百万级核电半速汽轮机低压缸轴封碰磨问题研究

关运生,刘思伟,郑华兵,苏志刚

(中广核核电运营有限公司,广东深圳 518124)

0 引言

某型号汽轮机自首台首次低压缸解体大修即发现其端部轴封底部汽封块磨损严重,在后续同类型机组低压缸全检中均发现低压轴封底部汽封块磨损严重,确认低压轴封碰磨问题为该类型机组的共性问题。进一步测量发现,冷态下磨损后的底部间隙为安装标准的3 倍左右,达2.0 mm 左右。磨损后的汽封块厚度与未磨损汽封块厚度进行比较发现,底部最严重处汽封块齿尖磨损量达1.4 mm。同时因轴封底部碰磨问题,导致多次启机发生汽轮机振动问题,所以有必要对轴封碰磨的原因进行分析、研究,给出改善措施。

1 设备结构简介

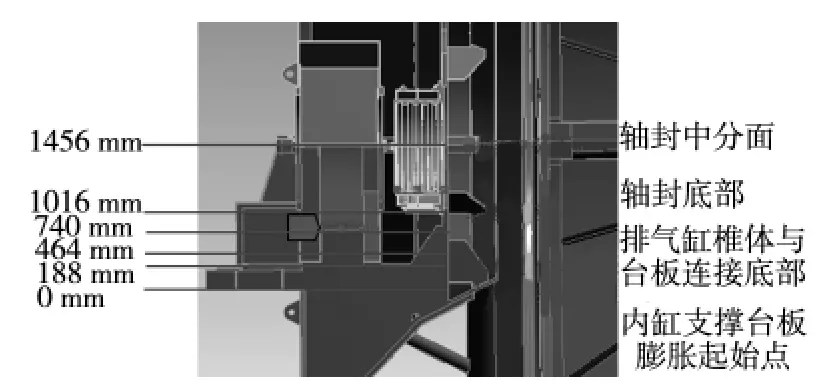

该型号半速汽轮机由一个高中压缸和两个(或3 个)低压缸组成,其中低压缸为内外缸结构,外缸与冷凝器直接相连,内缸直接支撑于汽机平台基础上,内、外缸通过柔性密封连接。低压轴承箱与低压内缸为一体结构,低压转子支撑于内缸两端的轴承上。低压缸端部轴封通过垂直法兰与低压内缸两端的排汽锥体垂直面相连接。低压缸在垂直方向是以内缸支撑平台为膨胀死点进行膨胀、收缩。低压内缸三维结构如图1 所示。

2 轴封碰磨原因分析

图1 低压内缸三维结构

为研究低压缸轴封碰磨问题,对机组状态变化情况下轴封的变化情况进行跟踪,同时结合数值模拟计算,对低压内缸进行建模,并根据不同的机组状态参数设定边界条件,对轴封变形的原因进行分析,发现低压轴封的投运对低压内缸排汽锥体进行加热,从而使排汽锥体受热向上膨胀,进而带着轴封体向上移动,导致底部间隙变小,发生碰磨。

2.1 轴封从冷态到热态变化的计算

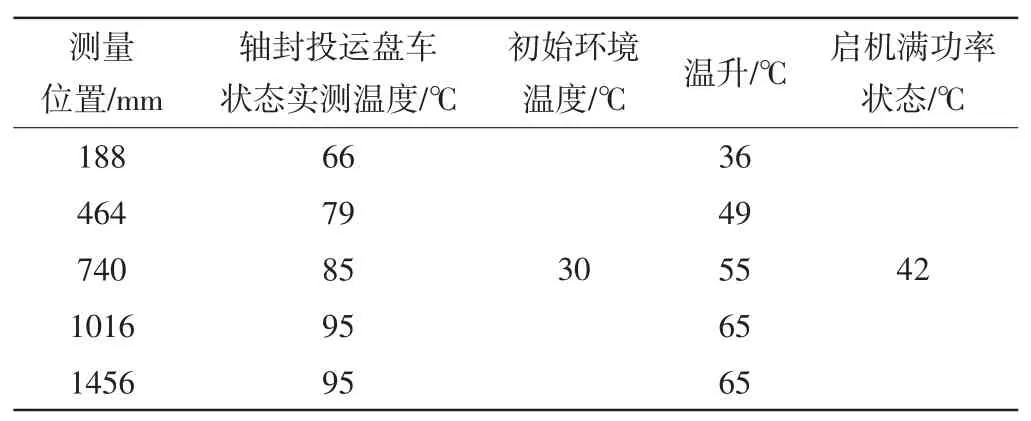

对低压缸投轴封后的排汽锥体温度进行测量,轴封投运后通过传热对排汽锥体进行加热,达到稳定后排汽锥体温度分布如图2 所示。测量低压轴封投运后汽缸排汽锥体温度,结果见表1。

假设支撑台板到轴封底部的排汽锥体温度梯度按线性分布,根据测量数据拟合出排汽锥体温升分布曲线如下:

其中,ΔT 表示排汽锥体温升;H 表示排汽锥体相对于膨胀点高度位置;则内缸排汽锥体轴封中心处向上膨胀量为:δ=通过计算可得排汽锥体受热垂直向上的膨胀量为0.93 mm,而端部轴封是把合在排汽锥体上,所以会跟随排汽锥体的向上膨胀而一起向上移动,低压转子是支撑在内缸两端的轴承上,轴封投运过程中对轴承的温度影响很小,轴承及转子向上受热膨胀量很小,因为轴封上移量大,而转子上移量很小,导致轴封底部间隙变小。轴封底部间隙安装标准为(0.45~0.82)mm,正常安装时按0.60 mm 左右控制,通过计算轴封底部会向上膨胀0.93 mm 以上,在此过程中轴封底部已经与转子碰上,发生摩擦,产生磨损。

图2 低压轴封与低压内缸尺寸

表1 轴封投运后排汽锥体温度测量

正常运行时因为低压缸排汽温度很低,对排汽锥体进行冷却,排汽锥体的膨胀量很小,恢复到冷态位置,轴封体随排汽锥体一起恢复到冷态位置,但是在轴封投运后的盘车状态轴封底部汽封块已发生磨损,所以会在检修状态下发现汽封块磨损且轴封底部间隙较安装间隙增大很多。

2.2 启停机过程轴封变化监测数据

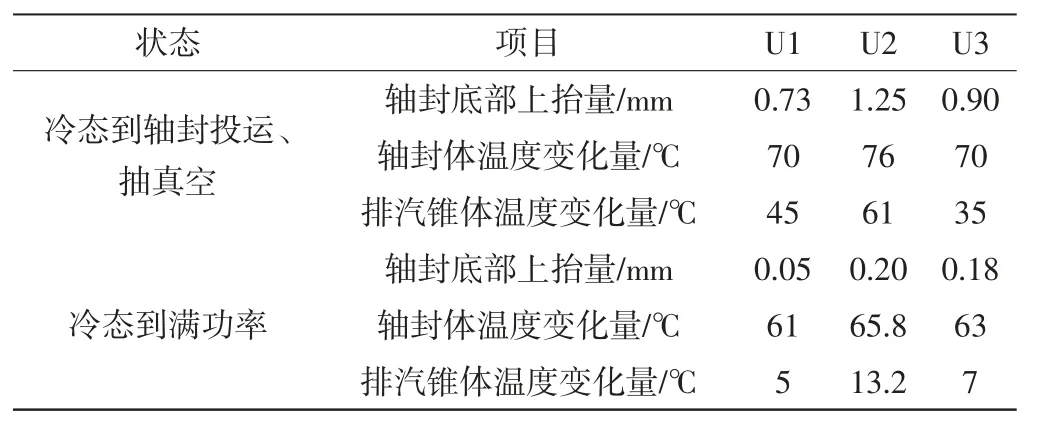

针对该型号半速汽轮机自投运以来就存在低压轴封磨损和轴封间隙变大的现象,为研究轴封碰磨的原因,在大修启停机阶段对不同机组的低压轴封变化情况及变化过程进行监测(表2),并对产生轴封碰磨的原因进行分析。

表2 各大修启机过程轴封变化情况

通过各机组监测的数据可看出,当轴封投运后,随着排汽锥体温度的升高,轴封底部会有(0.73~1.25)mm 的上抬,当机组冲转到并网满功率后,排汽锥体温度降低,轴封底部基本恢复至冷态位置。

当轴封投运后,此时轴封供汽温度较高,对轴封体进行加热,同时由于轴封体是通过法兰连接在内缸的排汽锥体上,轴封体通过传热和热辐射对内缸排汽锥体进行加热,而整个内缸是通过下半的台板支撑在16 m 基础平台上,排汽锥体受热后会以支撑台板为膨胀点向上膨胀,端部轴封把合在排汽锥体上,会跟随排汽锥体一起向上移动,而低压转子是支撑在内缸两端的轴承上,轴封投运过程中对轴承的温度影响很小,轴承及转子向上受热膨胀量很小,因为轴封上移量大,而转子上移量很小,导致轴封底部间隙很小,冲转过程很有可能发生碰磨。当机组冲转直到满功率过程中,因为低压排汽温度较低,对内缸排汽锥体进行冷却,排汽锥体的温度降低到接近冷态水平,此时轴封又随排汽锥体一起收缩到接近冷态位置。

2.3 轴封从冷态到热态数值仿真计算

通过轴封数据监测分析,轴封体变形后底部间隙变小,为了进一步研究低压轴封变形的机理及可行的解决方案,并与现场监测的数据进行对比分析,相互验证,对低压轴封的变形及碰磨问题进行建模,并进行有限元分析、计算,得出低压轴封发生碰磨的原因,并提出可行的改进方案。

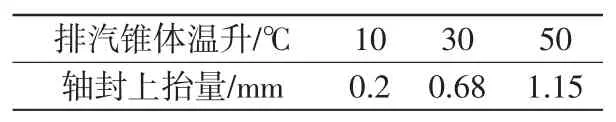

详细计算分析了排汽锥体温升分别为10 ℃,30 ℃和50 ℃时轴封的变形量。表3 给出了排汽锥体温升分别为10 ℃,30 ℃和50 ℃时,轴封底部的上抬量。

由表3 可以看出,当排汽锥体温升分别为10 ℃,30 ℃和50 ℃时,轴封处变形趋势基本一致,轴封整体上浮,顶部和底部上浮量基本相同,且温升越大,变形量越大。轴封上抬量越大,当排汽锥体温升为50 ℃时,轴封底部模拟计算上抬量为1.15 mm 左右,与现场实际监测数据基本吻合。以U2 机组现场实测的启机不同阶段数据进行模拟计算,得出在不同阶段轴封的变化趋势。现场实测数据见表4。

表3 不同排汽锥体温升下轴封底部上抬量模拟计算结果

表4 U2 机组现场实测启机过程排汽锥体温度 ℃

从表4 中可以看出整个机组启动过程中轴封温度从35 ℃上升到100 ℃左右,并在轴封投运后32 h 达到最大,之后稳定在100 ℃左右。排汽锥体温度在轴封投运后有一个明显的上升,从35 ℃一直上升到100 ℃左右。冲转后排汽锥体温度有逐渐下降到40 ℃左右。

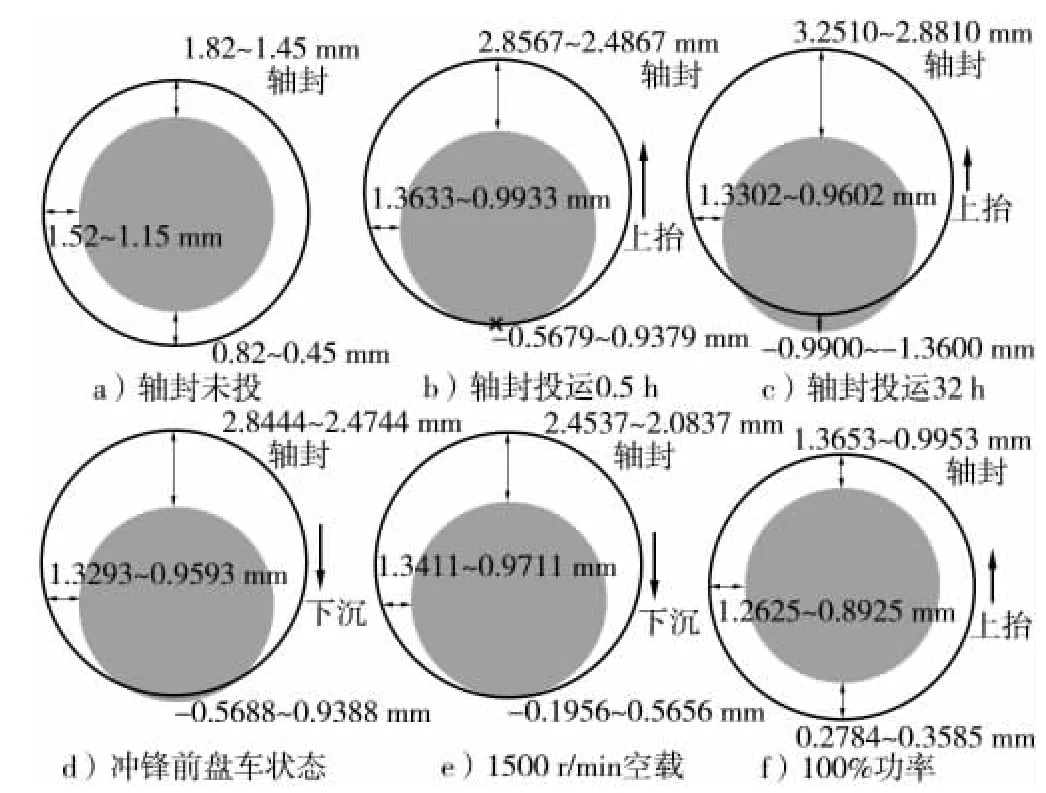

根据U2 号机组现场实测的不同状态下排汽锥体温度设置计算条件,对轴封的变化情况进行模拟(模拟计算时未考虑排汽锥体在整个面上的温度梯度分布,是按照整个排汽锥体为同一温度进行计算),给出低压缸轴封在启机过程不同状态下的间隙变化情况。U2 号机组启机过程不同状态下的间隙变化情况如图3 所示。

图3 U2 号机组启机过程不同状态下的间隙变化情况

从计算结果可看出,机组启动过程中,轴封底部间隙先减小后增大,而顶部间隙先增大后减小。这一变化规律与轴封投运后轴封水平中心位置显著高于轴封投运前和100%功率时又降至冷态位置相符。轴封水平间隙变化量不大,在水平方向上发生碰摩的可能性较低。轴封投运后,轴封底部间隙明显减小。轴封投运后0.5 h 相对于轴封投运前,底部间隙减小了1.365 8 mm。整个轴封投运过程中,底部间隙的减小量接近1.8 mm,远远大于底部间隙安装参考值0.54 mm。所以轴封底部在轴封投运后到满功率过程中会发生碰摩,且发生碰磨的主要阶段是轴封投运后至机组冲转至空载状态,所以在机组冲转过程中易发生低压轴封碰磨导致的振动问题。

2.4 结论

基于上述理论计算、运行监测数据及数值模拟计算结果分析,认为因为该类型汽轮机低压轴封与内缸排汽锥体是直接通过法兰把合连接,无膨胀补偿结构。而低压轴封投运后,轴封蒸汽温度较高,能直接对内缸排汽锥体进行加热,在盘车、启机阶段容易发生因排汽锥体温度高而向上膨胀,导致轴封体上移变形,底部间隙变小而产生动静摩擦问题。排汽锥体温度升高是导致轴封体变形和产生动静碰磨的根本原因。

3 改善措施

因为轴封磨损的主要原因是排汽锥体的温度升高、膨胀导致,所以避免轴封磨损的根本手段就是控制排汽锥体温度。

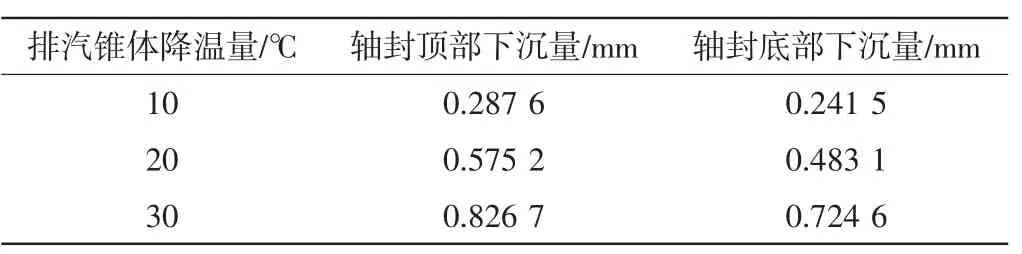

为验证降低排汽锥体温度对轴封上抬改善的效果,数值模拟计算方法,分别计算低压内缸排汽锥体温度较最高温度降低10 ℃,20 ℃和30 ℃时,低压轴封间隙的变化量。

从表5 计算结果可看出,与排汽锥体未降温时轴封间隙相比,当对排汽锥体进行降温时,轴封整体呈下沉趋势,且降温幅度越大,轴封下沉量越大,改善效果越明显。当排汽锥体降温10 ℃和20 ℃时,轴封顶部平均下沉0.287 6 mm(10 ℃)、0.575 2 mm(20 ℃),底部平均下沉0.241 5 mm(10 ℃)、0.483 1 mm(20 ℃),底部间隙有改善,但相比较于轴封的原始上抬量(0.73~1.25)mm,轴封底部还是会发生摩擦。当排汽锥体降温30 ℃时,轴封整体下沉量较大,顶部平均下沉0.826 7 mm,底部平均下沉0.724 6 mm。相比较轴封的原始上抬量(0.73~1.25)mm,底部的安装冷态间隙0.60 mm 已经能保证轴封与转子有间隙,轴封碰摩得到了改善。通过对排汽锥体分别降温10 ℃,20 ℃和30 ℃的计算分析可知,通过降低排汽锥体的温度可以有效地缓解轴封的碰摩故障。

表5 排汽锥体降温后轴封间隙模拟计算结果

由于现场条件限制,轴封投运后降低内缸排汽锥体的温度能采取的措施较少,现在是通过修改低压喷淋水的投运逻辑来实现排汽锥体降温。原喷淋水投运逻辑为机组启机挂闸冲转时投运,现修改为轴封投运后即投运喷淋水,对排汽锥体进行降温。

在低压缸喷淋水投运逻辑修改后,对排汽锥体温度进行测量发现轴封投运后排汽锥体最高温度稳定在81 ℃左右,较之前未投喷淋水的最高温度103 ℃降低了22 ℃左右,较要求的30 ℃还有些偏差,在实际检修过程中低压轴封的底部间隙基本控制在1.0 mm 以上,较标准也增大了0.40 mm 以上,弥补了降温不足带来的碰磨风险,避免了低压轴封的碰磨。

4 结束语

通过理论计算、运行监测数据及数值模拟计算结果分析,认为某类型汽轮机低压轴封因结构形式原因,低压轴封投运后,排汽锥体温度升高是导致轴封体变形和产生动静碰磨的根本原因。同时通过数值模拟计算和现场监测结果证明轴封投运后对排汽锥体进行降温是改善轴封碰磨的主要手段,同时根据现场实际情况提出了修改低压缸喷淋水投运逻辑来实现轴封投运后排汽锥体降温、避免轴封碰磨的方法,为该类型汽轮机的此类共性问题提供了处理方法,也为其他类型汽轮机同类问题的处理提供了借鉴。