组合式除尘技术在石油焦输送系统中的应用

张喜胜

( 中国石化广州分公司,广东广州 510726)

0 引言

石油焦是由延迟焦化装置生产的黑色或暗灰色坚硬固体石油副产品,带有金属光泽,呈多子L性,是由粒状、柱状或针状的微小石墨结晶形成的炭体物[1]。某石化公司动力事业部站外输焦系统2#受焦站、3#受焦站、1-10#皮带、站内输焦系统5A/B皮带由于尾部落料管落差较大,而现有的干式刚性滤筒除尘器对石油焦类物料除尘效果差,滤筒堵塞严重,造成输送皮带尾部导料槽出口粉尘浓度超标,17#转运站、站内5A/B皮带尾部区域多次超过国家要求的总尘标准。另外,焦化装置新产石油焦由于温度较高,携带高温水蒸气较多,造成皮带尾部水蒸气弥漫,不仅造成设备腐蚀,同时也影响工作环境。

如果不对落料管改造,仅将传统导料槽改为微动力除尘装置的导料槽,导料槽出口不能形成负压,且正压较大;输送系统启动时,有扬尘现象,现场环境不够洁净;微动力除尘的喷淋、反冲洗水雾颗粒达不到干雾微米级,喷淋开启时额外增加煤、石油焦的水分,对锅炉运行有不利影响。这方面干雾除尘技术具有明显优势。某发电厂采用3D流线型落料管+无循环消能的无动力除尘+干雾除尘+文氏水膜除尘的组合除尘技术,在水膜除尘未投时,导料槽出口未见明显正压,现场环境洁净,粉尘治理达标。考虑石油焦粉尘含水量高,黏附性强,无法反吹,易造成除尘器滤筒堵塞(如:现有单机滤筒式除尘器无法正常投运),文氏水膜除尘不适合用于石油焦输焦系统。

1 无动力除尘设备结构和原理

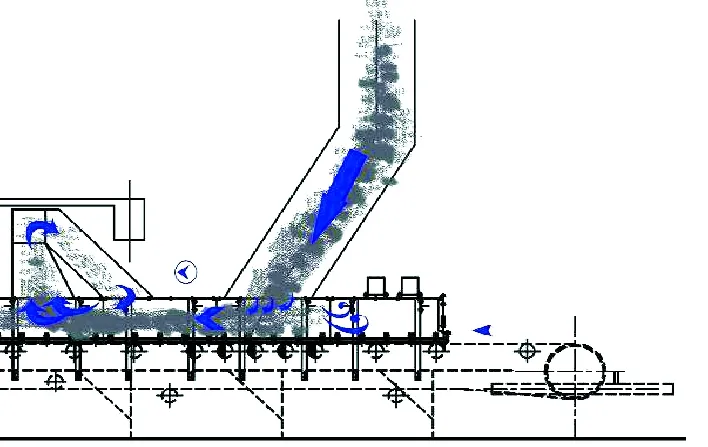

考虑流线型落料管技术特点、二级循环的无动力导料槽消能优势、干雾除尘技术与微动力传统喷雾除尘技术相比的先进性,某石化公司石油焦输送系统无动力除尘采用组合除尘技术:曲线型落料管+二级循环的无动力双密封导料槽(含液压自动纠偏器及缓冲床,专用人字型旁胶)+干雾除尘组合除尘技术(图1)。

图1 无动力除尘导料装置结构示意

1.1 双密封导料槽部分

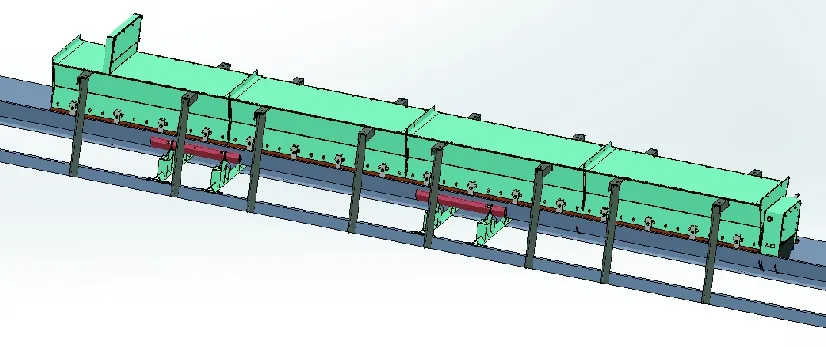

双密封导料槽(图2)主要由钢盖、侧板、立柱、抑尘单元、中间阻风帘、中间阻风长帘、出口阻风帘、可调阻风帘、尾部密封箱、集流板、托板组件等各部件组合而成,有效降低了物料在导料槽内部形成的正压,进而降低了导料槽出口的风速,达到降低粉尘排放的效果。

图2 双密封导料槽总体示意

双密封导料槽:通过提高导料槽的密封特性并在导料槽中设置无动力抑尘单元,保证在导料槽出口降低诱导风速;下部采用槽型托辊和托板结构,两槽型托辊间距1 200 mm,中间布置双面矩形耐磨托板,托板采用矩形钢管外面包覆耐腐蚀、耐磨损、自润滑和低摩擦系数的高分子聚乙烯材料,取消螺栓固定托板和基板方式,防止出现托板磨损后螺栓外露磨损皮带的问题,双面矩形托板,耐磨面的单边厚度14 mm,双倍使用寿命;整体托辊与托板组合形成滚动摩擦和滑动摩擦相结合的方式,可进一步有效提高托板的使用寿命。托板和防溢裙板将胶带夹在中间,提高密封性能,确保密封效果。

1.2 曲线落料管部分

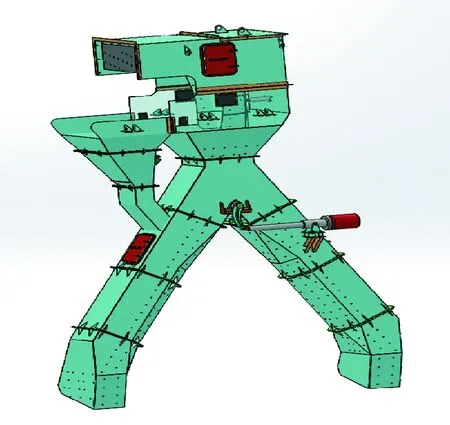

曲线落料管由头部护罩、头部集流导流装置、头部漏斗、电动三通、曲线落料管及其他辅助设备组成(图3)。

图3 曲线落料管示意

1.3 干雾抑尘系统

干雾雾化机理:喷雾时,气体由气体入口进入气体腔,由液体入口进入液体腔,在混合腔内,气液混合,液体被部分破碎,当气液两相流从环形喷嘴口喷出时,由于气体速度很高(一般为200~340 m/s),而液体的流速不大,因此两流体间有着相当大的相对速度,产生很大的摩擦力,气流对液体产生强烈的撕裂与剪切作用,液料被一次雾化喷出后,混合的两相流体冲击到扩散头,提高气流速度从而增强雾化效果,形成二次撞击雾化。气压增大,雾化粒径变小,当气压达到一定值(本实验为0.6 MPa)时,超过50%的雾化颗粒直径可达到10 um以下;由于雾化后颗粒间的撞击凝聚,会有少部分颗粒粒径较大,较大颗粒所占比例先随气压的增大而减少,当压力超过某一值(本实验为0.6 MPa)时,又随着气压的增大而增大。当液压不变时,随着气压的增大,雾化粒子的平均粒径减少,当气压达到一定值时,有超过50%的雾化颗粒粒径达到10 μm以下,满足可吸入粉尘沉降对水雾粒径的要求。

1.4 辅助设施

为了保证双密封导料槽的密封效果,现场需要安排4组液压纠偏器,自动调整皮带跑偏,确保皮带以及防溢衬板在适当位置,进而达到降低粉尘排放的要求。

2 改造效果

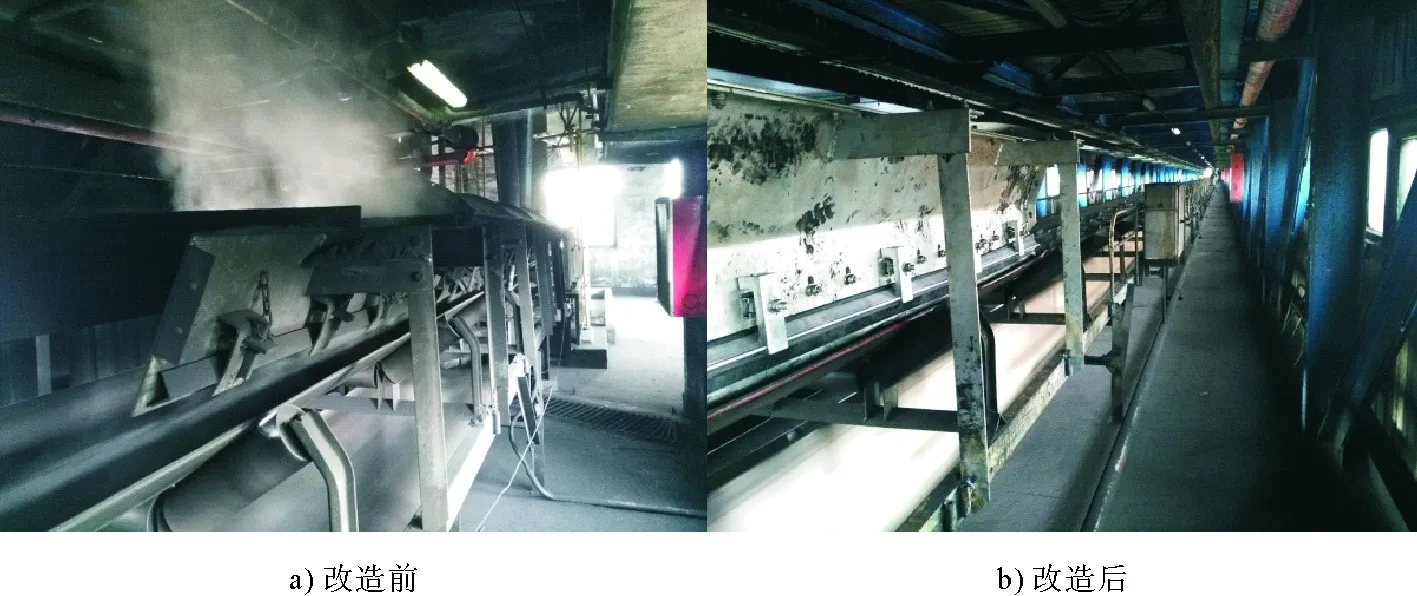

自采用组合式除尘新技术后,输焦皮带尾部再没出现喷粉和漏料现象,现场环境大为改善,无扬尘、飘汽产生(图4)。

图4 11#转运站改造前后现场状态

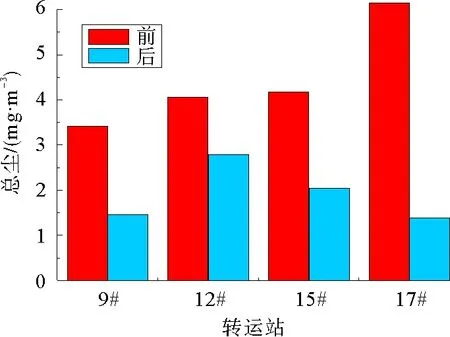

石油焦输送系统改造前后,分别由第三方检测机构进行粉尘浓度检测,结果见图5。

图5 改造前后转运站外总尘浓度对比

站外17#转运站总尘浓度从6.144 mg/m3下降至1.38 mg/m3;站外15#转运站总尘浓度从4.18 mg/m3下降至2.04 mg/m3;站外12#转运站总尘浓度从4.061 mg/m3下降至2.79 mg/m3;站外9#转运站总尘浓度从3.414 mg/m3下降至1.46 mg/m3;下降幅度分别为77.5%,51.2%,31.2%,57.2%,除尘效果显著。

3 讨论

长期接触工作场所的粉尘,会对人体造成较大的伤害[3]。根据GBZ2.1-2007《工作场所有害因素职业接触限值》第1部分:化学有害因素,工作场所空气中煤尘(游离SiO2含量<10%)容许浓度(PC-TWA)为总尘4 mg/m3、呼尘2.5 mg/m3,用曲线落料管、双密封导料槽以及干雾除尘组合除尘技术改造后总尘和呼尘浓度均满足国家职业卫生标准的要求。

石油焦输送系统粉尘综合治理项目整体满足现场需要,可以在石油焦输送系统进行推广。但由于输料系统管线及漏斗每天都不断受到物料冲击磨损和腐蚀,而落料点位置导料槽内衬板采用聚酯板,从使用情况来看磨损较为严重,某石油勘探局石油化工总厂探索了采用微晶铸石衬板对煅烧石油焦输料系统管线及漏斗的改造[2],建议落料点位置防溢衬板由聚酯材质升级为高铬合金,增加耐磨性,延长设备检修周期,从而减少维修时间和维修费用。