镀锡厂推拉式酸洗线产能提升改造分析

于邦超,曹 亮

(新冶高科技集团有限公司,北京 100081)

国内某冷轧厂以电镀锡板为最终产品,电镀锡板的原料称为电镀锡基板,基板由普碳热轧钢板经酸洗、冷轧、退火、精整后制作而成。电镀锡线对于基板的要求比较高,国家标准中对于电镀锡基板在带钢厚度、宽度、板型方面的精度要求,大大高于普通冷轧板,国内只有少数厂家能提供电镀锡基板,许多工厂需要从国外进口基板。电镀锡基板的生产工艺复杂,生产流程长,技术难点多,基板的酸洗与冷轧,就是其中一个非常重要的生产环节,酸洗完后的钢板必须要有优良的板面质量。

目前厂内有一条双开卷的推拉式酸洗机组,月产能为3.2万t,未来规划新建电镀锡线,酸洗产能需要扩大到5万t每月,因场地限制,无法新建产线,只能在现有产线基础上进行改造。对此,我方根据对方提供的生产数据及产品规格,进行了方案设计及理论论证。

1 生产现况

为了保证镀锡基板的酸洗质量,需要有35~45s的酸洗时间,因此机组目前的正常工艺速度保持在90~110m/min,酸洗机组主要参数如下:

带钢宽度:650~1150mm

带钢厚度:1.8~4.0mm

最大卷重:20T

机组最大速度:180m/min

酸槽长度:13.5m×6=81m

机组工艺流程及布置图如下:

1#上卷→1#开卷→1#侧导→1#矫直夹送→3#侧导→上层切头/尾→转向夹送↘

2#上卷→2#开卷→2#侧导→2#矫直夹送→下层切头/尾、废料收集—→汇合夹送→切角→对中平台→夹送→坑式活套及弧形对中→夹送→酸洗(6级逆流,带入口倒带喷洗)、挤干→水洗(预喷加4级逆流喷洗)、挤干→吹边及热风烘干→夹送→坑式活套及弧形对中→夹送→切焊口/尾、废料收集→张力辊→转向夹送→卷取(带EPC)→卸卷→称重

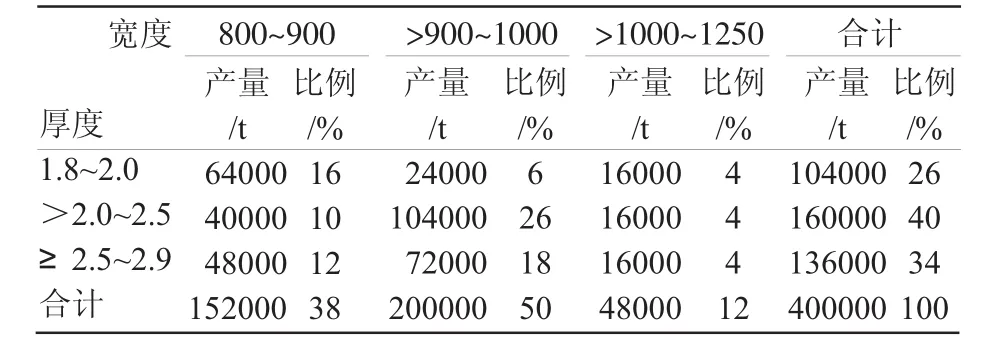

根据工厂提供的年度生产情况,目前的产能与产品大纲如表1所示。

表1 产能分配与产品大纲

2 改造思路

现有酸洗线的产能及速度提不上去,主要有一下几个方面的原因:

(1)由于镀锡基板对于酸洗质量有较高的要求,酸洗需要的时间长,需要有35~45s的酸洗时间,速度上不去,只能 90~110m/min运行;(2)由于来料板型不良,导致穿带困难,容易在槽内堆带,导致生产节奏变慢,产能提不上去;(3)由于没有焊机,无法连续生产,只能采用推拉式,由产品大纲可见,厚度在2.5mm以下的薄带钢占到了总产能的66%,薄带钢的特点是穿带困难,容易堆带,所以生产过程中只能以10~30m/min的较低速度穿带,以规格为2.0×825mm的带钢为例,根据现场实际生产统计,每卷生产时间约18~19min。

根据上述原因,有针对性的提出了几个改造策略:

(1)酸槽入口增加了一套破鳞拉矫机,由两套张力辊组及一台破鳞机组成,在较大张力作用下,破鳞机对带钢进行反复弯折,可有效改善板型,并破坏带钢表面的氧化铁皮,使氧化铁皮在酸洗中更容易剥离,根据以往项目的经验,可以缩短10%~20%的酸洗时间。(2)增加一台自动氩弧焊机,可在2min内完成全部焊接动作,把两卷带钢的头尾焊接在一起,并可以保证优良的焊缝质量,避免发生断带,焊接完成后,带钢可以正常工艺速度通过酸洗槽,减少了频繁穿带引起的时间消耗。(3)增加入口卧式活套,套量最大为360m,用于储存带钢,可保证工艺速度在出口不卸卷的情况下稳定运行在90~130m/min。(4)出口增加一台卷取机,可在出口焊缝切除后,快速切换卷取设备,加快生产节奏。(5)增加卧式活套后,为满足充套要求,入口段设备需运行至200m/min,原设备的最大设计速度为180m/min,根据电机参数及变频特性重新计算后,电机频率在80~100Hz时,入口设备最大速度可达200m/min,可以满足改造后的速度要求。

本次酸洗改造的方案本着利旧原则,机组入口段的开卷机、九辊矫直机、双层剪等设备利旧,入口段设备整体向机组入口方向移动107m,在入口段设备和酸洗槽之间增加卧式活套(6层,最大储料能力360m)、自动氩弧焊机、张力辊、破鳞机等设备,出口增加2#卷取机,其余设备不动,另增加电气、液压等配套设备。

3 产能分析

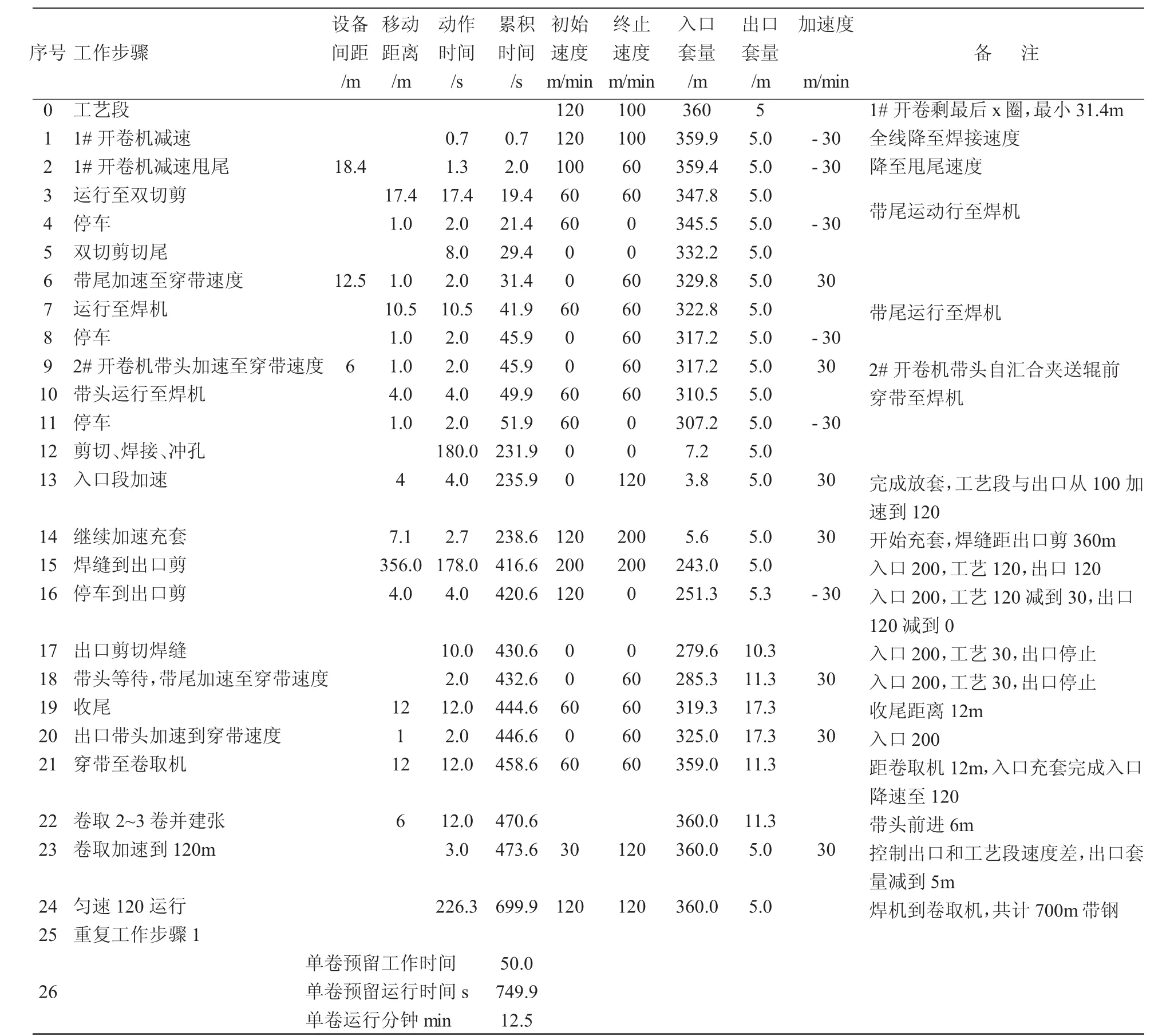

根据现场机组生产操作流程及机组布置,以及类似机组的生产经验,以2.0×825mm的产品规格为例,改造后机组的单卷生产时间如下表2所示。

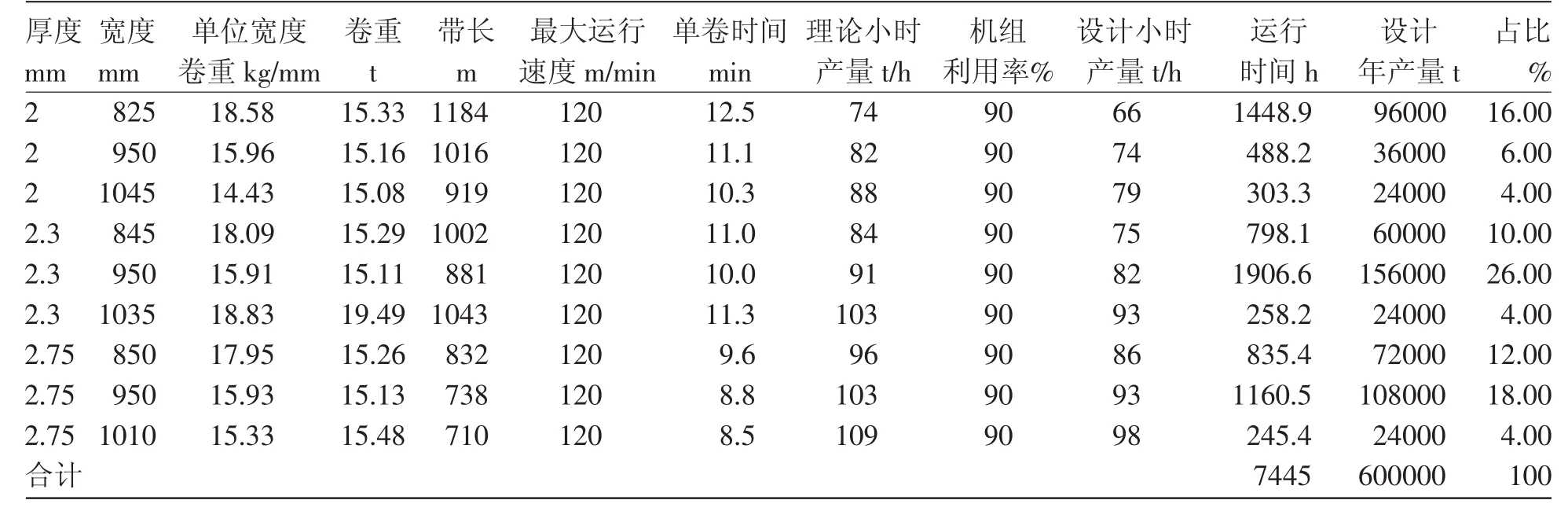

以上是根据厚度为2.0×825mm的产品规格计算得出的单卷运行时间,由18~19min缩短至12.5min每卷,把所有产品大纲中的规格都代入上述计算表格中,可计算得出各种规格产品的每小时生产量,如表3所示。

4 结语

改造后年生产能力为60万t/年,年生产时间约7450h,每月621h,每月工作28d,平均每天约22h生产时间。由上表可见,每天的22h生产时间内的机组利用率安照90%计算,是因为考虑操作熟练程度及其他意外情况造成的生产节奏耽搁。每月留2d维护时间用于检修或换辊。

表2 单卷生产时间分析

表3 酸洗改造产能计算(按工厂提供的产品大纲)