中小运量跨座式单轨车体疲劳寿命预测

杜子学,杨 进

(重庆交通大学 轨道交通研究院,重庆 400074)

跨座式单轨交通系统是一种典型的城市轨道交通制式,日本等国已建成的多条运营线路都采用了这种交通制式,而且巴西、印度等国也有意将这种交通制式纳入自己的城市轨道交通系统中。国内,重庆轨道交通2、3号线是最早采用跨座式单轨交通系统的线路,国内其他城市对这种交通制式的需求量也非常大。

单轨车辆车体长期满载运行,在运行过程中会受到来自于乘客、空气弹簧座、牵引钩缓冲装置等处随时间随机变化的动态载荷[1]。车体主要由铝合金材料制成,当受到循环动态载荷作用时,会在局部高应力部位产生损伤并逐步积累,最终导致裂纹或疲劳断裂失效。因此,对单轨车辆车体进行疲劳可靠性分析是单轨车辆车体设计的关键之一[2-3]。

nCode Design-Life是基于有限元的疲劳寿命预测软件。笔者根据疲劳理论确定单轨车体结构疲劳类型为高周疲劳,对跨座式单轨车辆车体结构实际运营工况进行了基于仿真和基于试验的载荷谱分析;采用基于构件S-N曲线的应力疲劳设计分析方法[4],利用nCode Design-Life软件对车体进行疲劳寿命计算;得出车体疲劳损伤云图及各节点疲劳寿命。并结合损伤云图、疲劳寿命结果和车辆实际运营状况确定了车体容易损伤破坏的位置、理论行驶里程数和理论使用年限。

1 车体结构静强度分析

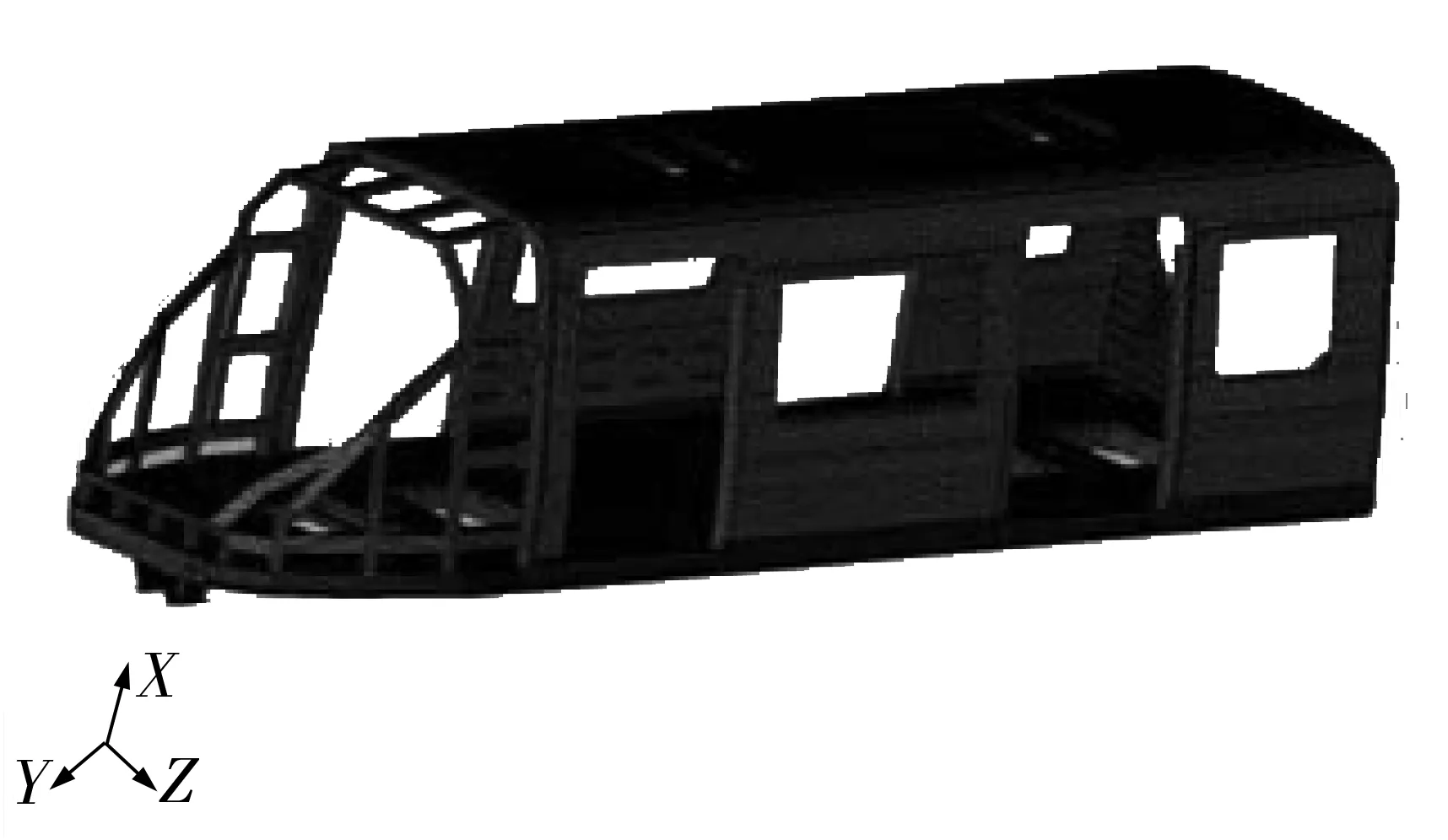

笔者选取中小运量跨座式单轨车辆头车车体作为分析对象,利用HyperMesh软件进行预处理,采用板单元和实体单元结合方式对头车车体进行了有限元建模。整个车体洁构有限元模型以四边形壳单元为主,三角形单元为辅,全局单元长度取为20 mm。整个头车车体共离散为2 053 159个单元,1 896 840个节点,车体结构FEM模型如图1。

图1 车体FEM模型Fig. 1 FEM model of car body

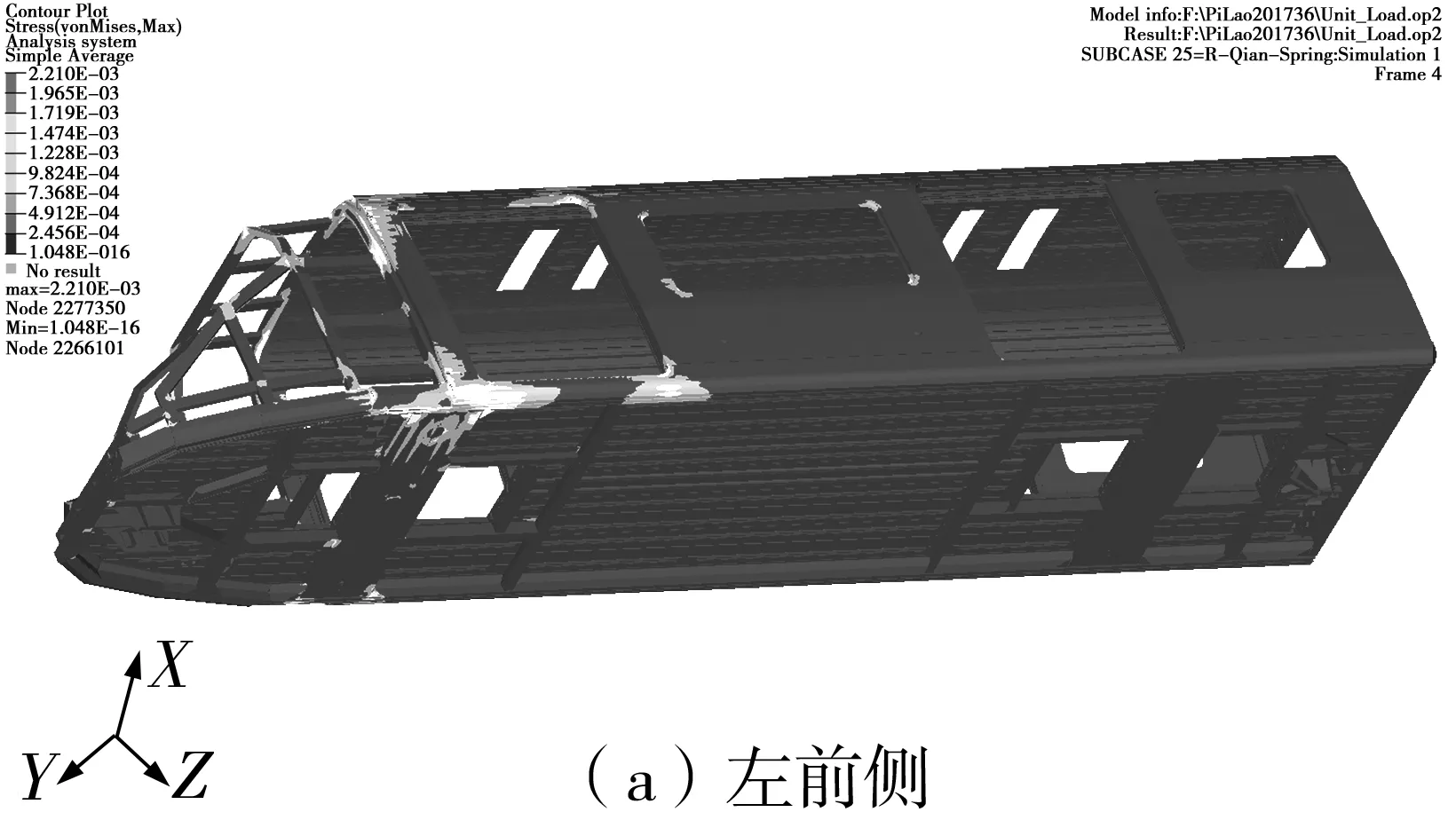

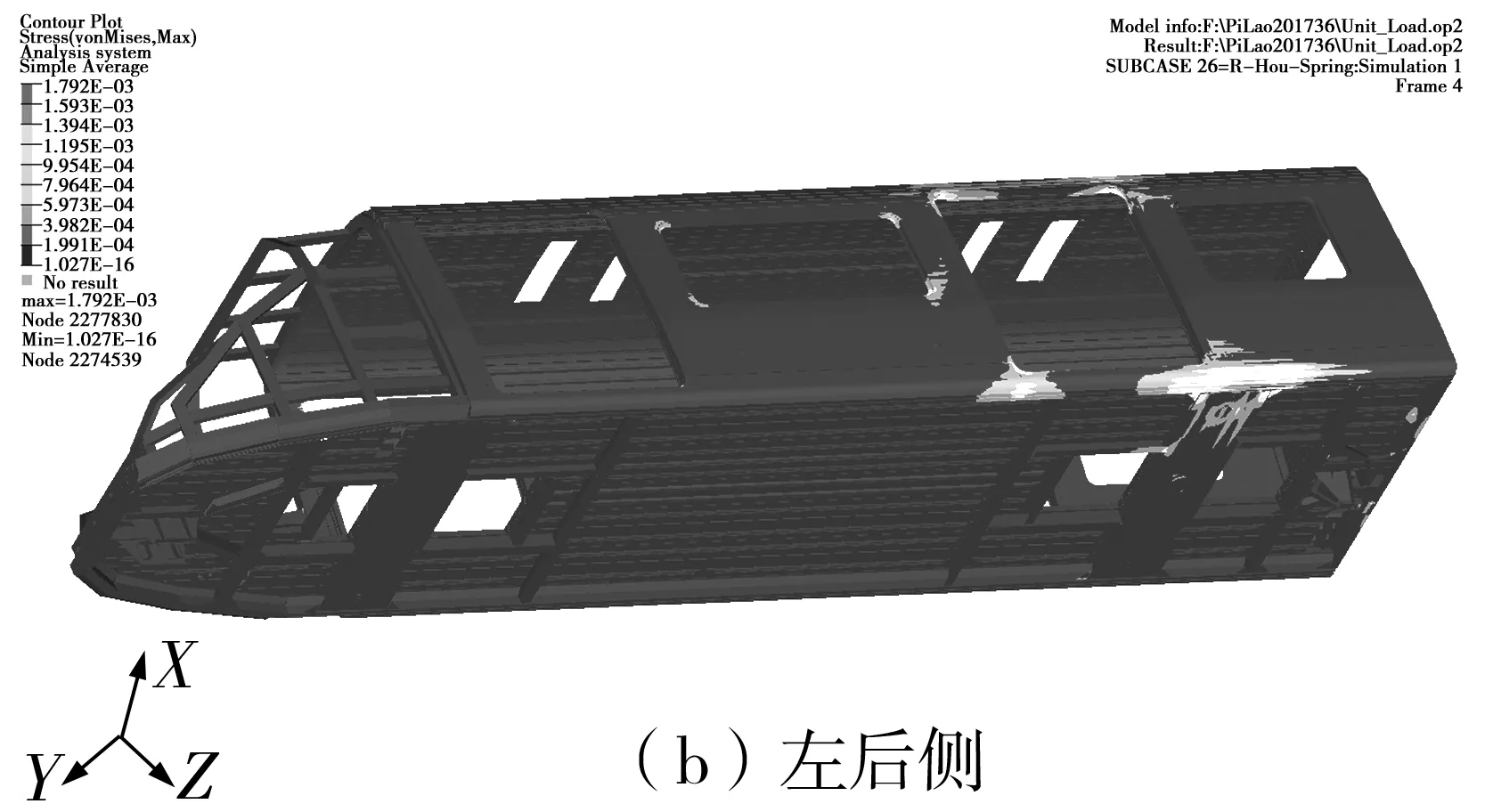

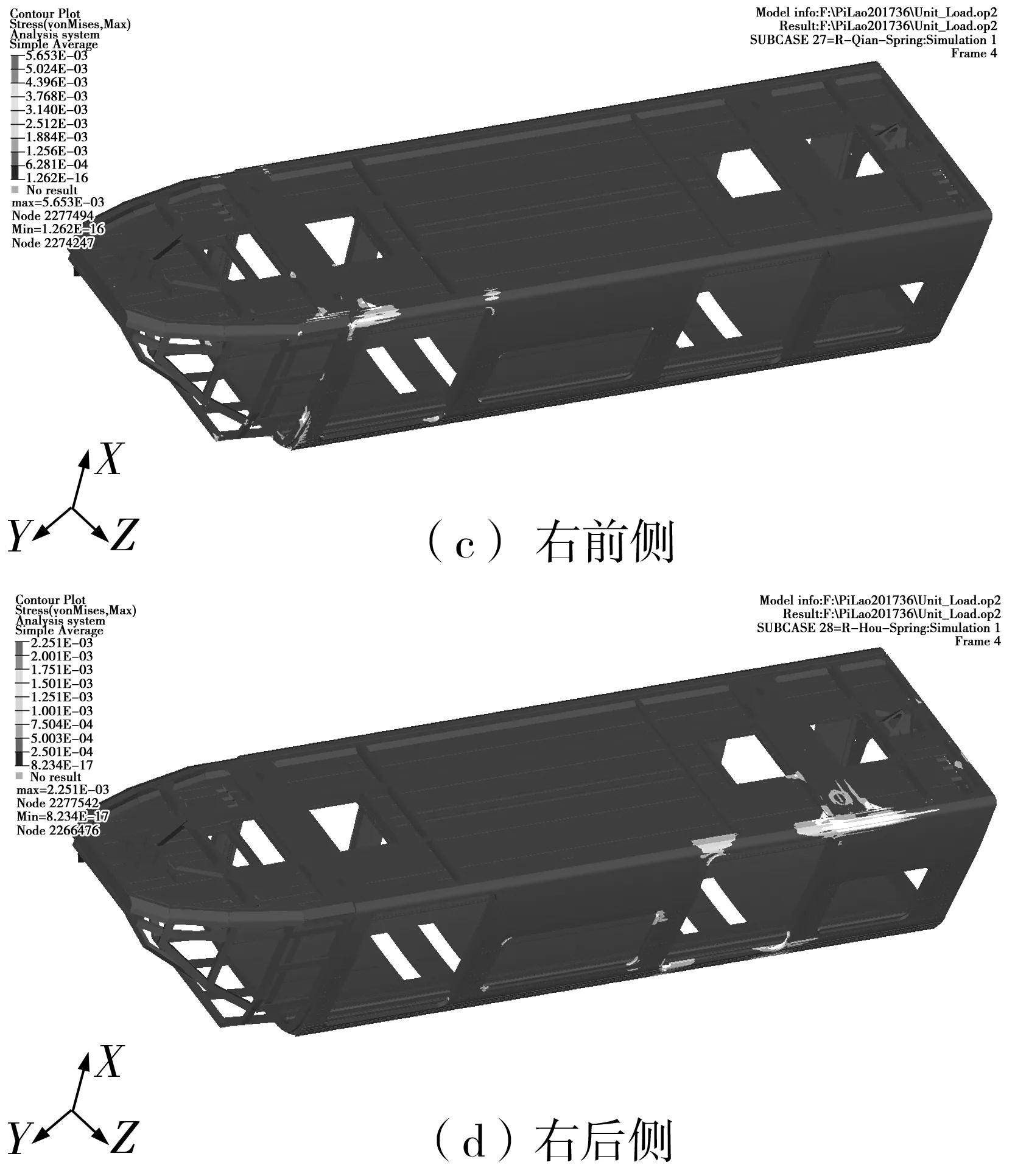

利用准静态载荷叠加法,为把中小运量跨座式单轨车辆车体4个载荷输入部位单位载荷下的应力结果叠加起来,需计算车体在单位载荷下的应力结果。单位载荷与车体疲劳激励载荷谱应一一对应,其添加位置和方向也与对应载荷谱完全相同。因此,可在HyperMesh软件中建立车体4个空气弹簧座处的疲劳激励载荷关联节点,并将垂向单位载荷以集中力形式施加到这些节点处。这种加载方式可使集中载荷均匀分布于与载荷谱相关联点相耦合的面上。经Nastran求解器求解得到4个空气弹簧座处在每个单位载荷单独激励下的应力云图,如图2。

图2 单位载荷下应力分布云图Fig. 2 Stress distribution nephogram under unit load

2 载荷-时间历程

2.1 仿真载荷时间历程获取

载荷谱是疲劳计算的必要条件,为获得载荷谱,本次计算采用方法为:采用动力学仿真软件Simpack建立单轨车辆动力学仿真模型(图3)。

图3 单轨车辆动力学模型Fig. 3 Dynamic model of monorail vehicle

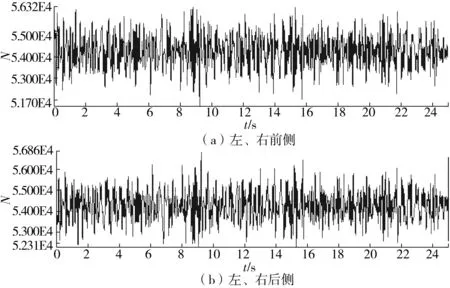

将轨道走行面设定为A级路面,通过轮轨耦合动力学分析,获得车速为50 km/h时满载直线行驶工况下5~30 s内头车车体枕梁左、右等4个空气弹簧座垂向载荷时间历程[5],如图4。

图4 50 km/h满载直线工况时间载荷历程Fig. 4 Time load history of 50 km/h full load line working condition

2.2 试验载荷时间历程测取

试验研究在重庆单轨交通线路上进行,车辆载荷模拟为垂向超员AW3状态,试验采用加速度传感器,分析处理采用IMC-CRSL-02-NET采集仪。

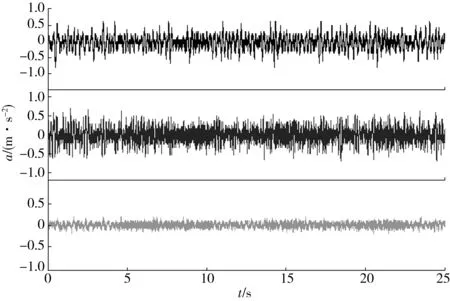

2.2.1 加速度时间历程测取

车厢中加载11.4 t沙袋,试验获得速度为50 km/h时的转向架构架车轴和车体满载加速度,采样频率为2 000 Hz,灵敏度系数车体地板为-1 000,转向架车轴为-20。图5是由上到下分别为前车轴、后车轴和车体垂向加速度时间历程。

图5 加速度时间历程Fig. 5 Acceleration time history diagram

2.2.2 载荷时间历程处理

分析车体外载荷时间历程首先要选取转向架为研究对象进行受力分析。转向架构架垂向激励主要来自路面对车轴和车体对空气弹簧冲击,通过加速度与合外力关系,用车轴和空气弹簧所受重量除以重力加速度模拟车轴质量和空气弹簧质量,加速度时间历程转换为载荷时间历程如式(1)~(3):

(1)

(2)

(3)

式中:Fk1、Fk2分别为左、右侧空气弹簧载荷,N;nk为空气弹簧数量,nk=4;Fk为满载时车体重量,N;ac为车体加速度,m/s2;Fz1、Fz2分别为前、后车轴载荷,N;nz为车轴数量,nz=4;Fz为车轴载荷,N;az1、az2分别为前、后轴加速度,m/s2。

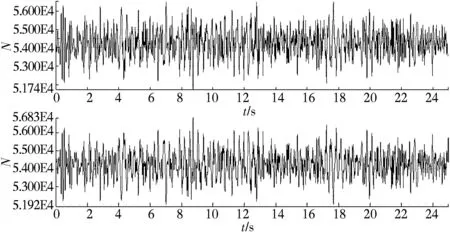

载荷时间历程如图6,由上到下分别为左、右空气弹簧的载荷时间历程。根据牛顿第三定律,空气弹簧处时间载荷历程即为车体左、右空气弹簧座处的时间载荷历程。

图6 左、右空气弹簧座处的载荷时间历程Fig. 6 Time load history of the left and right front air spring seat

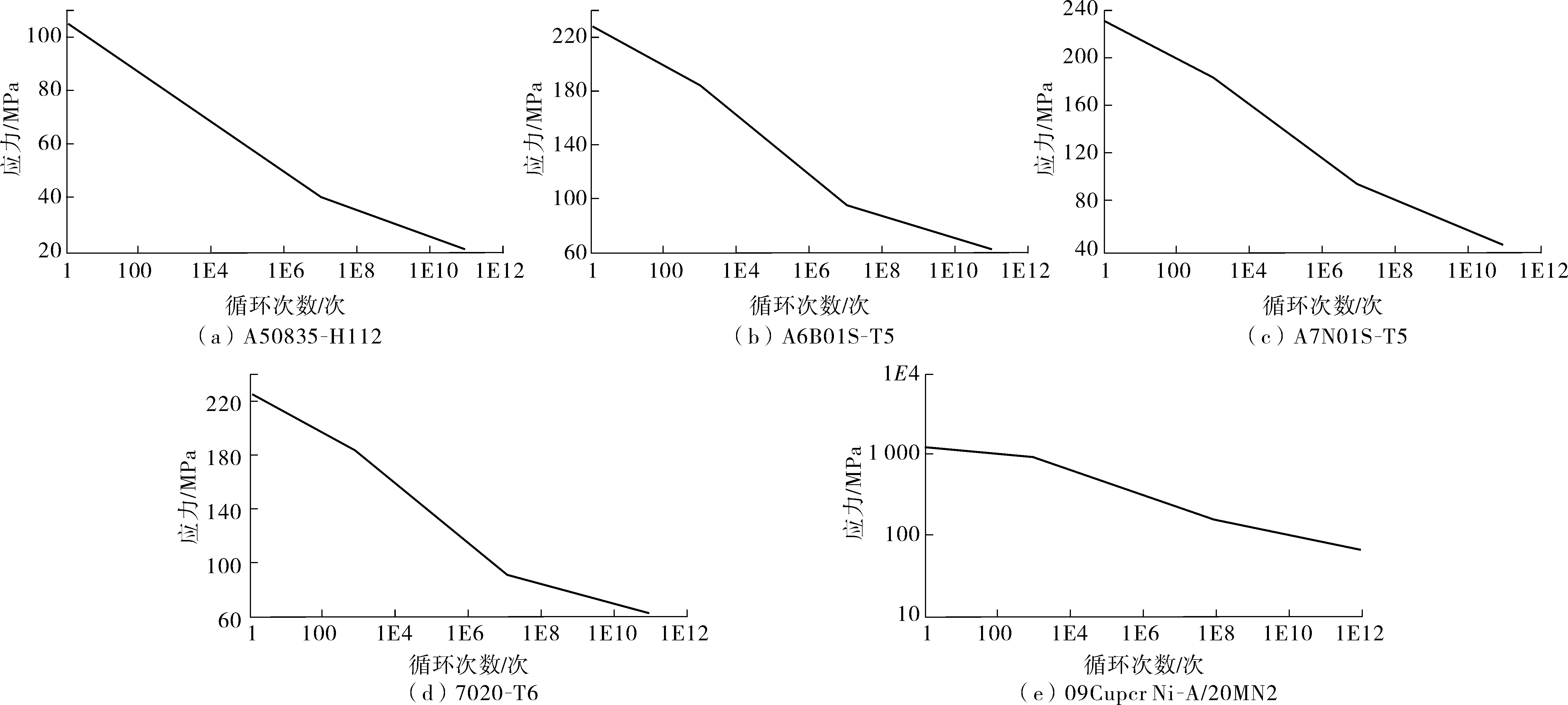

3 车体结构构件S-N曲线

车体主体结构材料是5~7铝合金系列及头车材料采用耐候钢09CuPCrNi-A/20Mn2。车体结构构件疲劳循环失效周次在104~105以上,属于高周疲劳失效。由文献[3]可知:各构件疲劳强度远小于屈服强度,车体构件处于弹性变形阶段,故车体疲劳失效也称为应力疲劳。根据构件S-N曲线对车体进行全寿命可靠性分析是较为合理方法。

笔者利用nCode Design-Life软件,通过材料抗拉强度和弹性模量来估计材料S-N曲线。但由材料S-N曲线得到结构构件S-N曲线还需根据缺口效应、尺寸效应、表面效应进行折减。考虑各种因素对疲劳强度综合影响,称为疲劳降低系数KD[6],如式(4):

(4)

式中:Kf为疲劳缺口系数;ε为尺寸系数;β为表面加工系数。

原材料疲劳曲线如式(5):

σm·N=C

(5)

折减后疲劳曲线如式(6):

(KDσ′)m·N=C

(6)

两边取双对数化简得式(7):

(7)

由此可见:只需将原有的S-N曲线向下平移logKD,就可得折减后的S-N曲线,即中小运量跨座式单轨车辆头车车体各构件S-N曲线表达式。实际疲劳载荷一般不会是完全对称循环载荷,需考虑非零平均应力影响。通常可使用平均应力修正法来考虑非零平均应力[7]。

中小运量跨座式单轨车辆头车车体所承受的主要载荷应力循环特性是非对称循环,应考虑平均应力影响,笔者采用偏保守Goodman平均应力修正方法。修正公式如式(8):

(8)

式中:Sa为应力幅;SN为修正之后的等效应力幅;Sm为平均应力;Su为拉伸极限强度。

经过S-N曲线修正和Goodman平均应力修正后的中小运量跨座式单轨车辆头车车体结构构件S-N曲线如图7。

图7 车体结构构件的S-N曲线Fig. 7 S-N curve of the structure components of car body

4 车体结构疲劳寿命计算模型

将有限元模型导入ncode软件中,采用Goodman应力修正方法,设置存活率为99%,并结合中小运量跨座式单轨车辆头车车体结构构件疲劳特性曲线,输入Simpack仿真得到载荷时间历程,将单位载荷工况下应力结果文件与对应载荷时间历程相联,得到疲劳分析流程界面,如图8。

图8 Ncode疲劳分析流程界面Fig. 8 Interface of Ncode fatigue analysis process

5 车体疲劳寿命仿真结果

5.1 基于仿真载荷谱疲劳寿命预测

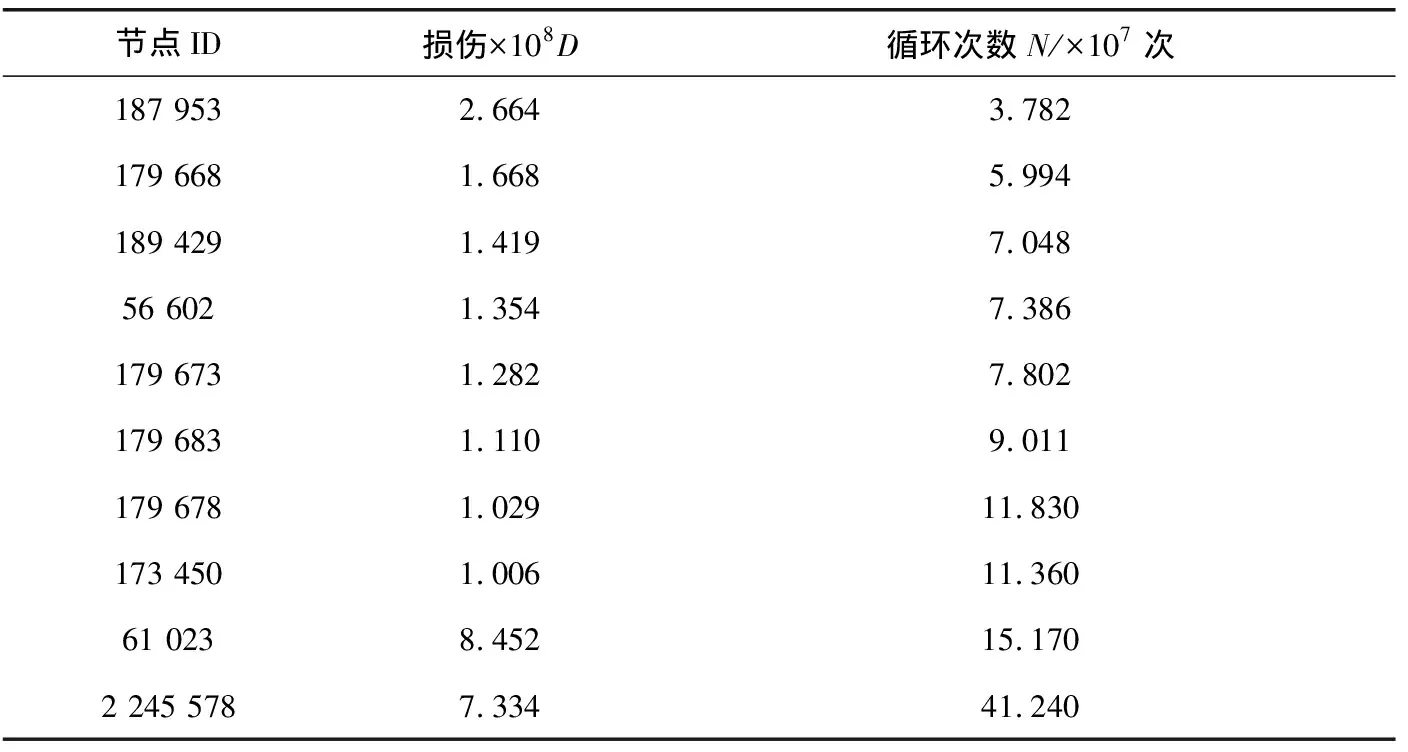

基于Palmgren-Miner线性累积损伤理论,对车体进行全寿命疲劳仿真。在车速为50 km/h时满载行驶工况下,5~30 s内头车车体疲劳损伤分布云图如图9,头车车体危险位置节点疲劳寿命如表1。

表1 基于仿真载荷谱疲劳损伤top10Table 1 Fatigue damage top 10 based on the simulated load spectrum

在车速为50 km/h时满载行驶工况下,疲劳寿命最短的节点编号为187 953,该节点对应部位在头车车体一位端一位侧底架边梁处(图9),可经受循环次数为3.782E7次。按时速50 km/h计算,换算成可安全行驶里程数为3.782E7×25×13.9 m=1 314.24×104km,远大于跨座式单轨车辆安全行驶的里程数578.16×104km(按该头车所在编组按时速33 km/h,每天工作16 h,一年运行365 d,设计寿命30 a,33×16×365×30=578.16×104km),寿命数为 1 314.24÷578.16×30=68.19 a,大于设计寿命30 a。

图9 基于仿真载荷谱疲劳损伤云图Fig. 9 Fatigue damage nephogram based on the simulated loadspectrum

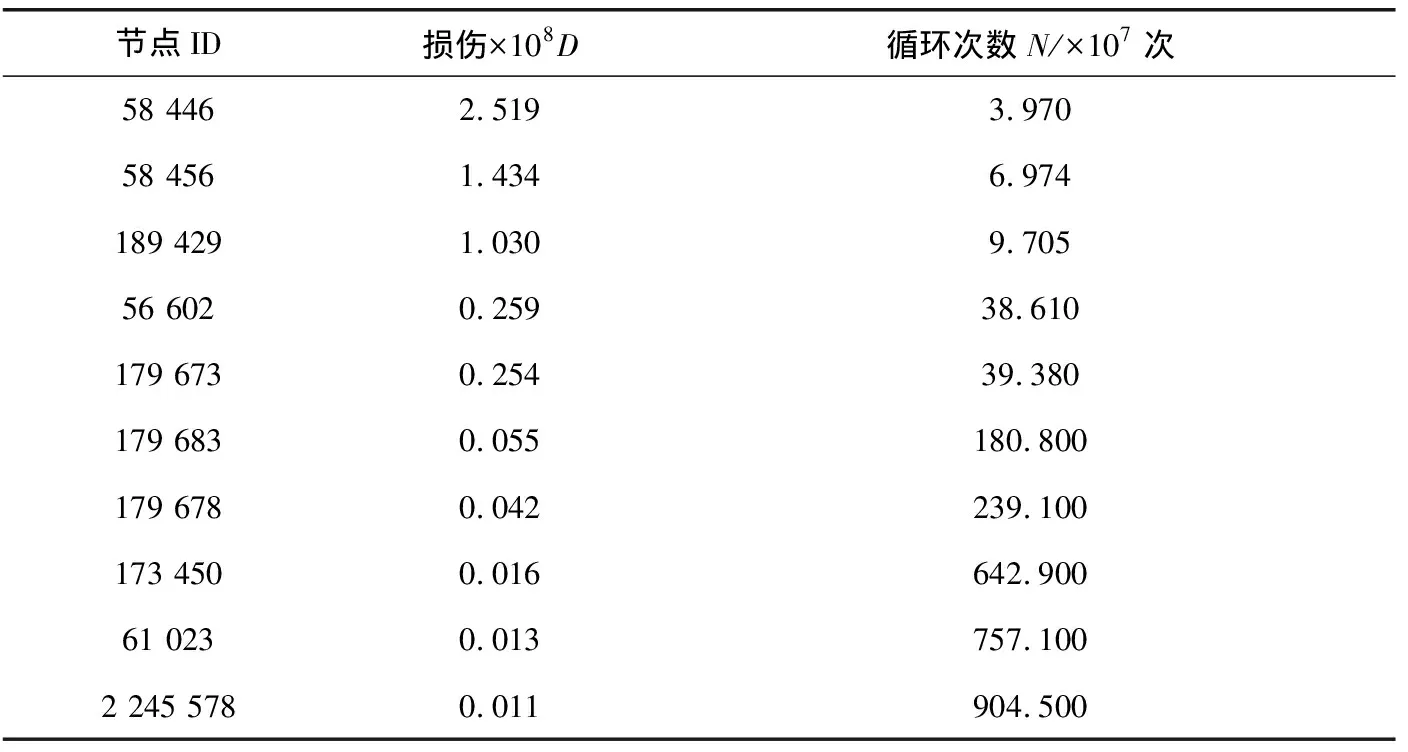

5.2 基于试验载荷谱疲劳寿命分析

基于试验载荷谱疲满载行驶工况下头车车体疲劳损伤分布云图如图10,头车车体危险位置节点疲劳寿命如表2。

图10 基于实测载荷谱疲劳损伤云图Fig. 10 Fatigue damage nephogram based on the measured loadspectrum

ID×108DN/×10758 4462.5193.97058 4561.4346.974189 4291.0309.70556 6020.25938.610179 6730.25439.380179 6830.055180.800179 6780.042239.100173 4500.016642.90061 0230.013757.1002 245 5780.011904.500

基于实测载荷谱疲劳寿命最短节点编号为58 446,该节点对应部位在一位端二位侧底架边梁(图10),可经受循环次数为3.97E56 567次。该头车所在编组,每一次损伤按时速50 km/h计,每秒行驶13.9 m,换算成可安全行驶里程数为3.97E7×25×13.9=1 379.58×104km,寿命远大于跨座式单轨车辆的安全行驶里程数578.16×104km,寿命年数为1 379.58÷578.16×30=71.58 a,大于设计寿命30 a。

6 结 论

笔者利用动力学分析软件Simpack及实测重庆轻轨3号线时间载荷历程,得到车体疲劳激励。利用nCode Design-Life软件对车体进行了疲劳寿命预测,得到如下结论。

1)基于动力学仿真载荷谱和基于试验载荷谱车体疲劳寿命均大于使用寿命年限30 a,车体结构设计合理;

2)车体疲劳损伤易出现问题的部件寿命及位置,仿真与实验载荷谱结果基本吻合,通过动力仿真获得载荷谱对车体进行疲劳寿命预测具有可行性;

3)为得到更准确的疲劳寿命,应对动力学仿真分析中的A级路面道路谱进行重新构造,以逼近跨座式单轨走行面的道路谱,提高仿真分析准确性。