麦弗逊前悬系统模块化设计及应用

黄晓珍,宋建新,李家烽,秦海滨,韦春萍

(上汽通用五菱汽车股份有限公司,广西柳州 545007)

0 引言

汽车悬挂系统是车架与车桥或车轮之间传力连接装置的总称,其功能是传递作用在车轮和车架之间的力和力矩,缓冲路面的冲击力,并衰减由此引起的振动,以保证汽车平顺行驶。麦弗逊式悬挂系统是一种独立式的汽车悬挂系统,以结构简单、成本低廉、舒适性佳的优点而被广泛运用。麦弗逊前悬系统由减振器支柱总成及副车架总成组成,包含了前减振支柱座总成、平面轴承、弹簧上座、缓冲块、弹簧、减振器、转向节、副车架、下摆臂、稳定杆等零部件。本文作者论述了对某汽车平台前悬系统制定模块化策略,并在此基础上进行前悬系统硬点以及各零部件模块化设计,实现了前悬系统零部件在轿车、WAGON、SUV差异化的车型中最大化共用[1]。

1 某汽车平台前悬系统模块化布置策略

文中研究的前悬系统模块化设计是基于某汽车平台,该平台包含轿车、WAGON、SUV 3款基本车型。这3款车型具有不同的整车基本尺寸参数、不同的质量参数、不同的轮胎参数,并且搭载了多种动力总成。

文中采用的前悬系统模块化布置策略为:(1)不同轮胎采用不同车轮偏距,以满足不同车型的要求;(2)减振器、轮毂轴承、转向节、下摆臂、副车架等共用部件均通过有限元分析优化保证强度、刚度、模态等满足各个车型的要求;(3)制动器、弹簧、稳定杆、橡胶衬套、减振器阀系结构等采用差异化设计,满足不同车型的使用要求,并体现不同车型的调试风格; (4)差异化的零件接口一致,以满足差异化的总成装配。文中研究的某汽车平台麦弗逊前悬系统硬点布置如图1所示,该平台包含的轿车、WAGON、SUV 3款基本车型的前悬系统硬点相同[2]。

图1 麦弗逊悬架系统硬点布置

2 某平台前悬系统模块化设计及性能分析

2.1 前支柱总成模块化设计及分析

前支柱总成是麦弗逊式悬架的主要结构,起悬架运动导向及吸收衰减振动作用,主要由减振器、上衬套、平面止推轴承、弹簧座、缓冲块及弹簧组成,如图2所示。通过差异化的减振器行程,减振器压缩、拉伸阻尼,螺旋弹簧刚度实现平台轿车、WAGON、SUV各车型不同性能匹配调校风格。该平台各车型除螺旋弹簧差异化设计外, 减振支柱座总成、平面轴承、缓冲块、减振器、转向节均实现设计共用。

图2 前支柱总成结构

2.1.1 前减振支柱座模块化设计及分析

前减振器支柱座的作用是集成弹簧、缓冲块、减振器,通过衬套连接到车身上,起到吸收和衰减振动、缓和冲击、限制悬架跳动行程作用,通过衬套连接允许减振器有一定的相对运动摆角,以使转向或车轮跳动时支座橡胶衬套存在变形退让,释放运动自由度。

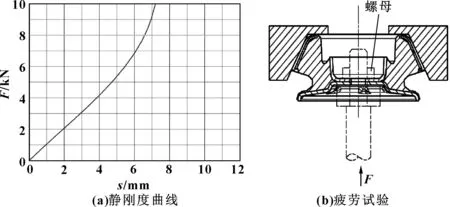

满载工况时,WAGON前轴载荷最大,为满足Car、WAGON、SUV共用要求, 前减振器支柱座按照最大载荷设计(文中是基于某个平台的轿车、WAGON、SUV 3个车型同时进行设计,此3款同平台的车型最大载荷相差不大,某些零件按其中最大载荷的车型设计,不会有很大的设计冗余,下同)。静刚度特性曲线如图3所示,公差在±15%以内。

图3 Top mount静刚度特性曲线及疲劳试验

如图4所示,CAE强度分析显示向前紧急制动工况最大应力值、过单侧深坑工况最大应力值均小于材料屈服极限,满足设计要求。

图4 Top mount CAE强度分析

2.1.2 前螺旋弹簧模块化设计及分析

轿车及WAGON以舒适性为主,SUV偏重操控性能。对弹簧刚度进行差异化设计,考虑减振器的模块化设计,弹簧与减振器的接口完全相同。设计得到的前螺旋弹簧结构参数见表1。

表1 前螺旋弹簧结构参数

2.1.3 前减振器模块化设计及分析

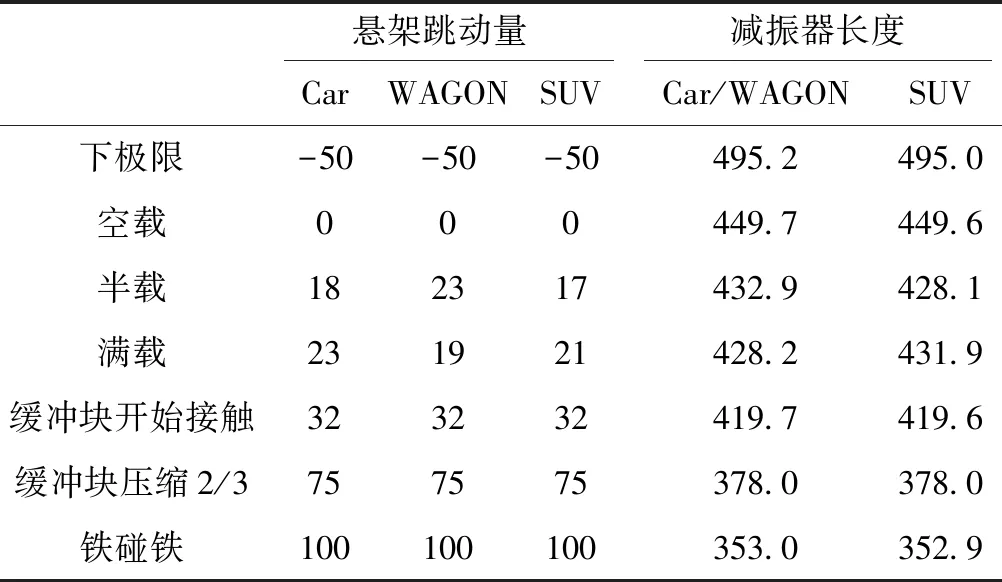

满载工况时,WAGON前轴载荷最大,为满足Car、WAGON、SUV共用要求, 前减振器按照最大载荷设计。Car、WAGON、SUV减振器行程平台化设计结果如表2所示。

表2 前减振器设计参数 mm

分别对减振器储油筒、活塞杆、弹簧上座及弹簧下座在单侧过深坑工况(左侧)、向前紧急制动工况、极限转向工况(右转)进行虚拟强度分析,其中以单侧过深坑工况下减振器强度最大。对于减振器储油筒材料屈服强度的安全系数,要求不小于1.2,否则会有弯曲漏油风险。减振器总成强度分析结果如表3所示,满足设计要求。

表3 减振器总成强度分析结果

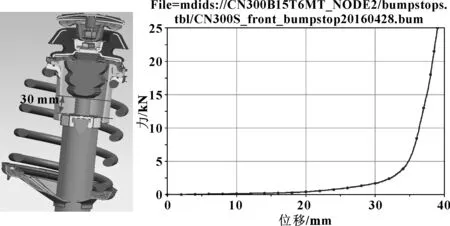

2.1.4 缓冲块模块化设计及分析

满载工况时,WAGON前轴载荷最大,为满足Car、WAGON、SUV共用要求, 前缓冲块按照最大载荷设计。Car、WAGON、SUV前缓冲块长度参数平台化设计为58 mm,空载缓冲块间隙为30 mm,减振器与缓冲块起碰时轮跳量为32 mm,缓冲块压缩2/3时轮跳量为75 mm,减振器与缓冲块座接触(铁碰铁)时轮跳量为100 mm。缓冲块间隙及特性如图5所示。

图5 缓冲块间隙及特性

2.1.5 转向节模块化设计及分析

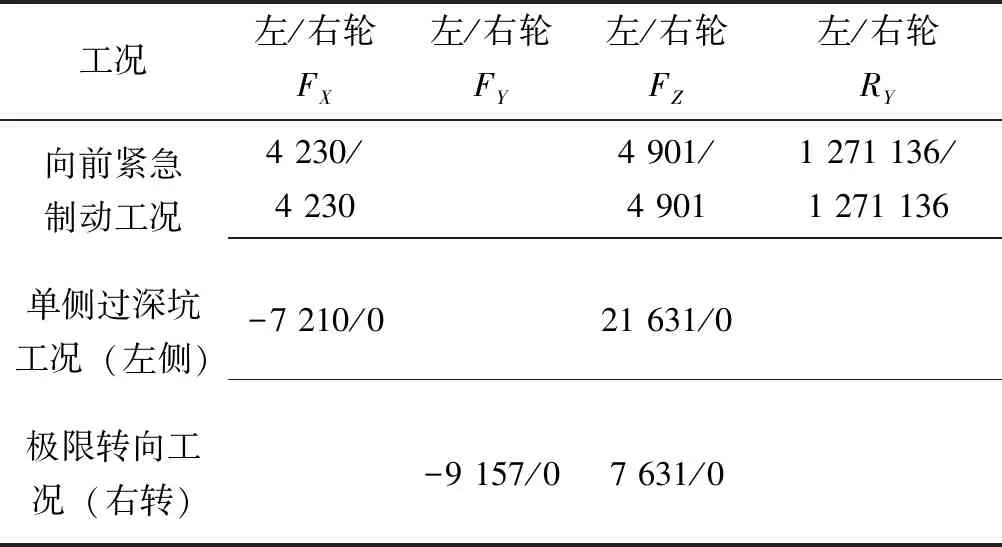

为满足Car、WAGON、SUV共用转向节要求,在进行转向节设计时采用轴荷最大的WAGON的载荷工况进行设计。轮胎力边界条件见表4。

表4 轮胎力边界条件 N

根据轮胎力边界条件分析向前紧急制动工况(载荷工况系数为1倍)、单侧过深坑工况(载荷工况系数纵向为2倍、垂向为6倍)、极限转向工况(载荷工况系数为1.2倍),分析和校核转向节设计是否满足材料的屈服极限和抗拉极限。转向节强度分析结果如表5所示,满足设计要求。

表5 转向节强度分析结果

2.2 副车架总成模块化设计及分析

2.2.1 副车架模块化设计及分析

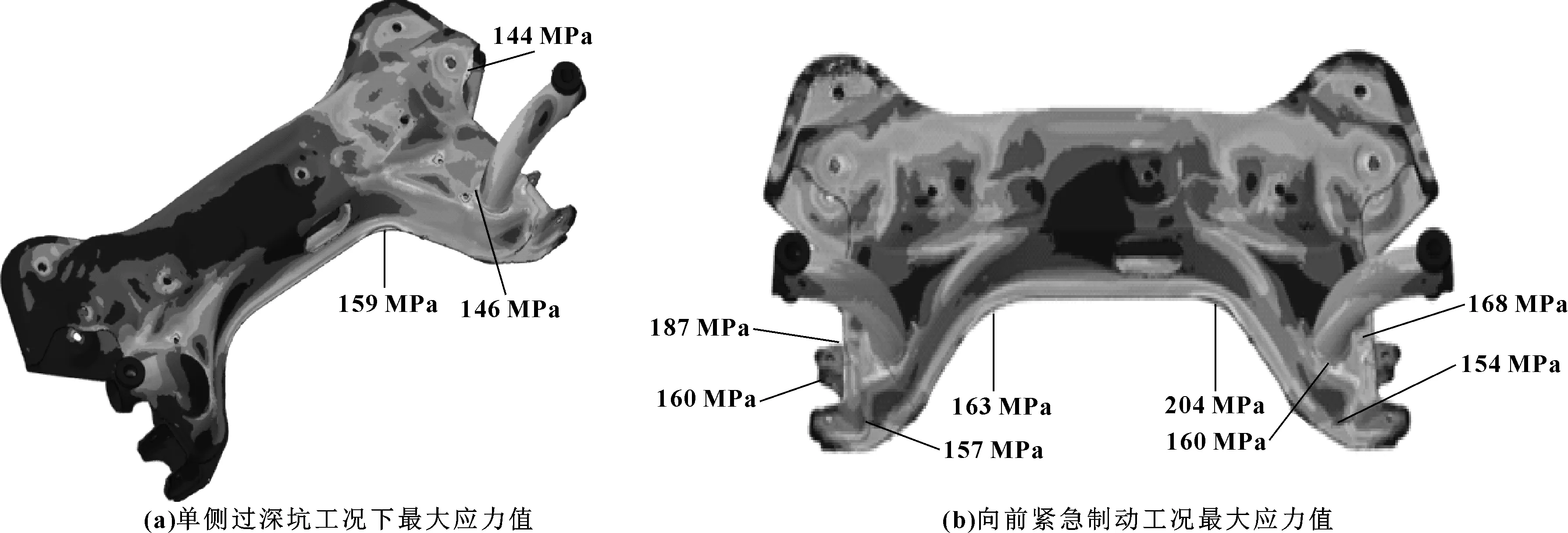

副车架是前后悬架摆臂的安装支架,是前后车桥的重要组成部分。一般副车架通过4点橡胶衬套与车身连接,与动力悬置一样,衬套起隔振作用。副车架不仅可提高悬架整体刚度,还能提升整车的乘坐舒适性。依据公司技术成熟适用原则及小型车平台的特点选用成本低、质量轻蝶形副车架结构。在该平台中,由于满载工况时WAGON前轴载荷最大,为满足Car、WAGON、SUV共用要求, 副车架按照最大载荷设计。经过CAE模拟仿真,副车架模态200 Hz,满足设计要求;单侧过深坑工况最大应力值159 MPa,向前紧急制动工况最大应力值204 MPa,均小于材料屈服强度,满足设计要求,如图6所示。

图6 副车架应力云图

2.2.2 摆臂模块化设计及分析

麦弗逊悬架下摆臂一般为三角形结构,主要起到对悬架的导向和支撑作用。下摆臂需要具有足够的刚度以免由于变形影响车轮与地面的接触情况,保证行驶稳定性。该平台车型采用上下两片焊接而成的刚性臂结构。如表6所示,单侧过深坑工况最大应力值为175 MPa,向前紧急制动工况最大应力值为247 MPa,极限转向工况最大应力值为184 MPa,均小于材料屈服强度305 MPa,安全系数大于1.2,均满足设计要求。

表6 下摆臂强度分析结果

2.2.3 横向稳定杆模块化设计及分析

在麦弗逊悬架中,稳定杆两端一般通过带有球销的推杆连接在左右悬架上,中间部分通过两个橡胶衬套连接在副车架或者车身上。稳定杆控制车身的侧倾,避免由于车辆行驶过程中产生的轴荷转移影响车辆操纵稳定性[3]。为了保证稳定杆、推杆等部件的共用性,将稳定杆形状及接口设计成一致,稳定杆直径差异化设计使得稳定杆能够提供不同的扭转刚度,以满足各个车型的要求。经计算,Car、WAGON、SUV的稳定杆直径分别为17、19、21 mm。对Car、WAGON、SUV车型稳定杆在极限转向工况、对角扭曲工况分别进行强度校核,均满足强度要求,如图7所示。

2.3 前悬系统平台化

文中研究的前悬系统模块化设计是基于某汽车平台,该平台包含轿车、WAGON、SUV 3款基本车型。这3款车型具有不同的整车基本尺寸参数、不同的质量参数、不同的轮胎、人机工程及方向盘位置差异化,并且兼容了多种动力总成。在诸多条件限制下,通过以上的模块化设计,该汽车平台车型麦弗逊前悬系统零件共用率达到了70%~80%,模块化架构如图8所示。

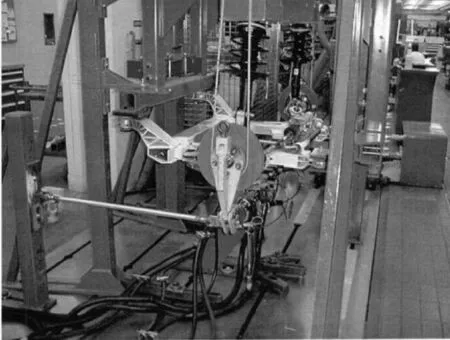

2.4 前悬系统总成台架实验

为模拟乘用车客户实际使用,以评估结构件在使用寿命内的可靠性,将整个前悬系统装在台架实验台上,依据试验场采集的实际路谱,分别完成坏路、坡道、16°倒车台、13°倒车台、侧向力、L转向、直角转向、方坑、搓板路制动等子系统实验规范。前悬系统总成试验台架见图9。

图9 前悬系统总成台架实验

实验完成后,前减振支柱座总成无破损、开裂和其他损坏,静刚度、动刚度变化均满足设计要求;平面轴承未出现破损、开裂和明显磨损等异常现象;Car、WAGON、SUV前螺旋弹簧均无断裂、裂纹,空载高度损失、永久变形量均满足设计要求;减振器测试全程无漏油现象,无永久变形或结构失效,无异响;缓冲块无裂纹,转向节完好,满足设计要求;副车架、下摆臂、稳定杆、压块均无断裂与裂纹,衬套无破裂、挤烂现象,满足设计要求。

3 结束语

文中论述了基于某汽车平台上麦弗逊前悬系统的模块化设计。通过前悬硬点以及各系统零部件的模块化设计,该汽车平台前悬系统零部件共用率达到了70%~80%。这种基于多车型差异化需求的麦弗逊前悬系统模块化设计,实现了整车开发从产品到产品群的突破,减少了设计及验证工作,降低了研发成本。