基于Q-DAS的车辆零部件质量管理系统设计

张辉,支烽耀,仝维超,张东阳

(1.合肥工业大学仪器科学与光电工程学院,安徽合肥 230009; 2.上海航天电子技术研究所,上海 201109)

0 引言

产品质量是企业的命脉。质量管理体系是确定质量方针、目标和职责,并通过质量体系中的质量策划、控制、保证和改进来使其实现的全部活动[1]。Q-DAS作为广泛应用于车辆零部件领域的软件,专注于质量管理应用,并在此基础上开发了过程能力测定、过程控制、过程评估、过程优化等功能[2]。用户将测量信息存储在以DFD和DFX为后缀的K域文件中,Q-DAS进行数据分析并将分析结果以图片或文档形式导出。

互联网时代,一切测量都在寻求“入网”,使数据具有实时性、溯源性。文献[3-5]中实现了信息化电子病历系统、智能线路巡检系统、地图交互系统。文献[6]中在“互联网+”的背景下研发了质量资源管理系统。

本文作者基于Q-DAS软件,设计了一套车辆零部件质量管理系统。系统采用C/S架构,将数据集中器作为客户端,PC端数据集中管理软件作为服务器,服务器集中收集客户端质量数据,通过Q-DAS软件对客户端数据的分析、处理实现质量管理。

1 系统总体设计

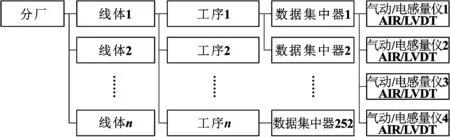

系统整体构架如图1所示。根据工厂实际生产情况,分为分厂、线体、工序、数据集中器、气动/电感量仪5个层级。量仪使用气动、电感等方式进行测量,通过RS232串行总线连接至数据集中器。数据集中器将质量数据同自身IP地址等信息绑定,打包发送至数据集中管理软件。

图1 系统总体架构

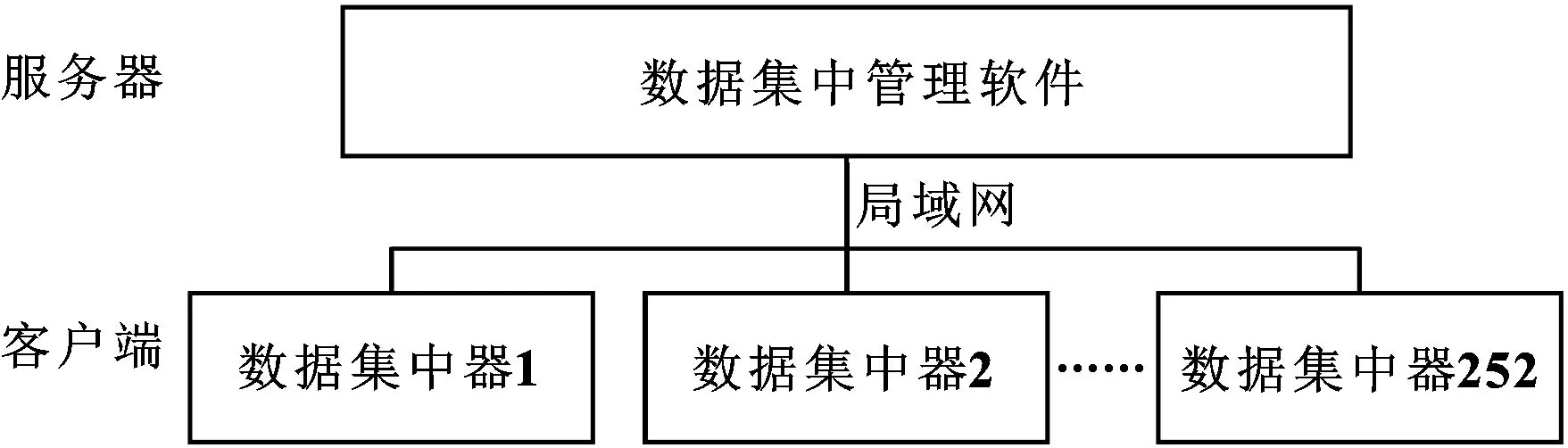

系统C/S架构如图2所示。

图2 系统C/S架构

服务器为数据集中管理软件,通过局域网集中收集各数据集中器的测量数据。软件将质量数据存储为Q-DAS可识别的路径和格式,以进行后续质量管理。

系统设计以过程控制为理论基础,将生产过程中的每一个活动作为一个过程,并形成一个网络节点。数据集中管理软件对质量数据进行集中收集、归档,实现企业自上而下的管理。同时,通过对质量数据的溯源,能够及时准确定位问题并解决问题。

2 数据集中器设计

2.1 数据集中器硬件设计

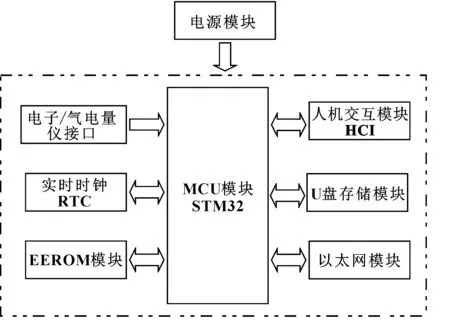

数据集中器采用某公司的32位ARM核心处理器STM32F103VCT6作为主控器[7]。硬件系统包括电源模块、MCU模块、气动/电感量仪接口(RS232)、实时时钟、EEROM外部存储器、人机交互模块、U盘存储模块及以太网模块。U盘存储模块选用文件管理控制芯片CH376[8],以太网模块选用了支持全硬件 TCP/IP协议的网络接口芯片W5100[9]。数据集中器硬件总体框架如图3所示。

图3 数据集中器硬件总体框架

2.2 数据集中器软件设计

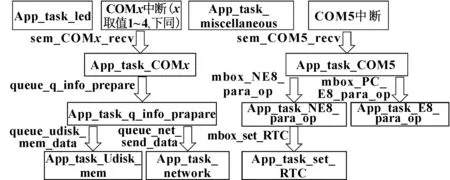

数据集中器软件搭载μC/OS-Ⅲ嵌入式操作系统。μC/OS嵌入式操作系统具有高度可移植性,特别适合于微处理器和控制器[10]。在μC/OS操作系统中,使用信号量、消息邮箱和消息队列3种方式实现任务间的通信和数据交互。软件系统任务逻辑及数据交互方式如图4所示。

图4 客户端操作系统任务及交互方式

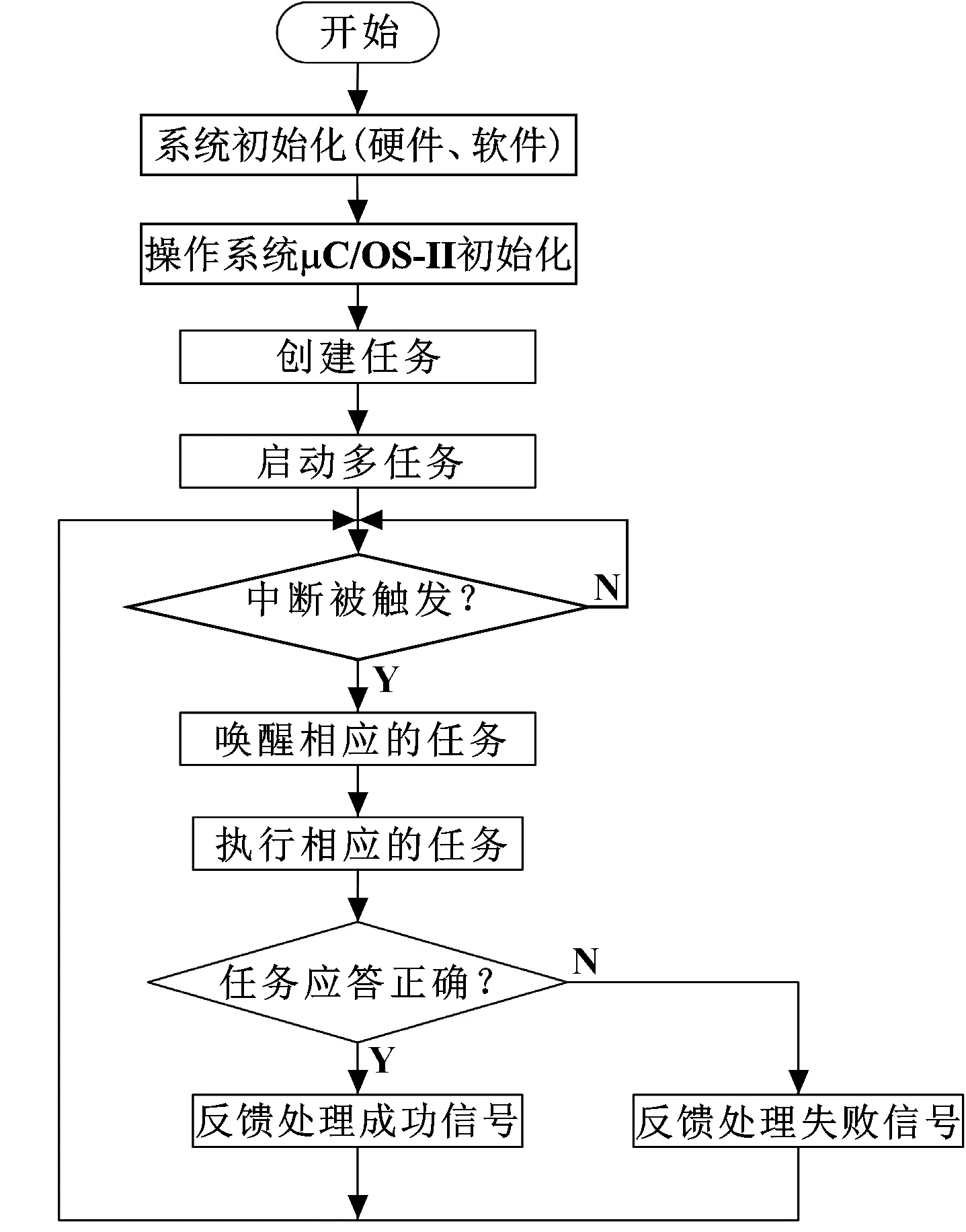

程序启动并完成系统初始化后,创建主任务及多任务环境。各任务创建完毕后进入阻塞状态,等待相应的信号量。当串行口接收到测量数据时,响应中断服务程序,发送信号量,唤醒相应的任务执行。任务执行完毕后,反馈处理信号,并继续等待下一次执行。客户端软件流程如图5所示。

图5 客户端软件流程

3 数据集中管理软件设计

3.1 数据集中管理软件总体设计

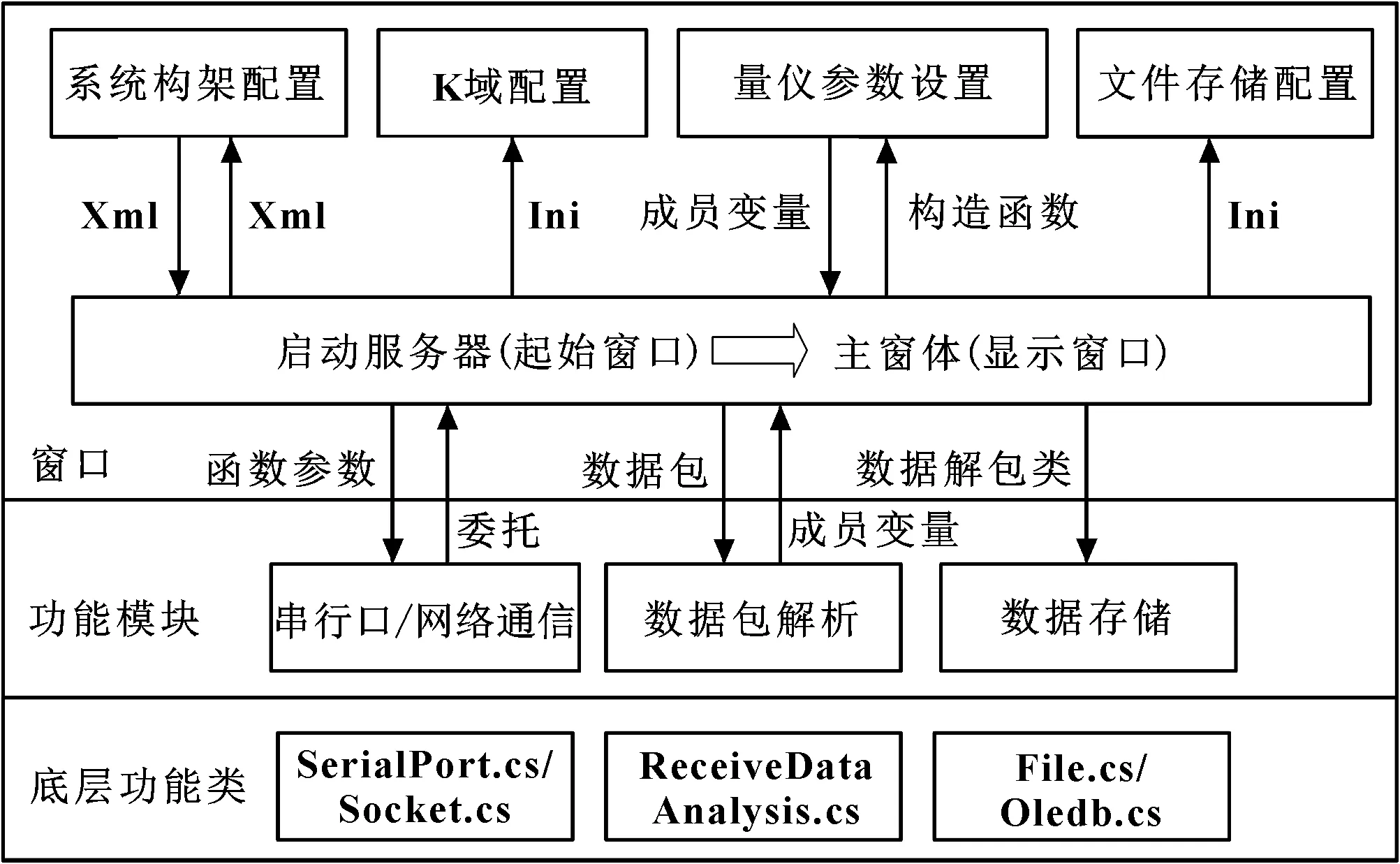

数据集中管理软件使用.NET平台的C#语言完成开发。软件总体设计如图6所示。

图6 数据集中管理软件总体设计

软件主要分为视图(View)和功能模块(Model)两部分。视图部分实现窗体的显示及窗体之间的逻辑控制;功能模块部分进行网络数据的通信、数据包的处理和质量数据的存储。

3.2 数据管理软件窗口设计

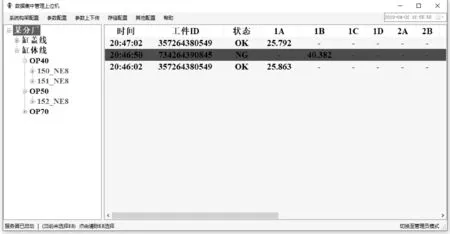

窗口UI设计采用.NET平台的WinForm工具实现。主窗体主要使用树形视图TreeView和列表视图ListView设计UI界面。软件主界面如图7所示。

图7 数据集中管理软件主界面

使用数据集中管理软件,可配置、获取和下传K域、数据集中器网络参数、测量项参数,还可配置数据文件存储路径等。

3.3 数据管理软件网络通信设计

网络通信利用.NET环境下的Windows套接字(Socket类)实现。根据文献[11],服务器端网络通信的实现,总结为以下步骤:

(1)将套接字绑定本地端口,初始化套接字;

(2)将套接字初始化为服务器模式,并开始监听客户端连接;

(3)客户端请求连接时,采用异步方式建立连接,保存客户端信息,监听客户端数据;

(4)采用异步方式接收客户端数据,并解析数据包,完成数据存储;

(5)完成数据解析后,根据解析结果向客户端返回处理结果,并利用异步方式完成数据发送。

4 质量管理方法

4.1 Q-DAS质量管理方法

K域是使用Q-DAS完成质量管理的重要参数。通过分级的方式,对不同分厂、线体、工序层级下的所有量仪K域进行统一配置。系统主要使用的K域如表1所示。

通过配置的K域,Q-DAS软件自动根据K域名称读取相应信息。Q-DAS的监控模块对生产过程实时监控,对不合格的零部件、过程能力不足的工序进行报警提示;报告模块通过统计过程控制的评定方式,生成统计图和报表供用户查看。

表1 K域配置

4.2 Excel数据分析方法

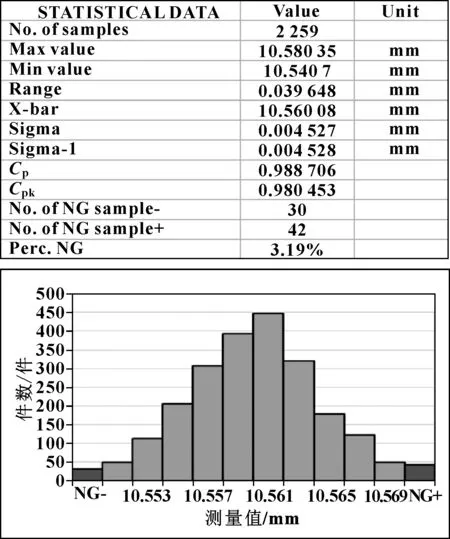

Excel文件的读写利用NPOI动态链接库实现,并借助Excel宏对数据进行SPC分析,计算统计过程控制中Cp、Cpk等参数,生成SPC报告。以某孔内径为例,报告结果柱状图如图8所示,其中包含质量数据各参数计算值和质量分布图。

图8 SPC柱状图报告结果

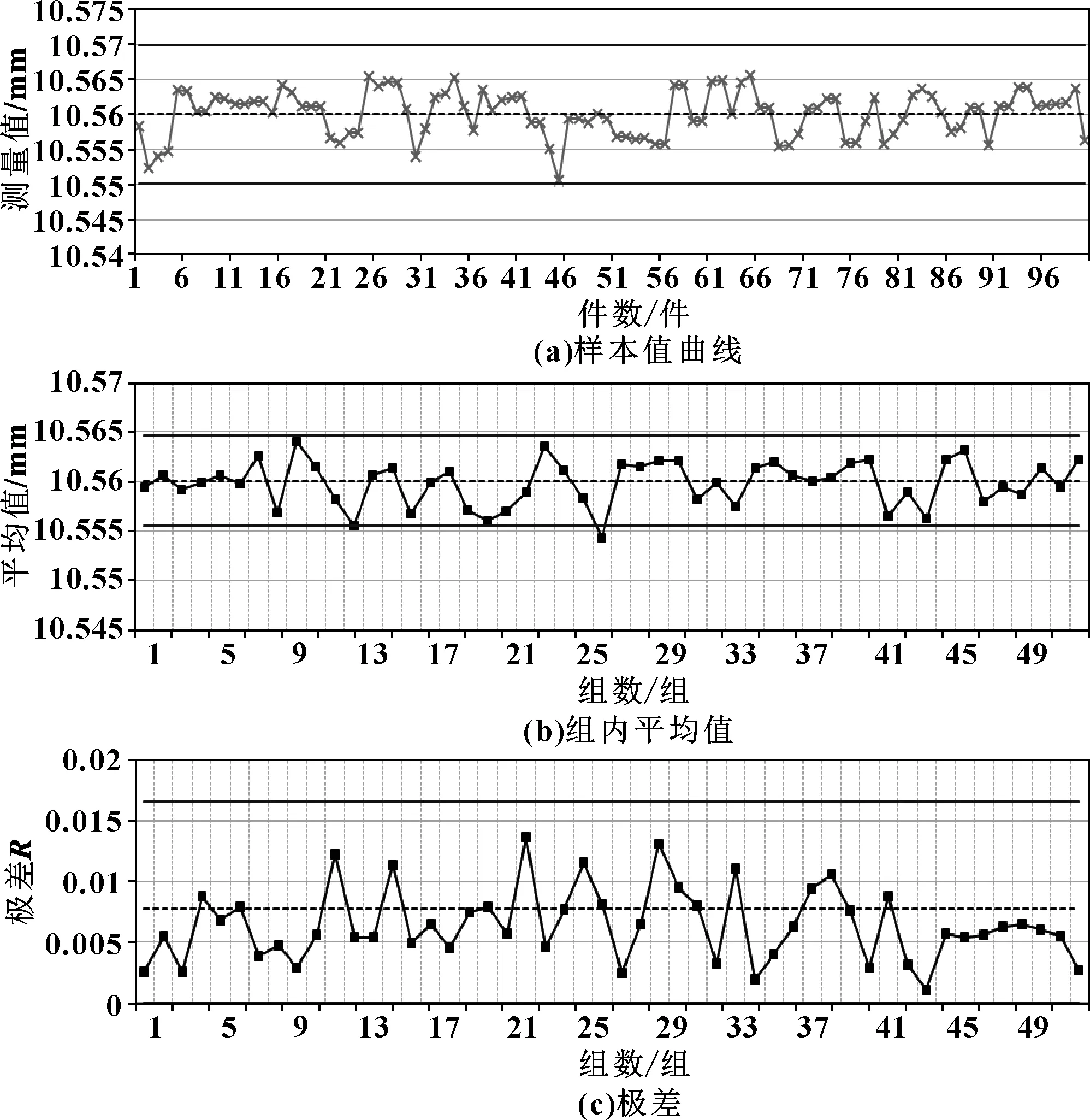

取前100个质量数据作为样本值,绘制样本值曲线;并将质量数据每5个作为一个子组,计算子组内的平均值和极差。报告结果曲线图如图9所示。

图9 SPC曲线图报告结果

5 结束语

以过程控制和质量管理为理论依据,以网络化的气动/电感量仪为基础,以嵌入式、计算机技术为手段,基于Q-DAS软件设计了一套车辆零部件质量管理系统。该系统采用C/S架构,数据集中器作为客户端,完成对量仪质量数据的收集;数据集中管理软件作为服务器,接收客户端数据后,完成数据解析、存储。操作管理人员可在服务器端实时获取、查看各客户端测量数据。

在设计系统时,通过发挥网络在质量管理中的集成作用,使数据的传送与共享更加方便、快捷。在构建系统框架的基础上,设计硬件电路,编写软件,实现系统功能。目前系统工作稳定,能够可靠地组建质量管理网络,进行质量数据的自动采集、归档与管理。

最后,使用Q-DAS质量管理软件了解各生产环节过程能力,及时、准确地定位问题并解决问题,提高了产品的生产效率和质量水平。该系统降低了产品的废品率和消耗,提高了企业的经济效益和市场竞争力,使企业有更好的发展前景。