利用计算流体力学模拟提升膨化设备出料均匀性的讨论

◆作者:周春景 高一桐

◆单位:1.江苏牧羊控股有限公司,国家饲料加工装备工程技术研究中心,扬州225000

随着中国经济的飞速发展以及国民生活水平的不断提高,中国宠物行业迎来了一个快速的时期。宠物的行业,形成了一条完整的产业链,包括食品、用品、活动、美容、保健等等一些列产品与服务。根据中商产业研究院的报告显示 [1],2012至2017年中国宠物行业规模年均复合增长达到34.26%。2017年中国宠物行业市场规模达到1470亿元,同比增长20.5%。其中,宠物食品在宠物行业中占比份额最高,达到33.8%。

面对如此迅猛增长的宠物食品市场,对于宠物食品的生产者来说,产品的品质成为所关注的重中之重。通常宠物主粮的生产,是通过膨化的工艺进行规模化加工。一般对于膨化宠物食品的常规物理指标有容重、膨胀程度、颗粒硬度、含粉量等。但是随着宠物食品市场的快速发展,产品的外观也同样成为吸引消费者的重要关注点。因此,生产者对于膨化宠物食品的颗粒均匀度通常都有一定的要求,而这种要求的实现,往往必须通过对膨化机的设备本身最初某些调整才可以达到颗粒均匀性的提升。

使用膨化机生产的产品,出现颗粒均匀性不佳的情况通常有以下几种类型:轴向方向上的长短不一,径向方向的膨胀程度大小不均匀导致产品形状不对称,颗粒表面不平整导致的“鲨鱼皮”,以及颗粒弯曲。对于膨化颗粒不均匀的情况,很多的研究都给出了相应的成因和解决方法。当使用膨化机生产时,出现颗粒料长短不一的情况,如图1,要检查螺杆与衬套的磨损。因为当螺杆与衬套的磨损间隙达到了出厂间隙的1~1.5倍时,就需要更换易损件。如果不及时更换螺杆与衬套,则会导致膨化机出料端的充满度与以前出现差异,从而导致产品的长短不一现象出现。

当生产过程中,出现膨胀程度不均匀的情况时,如图2,模板的设计和磨损程度要得到一定的关注。

因为当模板的开孔方式、数量以及孔型设计出现不对称,或模板出现不同程度的磨损时,这会导致膨化机出料的压力分布出现差异,从而直接导致产品的膨胀程度大小不一,并且模板的设计也会导致颗粒表面毛糙,甚至出现“鲨鱼皮”表面的现象,如图3。同时膨化机机筒的温度如果控制不稳定,也会造成不均匀料的出现。此外,调质效果的好坏以及调质器中物料的混合均匀度也会极大程度地影响最终膨化颗粒的成品品质。而对于不同配方和产品的调质温度以及调质时间,很大程度上决定了调质效果的好坏,也进而决定了膨化产品的颗粒均匀性。

图1 膨化颗粒长短不一

图2 颗粒膨胀程度不均匀

图3 颗粒粗糙出现“鲨鱼皮”表面

牧羊有限公司在解决膨化宠物食品的颗粒均匀性过程中,通过帮助客户更换易损件,检查调质效果以及模板等问题后,通常都能够顺利解决该均匀性的问题。但是,在牧羊有限公司服务客户的过程中,越来越多的膨化颗粒不均匀现象发生在新设备中,调质效果以及易损件都没有任何问题。而面对这样的情况,膨化宠物食品的颗粒不均匀现象依然有所发生,并且在产能提升后,不均匀的颗粒现象会异常明显。在时产7000kg的新膨化设备上,不合格的颗粒占比可达到将近30%,而这是无法达到客户的品质管控要求的。牧羊有限公司通过对该现象产生的分析和研究后,发现膨化设备出料段的螺杆设计对于物料的均匀程度起着至关重要的作用。因此,对于膨化设备中出料段螺杆的设计与其导致的物料速度场与质量流分布的均匀程度,有必要进行系统性的研究和实验。

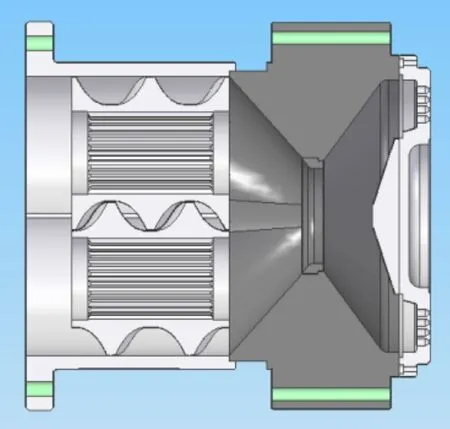

1 常规膨化设备出料系统设计

目前市场上用于宠物食品生产膨化设备的出料段如图4,其中带有“∞”孔的出料部件,被称为出料文丘里。文丘里安装在出料段的螺杆处,随后物料通过螺杆的挤压和推动后,进入模板后进行成型和切割。物料在通过出料段的过程中,速度和压力的分布决定改了流出每个模孔质量流的差异程度。如果出料段的螺杆设计能够保证物料粒的速度分布更加均匀,则通过模板孔的物料质量流就会均匀,从而保证了膨化产品颗粒较好的均匀性。

图4 膨化设备出料段示意图

2 通过计算流体力学(CFD)对出料系统的模拟

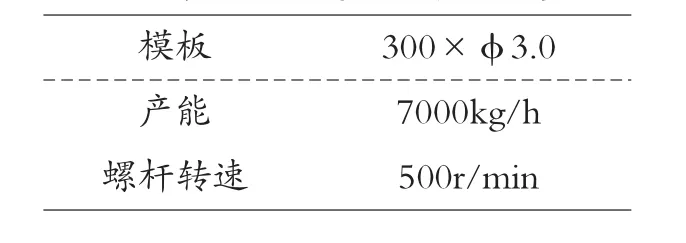

牧羊有限公司在提出出料段螺杆设计对物料均匀性的影响假设后,进行了对出料段的优化更改设计,随后利用CFD技术,对膨化设备的出料段进行对比模拟,如图5所示。

图5 膨化设备出料系统模拟模型

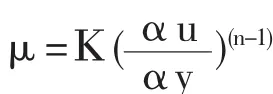

对比使用常规设计以及优化设计后的出料段螺杆,文丘里以及常规的模板作为模型进行模拟,其中模板使用数量为300个φ3.0的圆孔模板。物料粘度模型使用温度不相关幂律流体。模型模拟条件见表1。

其中,μ为物料粘度;K为稠度系数;n为流动特性指数;αu/αy为剪切速率。

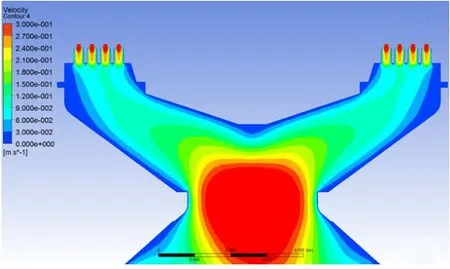

运算结果中显示等速线图,如图6所示。其中可以明显看出,常规的膨化设备出料段螺杆所导致物料在出料文丘里处的速度分布上存在较明显差异。而这种物料速度的差异,正是导致最终膨化颗粒出现料型不均匀的原因。

表1 膨化设备出料系统模拟参数

图6 常规膨化设备出料段等速线图

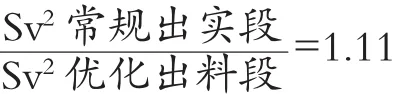

牧羊有限公司通过优化的结构设计,对膨化设备的出料段螺杆进行全新设计。同时进行CFD模拟结果对比。在出料段相同位置处,取横截面上一条直线上所有点的速度分布进行比较,结果如图7。通过对两种螺杆结构所产生的速度结果进行统计对比分析,常规的出料段螺杆产生速度分布的方差为牧羊有限优化设计结构的1.11倍,这也说明了常规设计的出料段螺杆所产生的速度分布差异性更大,至此造成最终膨化颗粒的均匀程度更差。

其中,Sv2常规出料段为常规出料螺杆所产生的速度分布方差;

Sv2优化出料段为优化出料螺杆所产生的速度分布方差。

在计算结果中,将300个模孔处的质量流统计出来,进行对比,如图8。对比两种出料系统的质量流方差,得到常规出料系统的质量流方差为优化出料系统的1.29倍。这说明了常规设计的出料系统,在相同模板的使用中,其模孔中质量流的分布差异性更大,至此造成最终膨化产品的均匀程度更差。

其中,Sm2常规出料段为常规出料段螺杆所产生的质量流分布方差;

Sm2优化出料段为优化出料段螺杆所产生的质量流分布方差

图7 常规与牧羊有限公司优化设计的出料段螺杆产生的速度分布对比

图8 常规出料系统和优化设计出料系统的模孔出料质量流对比

2 牧羊有限公司优化设计出料系统在客户现场的使用情况

牧羊有限公司通过以上的分析和CFD模拟后,得到的计算结果为,使用全新优化设计的出料系统,可以明显提升出料时物料速度和质量流的分布均匀性,以此提升膨化成品的均匀程度。至此,牧羊有限公司将全新优化设计的出料系统在山东某客户处进行现场实际使用,进行分析计算结果验证。

该客户之前使用的为常规出料系统,其生产产品为普通的成犬粮。膨化设备的目标产能为9500~10000kg/hr,要求膨化颗粒尺寸不合格率≤5%。现场的生产情况为,当产能开至≥7000kg/hr时,客户的品质管控人员随机抽样108颗物料,实测其膨化颗粒尺寸不合格数量为18颗,不合格率达16.7%,无法满足要求,故此客户无法再继续提升至目标产能,如图9,图10。

图9 客户处使用常规膨化机出料系统产生膨胀程度不均匀的成犬颗粒料

图10 客户品质管控人员随机抽样不合格率达16.7%(左边所示为不满足尺寸要求的物料)

牧羊有限公司将优化设计的出料系统更换后,生产产品以及生产条件完全与客户之前操作的一样。当产能达到至7000kg/h时,客户品质管控人员实测,发现几乎没有出现不合格物料,故继续提升产能至目标产能9500kg/h。客户品质管控人员进行现场随机抽样统计,取样50颗物料,发现不合格物料2颗,不合格率仅为4%,如图11。至此,牧羊有限公司将客户处出现的物料均匀性问题以及产能无法达到目标值的问题成功解决,得到了客户的充分认可。

图11 使用牧羊有限公司优化设计出料系统物料不合格率为4%(左边所示为不满足尺寸要求的物料)

4 结论

本文通过总结以往对于膨化机生产出现颗粒不均匀现象的成因和解决方法,对于使用膨化设备生产宠物食品以及水产饲料等过程中,出现颗粒料型不均匀的现象进行了总结。同时,牧羊有限公司在实际生产过程中,发现了出料段螺杆的设计对于改善物料均匀性的重要性,并且运用计算流体力学(CFD)技术对优化结构和常规结构进行对比分析,随后进行客户现场实测,结论如下:

①CFD计算结果对比常规出料系统和优化出料系统的速度分布方差。发现常规出料系统的速度分布方差为优化设计系统的约1.11倍。说明常规出料系统的物料速度分布差异性更大;

②CFD计算结果对比常规出料系统和优化出料系统的模孔质量流分布方差。发现常规出料系统的质量流方差为优化设计系统的约1.29倍。说明在同样的模板下,常规出料系统的物料质量流分布差异性更大;

③牧羊有限公司在山东某客户现场进行常规和优化设计的出料系统对比。发现常规出料系统生产的物料不合格率高达16.7%,无法满足客户要求,同时也限制了其产能的继续提升;使用牧羊有限公司优化设计的出料系统,物料不合格率降至4%,较以前有很大程度的提升。故此也可以继续提升其产能,从以前的7000kg/h提升至客户目标产能9500kg/h。

牧羊有限公司通过现场分析,计算机模拟以及客户现场实际测试,对于膨化设备的出料系统进行优化改进。不仅极大地提升了物料的均匀性,同时也将产能大幅度提升,得到了市场和客户的一致认可。

参考文献:(略)