迁安市长城金矿Ⅰ号矿体帷幕注浆工程超硬地层的钻探施工方法

卫 强,陈伟武

(山西省地质勘查局二一七地质队,山西 大同 037008)

1 工程概况

迁安市长城金矿位于河北省迁安市军屯村北侧,矿方拟在其矿区内(第7勘探线至第2勘探线)南部开采Ⅰ号金矿体。因矿床富水性强,地下水水位埋深浅,矿体赋存于地下水水位之下约200 m,排水困难,开采难度大,需对拟开采矿体进行帷幕注浆堵水。由山西省第十地质工程勘察院编制了《迁安市长城金矿Ⅰ号矿体帷幕注浆堵水施工设计方案》,该方案经甲方同意后,山西省第十地质工程勘察院实施迁安市长城金矿Ⅰ号矿体帷幕注浆堵水工程。

工程依照矿区帷幕线共布设施工帷幕注浆孔108个,全部为直孔,终孔口径≥96 mm,平均孔深295 m。

2 遇到的问题和原因分析

2.1 遇到的问题

在施工过程中,西帷幕和北帷幕的部分钻孔,钻遇超硬“打滑”地层,使用常规钻头和钻进工艺,钻探打滑,进尺极慢,钻进效率极为低下,且钻头寿命短。为了保证工程进度,项目部成立技术小组,针对正在施工的几个钻孔从钻头、工艺、参数和设备各方面进行了研究,整理出一套比较有效的方案。

2.2 原因分析

针对施工中遇到的问题,项目部成立攻关小组,攻关组的技术人员通过跟班观察、向钻探机班长询问和查看班报表等调查手段整理后,发现本矿区坚硬“打滑”地层的特点为石英含量高、矿脉石和矿物粒度极细、研磨性极弱及岩石抗压强度很高,经小组讨论对比分析后对本工程钻遇坚硬“打滑”地层属于钙质白云岩,小组对其命名为Ⅰ型白云岩和Ⅱ型白云岩。

Ⅰ型白云岩(下文简称为Ⅰ型地层)呈肉红色状,硬度大,岩层中夹杂石英,岩石断面致密光滑,用锯条用力滑动后,印记很浅,莫氏硬度6.5,钻进效率平均为0.32 m/h。

Ⅱ型白云岩(下文简称为Ⅱ型地层)呈灰白色,硬度大,岩石断面致密光滑,锯条用力摩擦后无印记,研磨性极差,莫氏硬度7.5,钻进效率平均为0.10 m/h(数据为采取常规钻头、参数和工艺对比整理得出)。

经过小组讨论研究决定,目的为将Ⅰ型地层钻进效率提高至为1.50 m/h,Ⅱ型地层钻进效率平均为0.80 m/h。若低于此钻进速度,则会对工程进度产生极大影响。

目标设定后,小组人员对钻进效率低下的原因进行分析和归纳,整理出如下几点原因。

2.2.1 钻头原因

(1)工程开始时,考虑到成本因素,选择的常规钻头,胎体硬度高,导致钻进坚硬“打滑”地层时,钻头胎体和地层在高速摩擦中金刚石不能自锐出刃,故钻进时效率低下。

(2)常规钻头胎体采用常规平底钻头,钻进超硬“打滑”地层时钻头和地层接触面积大,尅取岩心面积增多,故而钻进效率低下。

2.2.2 冲洗液原因

本工程成孔的目的是为了进行帷幕注浆,考虑到水泥浆遇到化学处理剂后变质,导致凝固失效从而影响工程质量,故工程开始设计钻进中使用清水作为冲洗液。当钻进普通地层时,由于钻进速度快,为保证钻孔垂直度,故钻机转速和钻压相对较低,孔内岩粉杂质对钻进效率影响较低。当钻遇坚硬“打滑”地层时,需钻机开启高转速和高钻压,这时孔内岩粉杂质钻进高转速时对孔内的钻具和钻杆造成了极大的摩擦阻力,导致钻机负荷加大、钻杆磨损严重以及能源消耗变大,但是降低转速后导致钻进更加缓慢[1-4]。

2.2.3 机械设备原因

根据本工程施工方案和施工组织设计,本工程钻孔设计平均孔深为300 m,故选择施工钻机时选用了XY-4和XY-44型两种型号的钻机,在施工过程中发现,XY-44型钻机在钻进坚硬“打滑”地层时,平均钻探进尺要比XY-4型钻机快0.10 m/h,经分析对比参数得出结论,XY-44型钻机比XY-4型钻机在钻探机械参数上要更优秀。

3 解决措施

3.1 采用金刚石液动冲击回转钻进技术

液动潜孔锤是在回转钻进的基础上通过利用现场泥浆泵输出的冲洗液驱动液动潜孔锤,对钻头施加一定频率和能量的冲击功,加速碎岩,因此可大幅度提高坚硬岩层的钻进时效,减轻孔斜,降低成本,提高综合效益。

为解决坚硬岩层钻进困难问题,在ZK78和ZK72钻探困难钻孔,经过实际使用和效果分析,对Ⅰ型地层的钻探效率提升至1.85 m/h,对Ⅱ型地层的钻探效率提升至1.05 m/h。

液动潜孔锤采用孕镶金刚石钻头,胎体硬度HRC35,胎体高度为20~25 mm。使用平底钻头既能保证钻进速度又能保证钻头寿命。钻进时要保证液动锤的花键轴与花键套端闭合,使液动锤始终处于有效的工作状态。液动潜孔锤与普通取心钻进的回转速度比常规回转钻进时的转速降低20%左右。

通常来说,在液动潜孔锤内部参数一定的条件下,流量越大泵量越高,潜孔锤的冲击功和冲击频率高,钻进速度会大大提高,但在实际使用中发现,泵量大泵压高的情况下,会造成液动锤易损件的磨损和钻机负荷增大。钻进过泵的流量控制在150~200 L/min,钻压控制在3 MPa左右,转速为468 r/min。

液动潜孔锤对冲洗液要求较高,本矿区钻进过程中采用清水钻进,满足钻进要求;在施工过程中,要求钻进时及时更换清水,保证冲洗液干净。本工程在施工过程中,在清水中加入切削膏,保证润滑,还能增加冲洗液的岩粉携带能力[5-13]。

3.2 钻头的优选

选取了坚硬“打滑”地层的钻孔,采用普通绳索取心钻进工艺,进行钻头的对比试验。

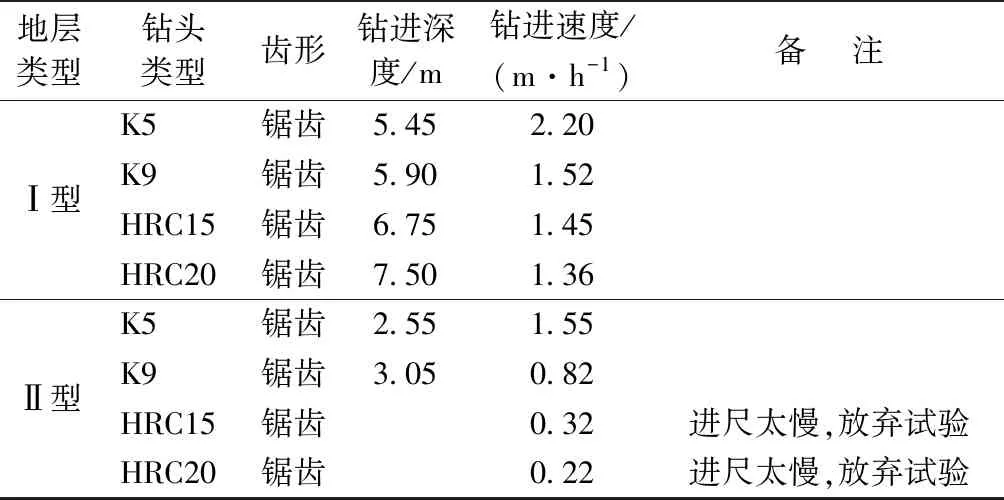

钻进过程中在不采用外力磨取钻头胎体的情况下,采用了金石钻探(唐山)股份有限公司的定制的Ø96 mm的K5、K9钻头,武汉金地探矿机械有限公司的Ø96 mm的HRC15、HRC20钻头,齿形都为锯齿状。钻进参数为转速548 r/min,钻压2.5 MPa。经过实际施工分析得出数据如表1。

表1 地层使用钻头数据对照Table 1 Actual bit usage

3.3 钻进工艺

本工程钻遇坚硬“打滑”地层层数较多,每层厚度1.5~20 m,若钻遇较薄地层,钻遇坚硬“打滑”地层后进行一次提下钻显然不符合施工情况。故经过小组实地研究以及向老师傅请教经验后,有两种方法可供选择。

3.3.1 投入磨料法

磨料磨损钻头法只适用于胎体硬度HRC35以上的孕镶金刚石钻头。钻进时,先将钻头放置孔底,在机余处做好标记,机杆与钻杆分开后,将硬度为5~7的岩石用锤子砸成粒径为10 mm左右的小碎石,拔出取心内管后,将小碎石投入到钻杆内,投入5~10颗后,投入内管,然后下放钻具,在不送水的情况下,让钻杆高转速回转,待钻进至机余标记处时,表明投入的磨料已经磨碎,然后开大泵量循环,冷却机杆上部水龙头以及将孔底岩粉排出。此时,钻头胎体上的金刚石已经磨锐出刃,故在一段时间内,钻进效率大大加快,但是据我们小组统计,每次磨料出刃法磨出的钻头有效进尺为1.00 m左右,最多不超过1.50 m。

综上所述,磨料磨损钻头法适用于钻进较薄岩层,当钻遇较厚地层时,由于研磨次数过多导致钻头磨损加大,钻头的磨损程度又无法直接得知,从而存在发生烧钻事故的隐患。在ZK80孔因多次研磨钻头,提钻后导致钻头胎体全部烧掉,幸运的是没有发生烧钻事故,否则后果不堪设想。试验得出,HRC35钻头研磨次数为6次,HRC45钻头研磨次数为8次。

3.3.2 钻机干磨法

钻机干磨法是指钻遇超硬地层时,先停钻,加大泵量清洗钻孔,待孔内岩粉排干净后,关掉水泵,钻具放置孔底,开动钻机高速3挡或者高速4挡,人工造成孔底钻头局部烧钻,使钻头内金刚石出露,从而加快钻进速度。在“烧钻”过程中,要时刻观察启动柜的电流表,电流表的电流超过125 A的时候,必须及时提升钻具,使钻头与孔底分离,从而达到冷却钻头的目的,一般情况下该方法操作2~4次即可达到很好的钻头出刃效果[14-15]。但是该操作对操作人员的技术要求比较高,而且对钻头寿命影响很大,不宜多次使用。

经过施工得出以下体会:

(1)使用常规绳索取钻探心工艺,钻遇坚硬地层时,若发现不进尺或者进尺缓慢,应及时提钻更换钻头、使用投入磨料法或钻机干磨法加快进尺,快速穿过坚硬地层。

(2)磨钻头的方法会因为班长的操作和机械的施工工况对钻头产生不同的影响,若钻头硬度大,可多研磨几次,若钻头硬度小,则不可多次研磨钻头,要及时提钻更换K5钻头或者更换液动潜孔锤进行钻进。

3.3.3 冲洗液配置

为保证注浆质量,前期施工中循环介质为清水,由于清水携带岩粉颗粒能力有限,使用化学泥浆成分又会破坏水泥浆液凝固,故在清水中加入切削膏。切削膏经水浸泡化开后,经搅拌罐搅拌均匀后就可使用,配方为1 m3清水+2.5 kg切削膏。

使用了切削膏加清水为循环介质的钻孔,钻机转速在孔深200 m以浅开到高速4挡,转速为1191 r/min,200~400 m可以开启至高速3挡,转速为819 r/min;而没有使用该介质的钻孔,开高速1挡都会导致钻机发热严重,故切削膏的使用是成功的。

4 经验和体会

(1)采用不同硬度的金刚石钻头胎体,对钻进速度影响很大,本工程矿区易采用K5钻头。

(2)液动潜孔锤对该矿区钻进施工速度有极大的提升,未来该金矿区开启二期帷幕工程或者勘察工程时,应推广普及液动潜孔锤钻进技术。

(3)磨料法能短期内加快钻进速度,但是相当于饮鸩止渴,偶尔应用快速穿过较薄坚硬“打滑”地层;长期使用并不推广。

(4)清水加切削膏制成的循环介质无论是配合普通钻进还是液动潜孔锤钻进都有很大的效果。