焦页197-4HF井油基钻井液技术

蔡 巍,龚厚平,邵兆美,王亚宁,赵世贵,石水健,申效莲,嵇绍吾

(1.中石化华东石油工程有限公司江苏钻井公司,江苏 扬州 225000;2.荆州市学成实业有限公司,湖北 荆州 434000)

1 概述

焦页197-4HF井位于重庆市南川区水江镇大顺村1组,属于川东高陡褶皱带万县复向斜平桥背斜南部构造,完钻层位为下志留系龙马溪组龙一段③小层。该井三开A靶斜深3488 m,井斜76.04°,靶前水平位移1152.87 m,完钻井深4941 m,井斜85.56°,全井水平位移2593.92 m,三开水平段长1453 m。井身结构如表1所示。

表1 井身结构Table 1 Casing program

2 油基钻井液技术难点

根据南页1井和焦页8井钻井资料显示,在志留系龙马溪组地层钻进过程中容易发生井壁坍塌、掉块等井壁失稳问题,这是由地层岩石性质和水平钻井工艺特点决定的。渝东南涪陵页岩气井目的层是志留系龙马溪组页岩层[1-4]。水平井段完全在页岩地层中钻进,水平位移较长,泥页岩易水化膨胀,井壁稳定性差[5-8]。因此要优选抑制防塌性强的钻井液体系,做好井壁稳定工作[9-10]。为避免由于长水平井段导致的摩阻过大,要求钻井液具有良好的流变性和润滑性[11-13]。本井位于川东南武陵褶皱带,邻区页岩气探井南页1井在小河坝组发生一次溢流,原因是钻井液密度偏低,通过压井提高钻井液密度恢复正常钻进。龙马溪组为本井主要产层,因此在钻进过程中要根据实际情况及时调整钻井液密度,确保安全钻井[14-15]。

3 油基钻井液配方优选

为了探究添加剂对油基钻井液的影响,优选出合适的钻井液配方。在室内配制了4组油水比(0号柴油:26% CaCl2水溶液)为8∶2的油基钻井液,实验配方见表2。老化130 ℃后对其基本性能进行了测试,实验结果见表3。

表2 室内实验配方Table 2 Laboratory test formula

表3 室内实验结果Table 3 Laboratory results

室内实验表明,辅乳化剂的加量从1%增加到1.3%能够显著提高油基钻井液的破乳电压。钻井现场一般要求钻井液的破乳电压>400 V,随着钻井液的不断循环和剪切,现场钻井液的破乳电压一般比室内实验要高。因此,优选辅乳化剂的加量为1.3%。加入有机土也有利于提高钻井液的破乳电压,但是有机土对油基钻井液的粘度和切力有较大影响。随着有机土加量增加,钻井液的塑性粘度、动切力、初切和终切都显著增加。有机土加量的增加,会使钻井液体系中粘土颗粒之间形成空间网状结构的能力增强,因此动切力明显增大。动切力的大小关系到钻井液体系的携岩性能,根据现场钻井的经验,对于非加重钻井液动切力取值一般在1.4~14.4 Pa。过高的有机土加量会使动切力过高,增大钻井“激动”压力,增加泥浆泵的负载。有机土加量的增加也会使体系中固相含量有所增加,钻井液塑性粘度也会增加。因此,根据上述实验优选有机土加量为1.5%。

根据室内实验结果,最终优选出的油基钻井液基础配方为:2.5%主乳+1.3%辅乳+2.8%CaO+1.5%有机土+1.5%增粘剂+3%降滤失剂+重晶石,加重至1.45 g/cm3。根据基础配方配制的钻井液在130 ℃老化16 h后,其基本性能如表4所示。

表4 基浆基本性能Table 4 Basic properties of base drilling fluid

从表4可以看出,该基础配方在密度为1.45 g/cm3和高温老化(130 ℃)的情况下,塑性粘度和动切力均在合理范围内,钻井液流变性较好;高温高压失水量仅为2.4 mL,有效减少钻井液向地层的滤失,有利于井壁稳定性的提高;其破乳电压为566 V(55 ℃时测量),大于标准值(400 V),完全满足现场钻井要求。

4 油基钻井液性能评价

4.1 不同密度油基钻井液性能

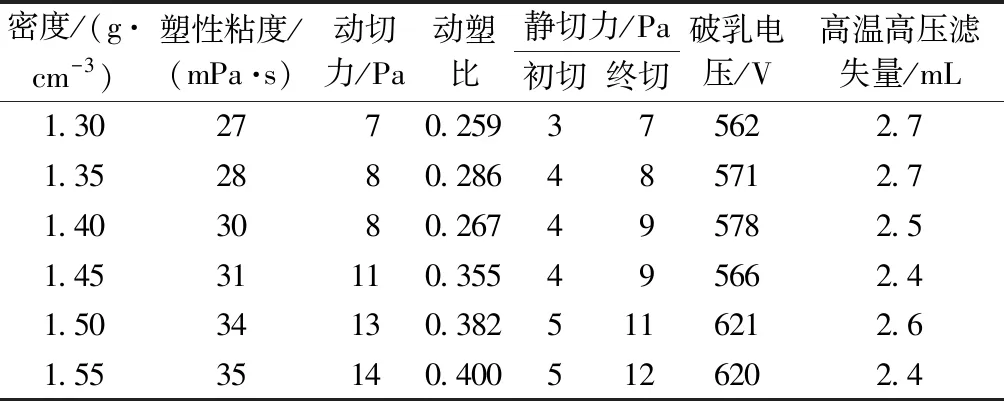

钻井液的密度对于钻井液的流变性和稳定性有着较大影响,为了保证在不同密度情况下油基钻井液都能具有良好的性能,采用重晶石将配制好的油基钻井液分别加重至1.30、1.35、1.40、1.45、1.50、1.55 g/cm3,检测其在130 ℃下老化16 h后的基本性能。结果如表5所示。

表5 不同密度油基钻井液性能Table 5 Properties of oil-based drilling fluids with different densities

由表5可看出,在130 ℃下老化16 h后,钻井液密度从1.30 g/cm3增大到1.55 g/cm3时,随着密度增大该油基钻井液塑性粘度从27 mPa·s逐渐增加到35 mPa·s,塑性粘度增加不大且始终保持在适宜范围之内。动切力和动塑比都随钻井液密度增大而逐渐增大,当密度>1.45 g/cm3时,动塑比始终大于0.35,钻井液具有很好的携岩性能。因此可知,在不同密度情况下,该油基钻井液体系都具有良好的流变性能。随着密度增加,其破乳电压逐渐增大,高温高压滤失量逐渐降低。该油基钻井液体系破乳电压始终保持在560 V以上,高温高压滤失量<2.4 mL,说明该体系在不同密度情况下具有良好的稳定性。

4.2 不同温度油基钻井液性能

将密度为1.50 g/cm3的油基钻井液在90、110、130、150、170 ℃下老化16 h,然后检测其基本性能,实验结果如表6所示。

表6 不同温度老化后油基钻井液性能Table 6 Oil-based drilling fluid properties after agingat different temperatures

由表6可以看出,随着温度从90 ℃升高至150 ℃,破乳电压始终大于550 V,高温高压滤失量<2.8 mL。说明该油基钻井液体系在90~150 ℃下具有良好的乳化稳定性和流变性。表明该油基钻井液体系抗温性能达到150 ℃,满足焦页197-4HF井三开钻井需要。

4.3 抗污染性

为了应对钻井液可能受到的污染,通过加入不同量的污染物,在130 ℃下老化16 h,对油基钻井液的抗污染性能进行了评价。实验结果如表7所示。

表7 油基钻井液抗污染实验结果Table 7 Anti-pollution experiment results of oil-based drilling fluids

从表7可以看出,随着劣质土加量增加至10%,钻井液流变性没有明显变化,高温高压滤失量增加不明显,说明该钻井液体系对劣质土不敏感。随着氯化钠和氯化钙含量的增加,钻井液塑性粘度和高温高压滤失量有稍微增加,破乳电压没有明显降低,说明该钻井液具有良好的抗盐侵性能[13-14]。随着原油量的增加,该钻井液破乳电压升高,表观粘度和高温高压滤失量有少量增大,说明该钻井液体系具有较好的抗原油污染能力。

5 油基钻井液现场应用

5.1 钻井液现场配制

(1)二开中完固井后,将循环罐中钻井液清空,并将地面罐清理干净;

(2)用清水清洗所有泥浆罐、循环管线和泥浆泵;

(3)在配浆罐中注入0#柴油;

(4)根据优选好的配方,在混合漏斗处依次加入2.5%主乳化剂、1.3%辅乳化剂、1.5%有机土、2.8%CaO、1.5%增粘剂、3%降滤失剂;

(5)在胶液罐仓内加入20 m3清水+ 5.2 t CaCl2配制26%的CaCl2水溶液;把配好的盐水在混合漏斗处通过泥浆泵缓慢加入钻井液中;

(6)使用搅拌器进行充分搅拌,确保油基钻井液充分乳化。

(7)钻井液充分乳化后,继续搅拌,加入3%~4%的超细碳酸钙和重晶石,调整泥浆密度至1.45 g/cm3,最后检测钻井液性能。

5.2 油基钻井液替浆步骤

(1)准备10 m3柴油作为隔离液备用。

(2)先泵入6 m3柴油隔离液,然后泵送配制好的油基钻井液。在泵送油基钻井液的过程中,要求排量要尽可能大,并且不能停泵,以保证顶替效果较好。

(3)在泵送油基钻井液的过程中,要时刻关注出口处返浆。当隔离液全部返排到分离池,直到未受污染的油基钻井液出现时,才将钻井液导入循环罐中。

(4)油基钻井液替浆完成后,使用大排量循环钻井液,直至钻井液性能稳定。并且利用大排量循环期间筛除油基钻井液中的堵漏材料。

(5)油基钻井液循环均匀后,测定全套性能,符合设计要求后开始三开钻井施工。

5.3 油基钻井液主要性能控制

5.3.1 密度的控制

根据前期地质勘探资料显示的地质压力系数以及邻井资料作为参考,确定焦页197-4HF井三开钻井液密度为1.45~1.51 g/cm3。根据表4所示不同密度油基钻井液性能评价结果显示,设计油基钻井液体系在密度为1.45~1.51 g/cm3时具有良好的流变性和稳定性。

在钻进过程中,根据井下返砂和气测值的大小等情况,逐步调整钻井液密度[2]。另外,在钻井液中起加重作用的重晶石会在钻进过程中不断消耗,因此钻进过程中要适时补充重晶石,保持钻井液密度稳定。过低的钻井液密度会导致井壁不稳定和地层流体的侵入,但是过高的钻井液密度不利于提高钻速和保护储层。在保证钻井安全的前提下,要尽可能使用低密度钻井液。本井最终完钻密度为1.51 g/cm3。

5.3.2 流变性的控制

固相含量和温度是影响油基钻井液塑性粘度的主要因素。而温度和由加重材料导致的固相含量增量是很难避免的,因此在使用油基钻井液的过程中,要控制好由钻屑、劣质土等劣质固相导致的固相含量的增加。振动筛是钻井液固相控制的第一道防线,三开钻进时振动筛要使用200~250目筛网,能够有效减少较大颗粒的劣质固相。另外要适当使用离心机,减少细颗粒的劣质固相,避免塑性粘度快速升高。在水平井钻进过程中,要尤其注意钻井液的携岩性能。使用有机土提高低剪切力钻井液流变性,有助于降低岩屑沉降现象[15]。根据表3室内实验结果,为了使钻井液体系有较好的动切力,钻井液应时常补充有机土,以保证有较好的携岩能力。同时,在现场钻进时,要根据油基钻井液固相含量的增加和密度的提高,适量补充辅乳化剂,从而改善钻井液体系中固相的润湿性,提高钻井液体系的稳定性,改善流变性能。

5.3.3 滤失量控制

焦页197-4HF井水平井段完全在页岩地层中钻进,页岩具有强的亲水性,但是不亲油。油基钻井液中的连续相是柴油,因此使用油基钻井液在页岩地层中钻进时滤失量很低。根据上述室内实验结果,本文优选和使用的油基钻井液体系高温高压滤失量在3 mL以下。为了提高对近井壁地层的封堵能力,减少油基钻井液对储层的伤害,井深3500 m后选用液体沥青和1200目超细碳酸钙进行复配,提高钻井液封堵能力,降低油基钻井液的消耗。

5.3.4 乳化稳定性控制

确保乳状液的稳定性是保证油基钻井液性能稳定的关键,通常是用破乳电压(Es)定量衡量乳状液稳定性。破乳电压越高就表明油基钻井液体系具有越好的乳化稳定性。破乳电压的大小通常跟油水比、固相润湿程度、剪切状况、电解质的浓度、温度等有关。在配制油基钻井液时,要一次性加入足量的主乳化剂,并且充分搅拌、剪切。在钻进过程中,要根据钻井液乳化稳定性的变化,适时加入主乳化剂和辅乳化剂。

5.4 钻井液应用效果

5.4.1 稳定性好

在现场施工过程中,钻井液性能没有出现大的波动。在维护钻井液性能时,只需用配制的新浆补充循环量,就能满足钻进要求。油基钻井液施工过程中性能变化见表8。

从表8可以看出,钻井过程中,油基钻井液的粘度和切力没有发生太大变化,固相含量始终控制在26%以下,钻井液流变性控制的很好。高温高压滤失量始终小于3 mL,降滤失效果好。在维护过程中没有加乳化剂的情况下,破乳电压仍保持上升的趋势,表明该钻井液体系具有较好的稳定性。

表8 焦页197-4HF井三开钻井液性能Table 8 Drilling fluid properties for the third section of Well Jiaoye 197-4HF

5.4.2 井壁稳定性好、防塌效果强

使用该油基钻井液体系钻进,返排的岩屑棱角分明、大小均匀,如图1所示,说明岩屑在钻井液中并没有被分散。将岩屑掰开,岩屑内部并没有被钻井液润湿,表明该钻井液体系具有较强的抑制性。

图1 三开岩屑样品Fig.1 Cuttings sample from the third section

表9是三开井段电测数据,该井三开平均井径为228.7 mm,平均井径扩大率仅为5.92%。表明该井三开钻进过程中,井壁没有出现坍塌、掉块等井壁不稳定的情况。也表明该钻井液抑制性强,使用该钻井液能够有效提高井壁稳定性,保证井下钻进的安全。因此可以认为,该油基钻井液具有较好的井壁稳定和防塌效果。

表9 焦页197-4HF井三开井径数据Table 9 The third section diameter data of Jiaoye 197-4HF Well

5.4.3 封堵性强

三开前期仅使用3%降滤失剂,根据表8可以看出,高温高压滤失量在2.8 mL以下,降滤失效果较好。钻进至3500 m后,增加3%~4% 1200目超细碳酸钙和2%液体沥青,提高钻井液体系的封堵性。从表8可以看出,加入超细碳酸钙和液体沥青后,钻井液的高温高压滤失量降低到了2.2 mL左右,钻井液失水得到了有效的控制。因此可以说明该油基钻井液体系封堵性强,有利于减少钻进过程中的钻井液消耗。

6 结论与认识

(1)通过室内实验,优选出了适用于焦页197-4HF井三开的油基钻井液体系,并对该油基钻井液体系进行评价。实验表明,在不同密度、不同温度以及受污染的情况下,该油基钻井液具有较好的流变性和稳定性,符合现场使用要求。

(2)三开钻井液密度确定为1.45~1.51 g/cm3。在钻进过程中,加强一级固控,三开钻进振动筛使用200~250目,适当使用离心机,减少无用固相。钻进时要根据钻井液性能参数的变化,适时补充主乳化剂、辅乳化剂和重晶石。

(3)采用超细刚性粒子与可变形封堵剂复配使用,能够有效地增强油基钻井液对近井壁地层的物理封堵性,降低失水,较少油基钻井液的损耗。

(4)现场应用表明,该油基钻井液具有稳定性好、抑制性强、防塌效果好和封堵性强等优点,适合在该地区推广使用。