灌注桩锥形潜孔锤硬岩钻进施工技术

李洪勋,尚增弟,雷 斌,许国兵,高子建

(深圳市工勘岩土集团有限公司,广东 深圳 518063)

0 引言

在灌注桩硬岩钻进施工中,大直径潜孔锤由于破岩效率高、钻进速度快,越来越多地应用于灌注桩硬岩钻进项目中。潜孔锤钻进成孔一般使用单体平底潜孔锤锤头和集束潜孔锤,潜孔锤钻进依靠高风压驱动,钻头高速冲击凿岩,多用于直径600~1 000mm 灌注桩施工。而对于硬岩强度>60MPa或岩石软硬不均或硬岩厚度较大的灌注桩成孔,常用的单体平底潜孔锤锤头和集束潜孔锤钻进时会出现较大磨损,有的发生锤齿折断、锤头断裂(见图1),甚至出现坏锤而无法使用,导致钻进效率低、施工成本高。

图1 潜孔锤锤头断裂

为解决硬岩成孔技术难题,利用多功能钻机,采用土层全护筒跟管、硬岩锥形潜孔锤破岩组合钻进施工工艺,经过一系列现场试验、现场总结、工艺优化,有效提升了潜孔锤破岩效率,提高了灌注桩硬岩钻进效率,取得了显著效果。

1 工艺原理

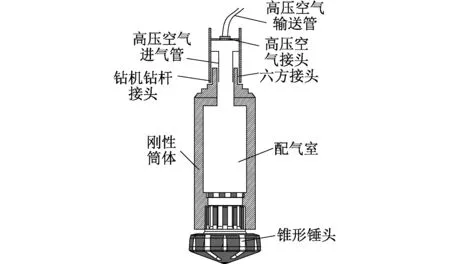

1.1 锥形潜孔锤构造

1.1.1锤头

锥形潜孔锤锤头为一种改进型的潜孔锤钻头,底部为圆锥形,相应结构特征及参数如下。

1)锤头底部锥形面与水平夹角为20°~25°。

2)锥形面上按一定间距镶嵌合金颗粒,沿锤面全覆盖布设。

3)锥形潜孔锤底部设置4个主排渣槽,宽度为10cm,直径为4cm的高压气体通气孔设置在主排渣槽中,在锤头侧壁四周均布4个副排渣槽辅助排渣(见图2)。

图2 锥形潜孔锤结构

4)锥形锤头中心(最底处)为圆锥形结构。

1.1.2锤身

1)潜孔锤锤身(即冲击器)为圆形刚性结构,直径较锥形锤头略小,一般情况下两者差值为50~100mm,可根据岩层施工垂直度控制难度进行选择。锥形潜孔锤构造如图3所示。

图3 锥形潜孔锤构造

2)锤头与钻杆采用六方接头连接,通过2根插销固定。

3)高压空气进气管设置在钻机钻杆接头内,在钻杆与潜孔锤连接时,同时也完成了高压空气输送通道的对接。

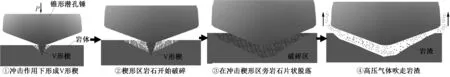

1.2 锥形潜孔锤破岩机理

锥形潜孔锤锤头在高风压、超高频率振动下凿岩钻进,锥形锤头潜孔锤相比传统平底潜孔锤,在相同高钻压作用下能与岩层形成较大的冲击压力,处在其中心下方的岩石在冲击作用下首先形成V形楔,使岩体上出现应力中心,随着后续的不断冲击,楔形区岩石逐渐破碎,在冲击楔形区旁的岩石首先产生层状脱落,破碎区逐渐由应力中心向冲击边缘扩散,最终形成全断面破碎,进而实现锥形潜孔锤在岩体上的挤压贯入式刺入破碎,使被冲击岩体产生体积破碎,施工效率高。在锥形潜孔锤底面留设排渣通气孔和主、副排渣槽,高压气体经过排渣通气孔对孔底岩渣进行冲刷清理,破碎的岩渣随高风压气体经主、副排渣槽被携带出孔,孔底残渣及时排出能避免重复破碎,使岩石破碎钻进效率更高。破岩机理如图4所示。

图4 锥形潜孔锤挤压贯入破岩机理

2 锥形潜孔锤硬岩钻进施工技术

为提高综合施工效率,采用组合式施工工艺,即土层采用全护筒跟管、长螺旋钻进,硬岩采用锥形潜孔锤破岩,既提高了钻进施工效率,又确保了潜孔锤高风压下的孔壁稳定,保证了成桩工程质量。总体施工工艺流程为:桩孔测量定位→钻机就位→土层段长螺旋钻进→跟管钻进至岩面→锥形潜孔锤破岩钻进至终孔→安装钢筋笼及灌注导管→灌注桩身混凝土→拔出钢护筒。

2.1 桩孔测量定位

1)采用全站仪对施工桩位中心点进行放样,从桩位中心点引出4个方向上的4个点,便于后续工序对桩位的复核。

2)施工过程中对控制点进行保护。

2.2 钻机就位

1)采用SWSD2512型多功能钻机,桩架立柱直径920mm,高度为21~36m,履带式行走,配备双动力头驱动。

2) 桩机移动前,平整施工场地和行走道路,防止桩机履带下陷而发生高桩架倾覆。

3)桩机移动时指派专人指挥,慢速行走。

4)桩机就位后,将桩机前后4个支撑柱液压控制支顶,确保桩机施工过程中的稳固和安全。

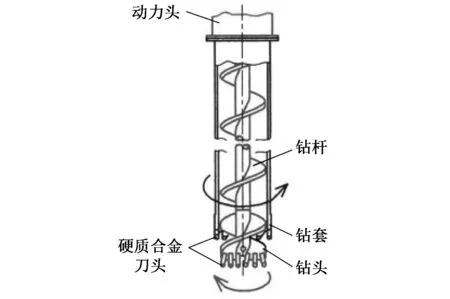

2.3 土层段长螺旋钻进

1)所采用的SWSD2512型多功能钻机,配置内外双动力头,其中内动力头驱动长螺旋钻杆钻进。

2)采用螺旋钻杆直径为900mm,杆体直径500mm,螺距为600mm,叶片厚度为25mm,钻杆整体刚度强、钻削力大、成孔精度高、施工速度快。

3)长螺旋钻杆底部配置硬质合金刀头,可钻进至强风化岩面。

2.4 护筒跟管钻进至岩面

1)在桩机外侧动力头处安装接驳器,在钢护筒顶部设置与接驳器相对应的连接螺栓孔位,以便实现扭矩传递;在钢护筒底部设置管靴,钢护筒可根据钻深需要进行连接(见图5)。

图5 套管连接

2)为控制好锥形潜孔锤在进行凿岩钻进时的垂直度,护筒内径选择较成孔直径略小。如灌注桩设计直径1 000mm,钢护筒外径1 020mm、内径988mm、壁厚16mm。

3)桩机配置的内侧动力头驱动内侧螺旋钻杆(见图6),螺旋钻杆回转取土,在土层段钻进时能快速将渣土排出,在钻进过程中,长螺旋钻杆和孔壁构成1个螺旋输送通道,为外侧护筒完成超前钻进。

图6 跟管钻进

4)桩机配置的外侧动力头则提供外侧跟进护筒的动力输出,并使护筒保持持续跟进;通过内侧钻杆持续排土和外侧护筒跟进回转护壁,直至钻进至岩面。

5)在上部土层跟管钻进时,内侧螺旋钻杆需超前钻进一定距离,外护筒再进行跟管,根据土层情况,超前钻进50~80cm。

6)采用内侧长螺旋钻杆与外侧护筒同轴逆向旋转方式钻削,长螺旋钻杆与外侧护筒产生的钻削转矩方向相反、相互抵消、自行平衡,使钻孔过程稳定、无噪声振动。

2.5 锥形潜孔锤破岩钻进至终孔

1)长螺旋钻进至岩面后,从孔内提出长螺旋钻杆,并拆除螺旋钻头,便于后续安装锥形潜孔锤。

2)采用起重机将锥形潜孔锤移至钻机旁便于安装处,提升螺旋钻杆,使其下方的六方接头与潜孔锤上方的六方接头对准,再下放螺旋钻杆,插入2根固定插销以实现钻杆扭矩传递。

3)锥形潜孔锤腰带处直径设计为975mm,与钢护筒间距为6.5mm,较小的间距有利于潜孔锤钻进过程中受到钢护筒的约束,以保证钻进时钻孔垂直度满足设计要求。

4)潜孔锤钻进的供气装置由空压机组、储气罐及相应高压气体输送管道组成。配备5台LUY300-22 GⅢ空压机,空压机组连接1台F160559型储气罐组成高压气体输出装置,如图7所示。

图7 空压机组

5)由于潜孔锤锤头较大,仅比护筒内径小13mm,在下放安装完成的锥形潜孔锤时,需安排施工人员在孔口进行指挥,避免磕碰已安装完成的钢护筒造成错位。

6)锥形潜孔锤开始钻进时,先将钻具提离孔底20~30cm,开动空压机及钻具上方的回转电机,待护筒口出风时,再将钻具轻放至孔底,方可开始锥形潜孔锤破岩钻进。

7)锥形潜孔锤钻进过程中,高风压携带钻渣通过螺旋钻杆与钢护筒间的空隙上返,直至排出孔外。

3 工艺特点

1)硬岩钻进效率高 锥形潜孔锤独特的锥形锤头结构设计,使其破岩机理相比普通集束或平底潜孔锤更为有效,破岩效率显著提升。

2)成孔质量好 上部土层孔段采用护筒跟管钻进,有效避免了成孔过程中孔壁坍塌;同时,潜孔锤高风压能有效将孔底岩渣携带至地面,确保孔底沉渣满足要求,成孔质量更有保证。

3)施工安全性高 选用的SWSD2512型多功能钻机配备了大直径高强度桩架、铰接的三脚支撑和长螺旋钻杆,可保证在大功率施工时钻机整体的稳定性;钻进过程中,采用双动力头驱动,内侧钻杆与外侧钻套同轴逆向旋转方式钻削,钻杆与外钻套产生的钻削转矩方向相反、相互抵消、自行平衡,使钻孔过程稳定、无噪声振动。

4)施工成本较低 采用全护筒跟管、长螺旋钻进+锥形潜孔锤破岩组合钻进工艺,相比回转钻进、旋挖钻进、单一的潜孔锤钻进等,长螺旋土层钻进速度快,潜孔锤破岩效率高,长螺旋形成的出渣通道更为快捷,使组合钻进更为优化、有效,钻进速度快、成桩质量好,总体施工成本低。

4 实际应用

本施工技术在珠三角城际广佛环线GFHD-2标4工区21号工作井围护工程中得到了应用,采用锥形潜孔锤对该工程的110根支护桩进行施工,总入岩为1 250m3。该项工程拟建工期为90d,本项施工技术投入生产后,提前30d完成施工。另外,本项施工技术因在低耗材和设备低损耗等方面具有优越性,使项目成本节约了约85万元,提高入岩施工经济效益约15%。

5 结语

在当前大力开发地下空间的形势下,越来越多的灌注桩需在硬岩中成孔,而锥形潜孔锤在施工实际施工过程中体现了良好的施工效率,在施工成本控制方面突显成本低的优越性,解决了常规施工工法在灌注桩硬岩成孔施工过程中施工效率低、成本高的难题,提供了一种创新的灌注桩硬岩成孔施工技术,大大加快了项目施工进度。