一种低成本的表面等离子体共振检测系统

张晨光,陈靖容,刘仁材,王雅丽

(1.中国科学院大学电子电气与通信工程学院,北京 101408;2.中国科学院大学材料科学与光电技术学院,北京 101408)

0 引言

表面等离子体共振(surface plasmon resonance,SPR)技术是一种无需标记、实时、非侵入式的检测技术。当激光在一定条件下照射到金属薄膜上时,会激发金属表面的自由电子产生振荡形成表面等离子体波,入射光与该波产生共振后,其反射光的能量会急剧减小,此时的入射角即为共振角[1]。而共振角的位置与金属薄膜附近的介质有关。该技术可用于生物分子之间的相互作用分析[2]、膜厚测量[3]、浓度测量[4]等。表面等离子体共振技术作为一种高灵敏度、无需标记和实时的检测技术已经被广泛应用于生物化学[5-6]、医学诊断[7-8]、环境监测[9-10]、食品安全[11-12]、毒品检测[13]等领域。

然而,目前商业型的表面等离子体共振检测仪普遍价格昂贵[1]。针对这一问题,本文研究了一种低成本的角度调制型SPR传感器系统。使用SPR技术中最常见的Kretschmann配置,并配备了两个机械旋转台以分别驱动激光器和光电二极管进行旋转运动,其角度扫描范围可达40°~70°。为了节省成本与缩短研发周期,使用3D打印技术打印出的零件来对系统进行组装。3D打印的层厚设定为70 μm,可以有效的解决元器件之间光路的对齐问题。另外,环境温度对于SPR的测量影响较大,系统中加入了相应的控温模块用以控制传感器及其附近的温度。为了检验系统的性能,使用不同浓度的NaCl溶液作为标准溶液对系统进行了测试,得到系统测量的分辨率为8.34×10-6RIU。

1 系统设计

1.1 物品清单

系统使用了一个650nm波长的半导体激光器(富喆150 mW),一个光电二极管(2DU10,10 mm×10 mm),一个光学偏振片(F-PZP-OO1φ15 mm),一个BK7材质的等腰直角三棱镜(20 mm×20 mm×10 mm),另外有BK7材质镀有50 nm金膜的玻璃片(30 mm×10 mm×2 mm),一台Cube33D打印机用来打印系统的组成零件。两个自动旋转平台(Pidivi PX100)作为系统的机械驱动部分。自制的信号处理电路用于采集与放大信号。半导体制冷片TEC1-12704作为温度控制模块的输出进行系统的加热和制冷。另外有铝合金加工件作为流室模块的组成件之一。

1.2 系统总体设计

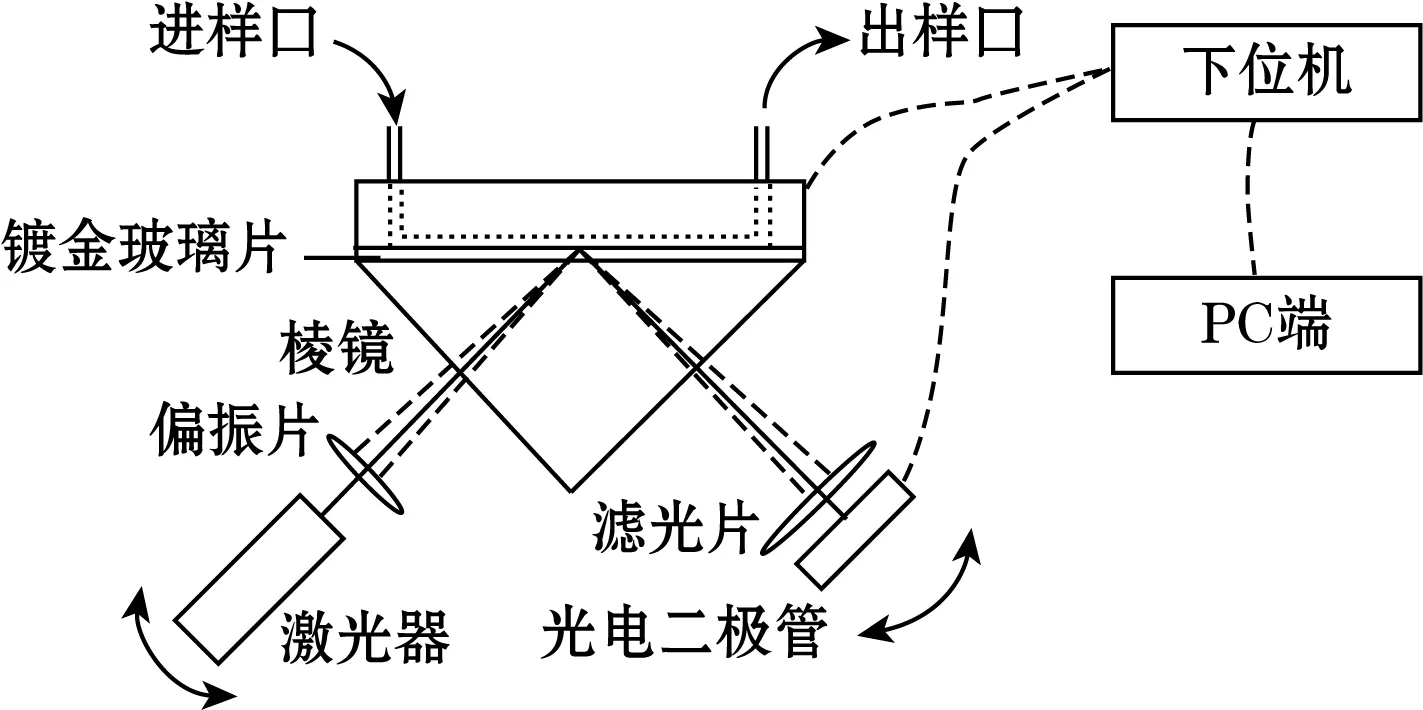

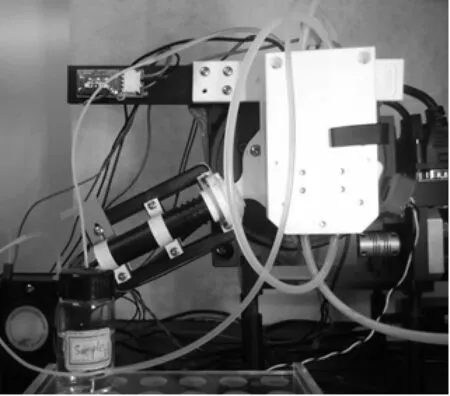

系统的总体结构框图如图1所示。由激光器产生的激光首先经过偏振片成为p偏振光,然后经由棱镜投射到投射到传感器上,传感器上的反射光波自棱镜射出后,由光电二极管进行采集。自动旋转平台驱动激光器和光电二极管进行旋转,以达到角度扫描的目的。这里旋转平台可以控制系统进行扫描的角度为40°~72°。光电二极管将采集到的光信号转化成电信号后经由放大电路放大,然后使用控制器内置ADC进行量化并传输到电脑端,电脑端有基于Matlab编写的软件进行处理并获得共振角。样品由蠕动泵进行输送,为了减小检测的误差,系统中有相应的控温模块对流室模块进行控温。

(a)系统结构框图

(b)系统实物图图1 系统总体结构框图及实物图

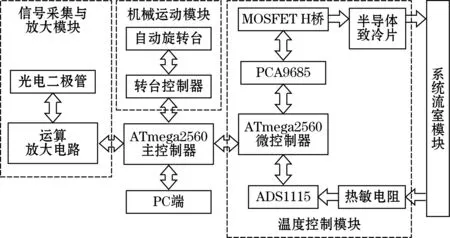

1.3 下位机组成

系统的下位机结构框图如图2所示,由主控制器ATmega2560、温度控制模块、信号采集与放大模块以及机械控制模块4部分组成。主控制负责控制其他3个模块的正常工作,并与PC端进行通信;温度控制模块用来维持SPR传感器及其附近的温度;信号采集与放大模块用于对SPR传感器反射出来的激光信号进行采集并转化为电压信号;转台控制模块用于驱动激光器和光电二极管围绕SPR传感器进行扫描。

图2 下位机组成

1.3.1 温度控制模块

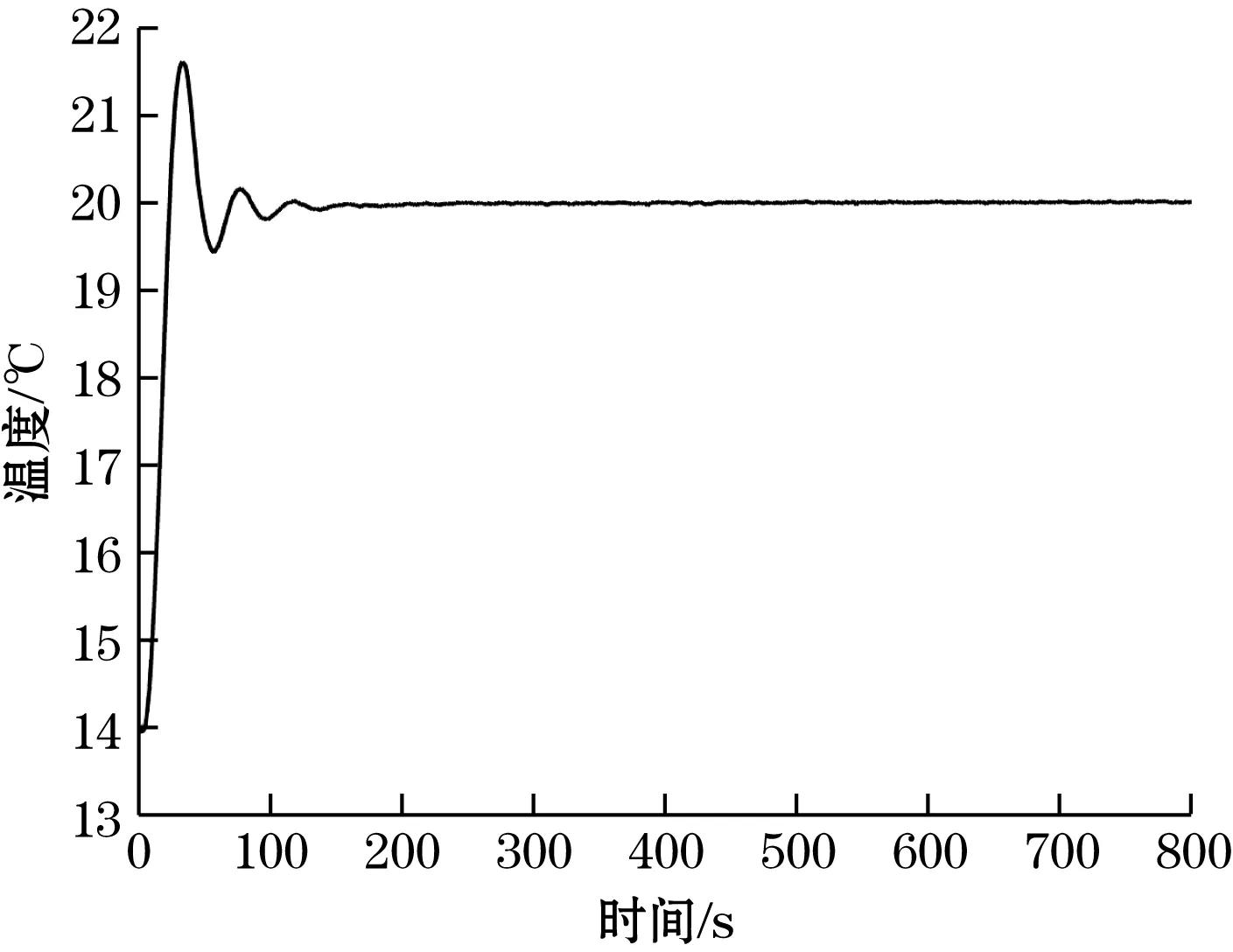

温度控制模块由ATmega2560微控制器、16bit高精度模数转换器ADS1115、103AT-shape1热敏电阻、12bit PWM信号产生器PCA9685、MOSFET(金属-氧化物半导体场效应晶体管)H桥模块以及半导体致冷片TEC1-1207组成。流室模块的温度通过热敏电阻进行感知,然后由模数转换器ADS1115转换成数字信号,并通过I2C总线传输至ATmega2560微控制器。在微控制器内部程序中包含有PID算法,该算法依据流室模块的温度信息来确定输出PWM信号的占空比。为了使PID算法控制更加精确,使用了12 bit的PWM信号产生器PCA9685替代ATmega2560自带的8bit PWM信号产生器。PWM信号产生器产生的PWM信号并不能直接驱动半导体致冷片进行加热或致冷。所以在PWM信号产生器与半导体致冷片之间添加了一个MOSFET H桥用于驱动半导体致冷片对流室进行加热或制冷。流室的温度信息除作为PID算法的输入外,还可通过ATmega2560经由串口传输到主控制器,最终传输到PC端。图3为系统温度控制模块工作时,系统流室模块的温度变化曲线,系统控温平稳后,系统温度变化小于0.1 ℃。

图3 系统流室模块PID控温曲线

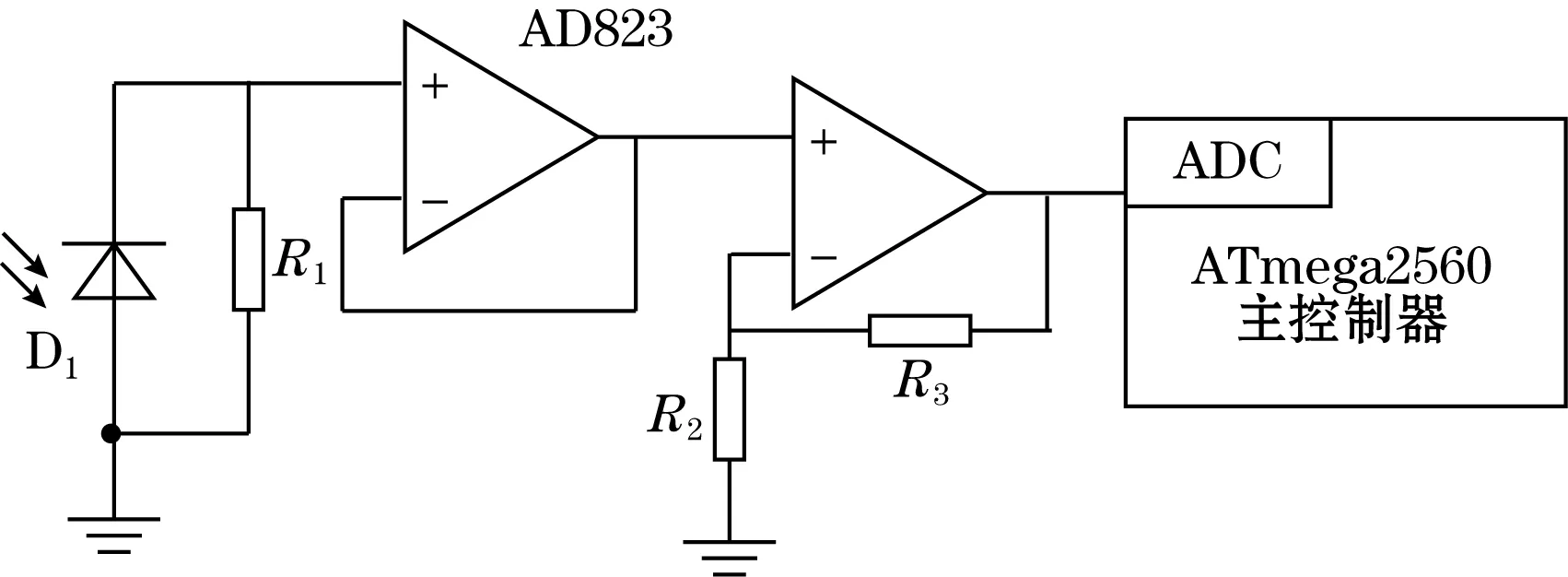

1.3.2 信号采集与放大模块

信号采集与放大模块的组成见图4所示。D1为光电二极管,R1为30 Ω的电阻,两者连在一起形成回路。当激光投射在光电二极管上时,光电二极管会产生光电流流经R1电阻。通过R1的电流的大小与光强成正比,进而R1两端的电压与光强也成正比。测量电阻两端的电压即可获得反射激光光强的信息。实验测得由SPR传感器反射的激光强度最大时,R1两端的电压值为290 mV。R1两端的电压信号通过一个电压跟随器连接至比例运算放大电路的输入端。比例运算放大电路的放大倍数为(R2+R3)/R2。这里取R2=1 kΩ,R3=10 kΩ,放大倍数为11倍。放大后的信号输出至主控制器内置的模数转换模块进行量化与进一步处理。

图4 信号采集与放大模块

1.4 3D打印零件

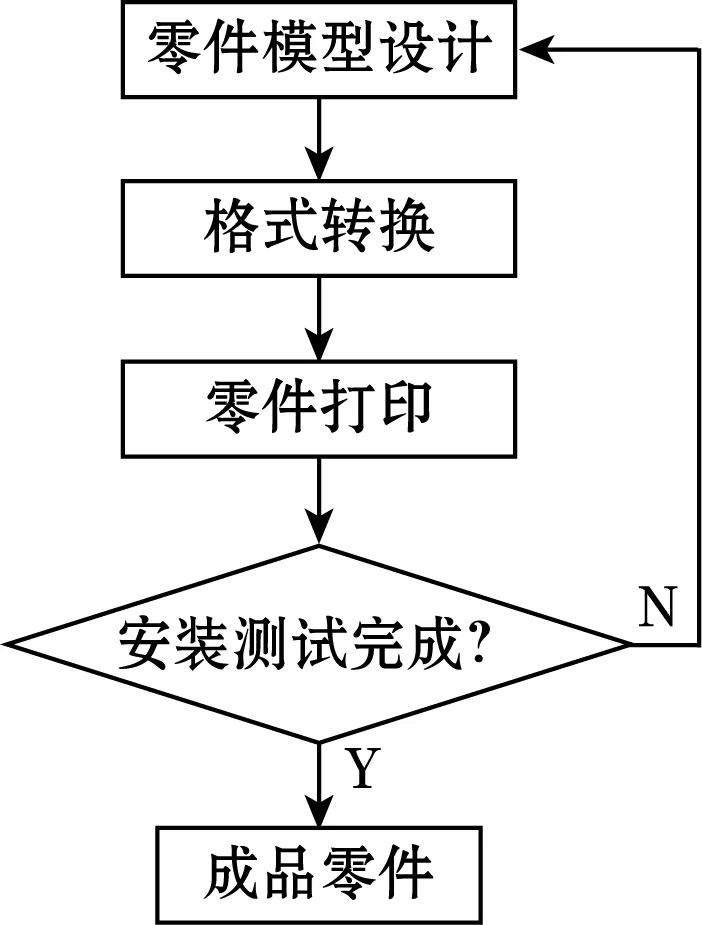

角度调制方式的表面等离子体共振检测系统机械部件相对较多,在研发的过程中机械零件的加工会占用相当一部分成本,且加工与测试周期较长。而随着3D打印技术的普及,机械部件的加工成本会极大的降低。目前3D打印技术的流程如图5所示,3D打印技术的引入可以极大地缩短零件由设计到安装测试的过程,可以快速的反映出设计方案中存在的问题并进行改进[14]。使用熔融堆积式(fused deposition modeling,FDM)3D打印技术对机械部件进行打印。采用Cube3 桌面型3D打印机,使用的耗材为PLA(聚乳酸)耗材。打印机的成型层后为70 μm,可以有效解决机械部件之间的对齐问题。在零件模型设计上,可以采用Solidworks建模软件进行设计。然后使用打印机自带的Cubify软件进行格式转换与切片打印。通常可以在数min或者数h内将设计的零件模型打印成实体零件,极大的减少研发的周期以及研发成本。

图5 3D打印技术使用流程

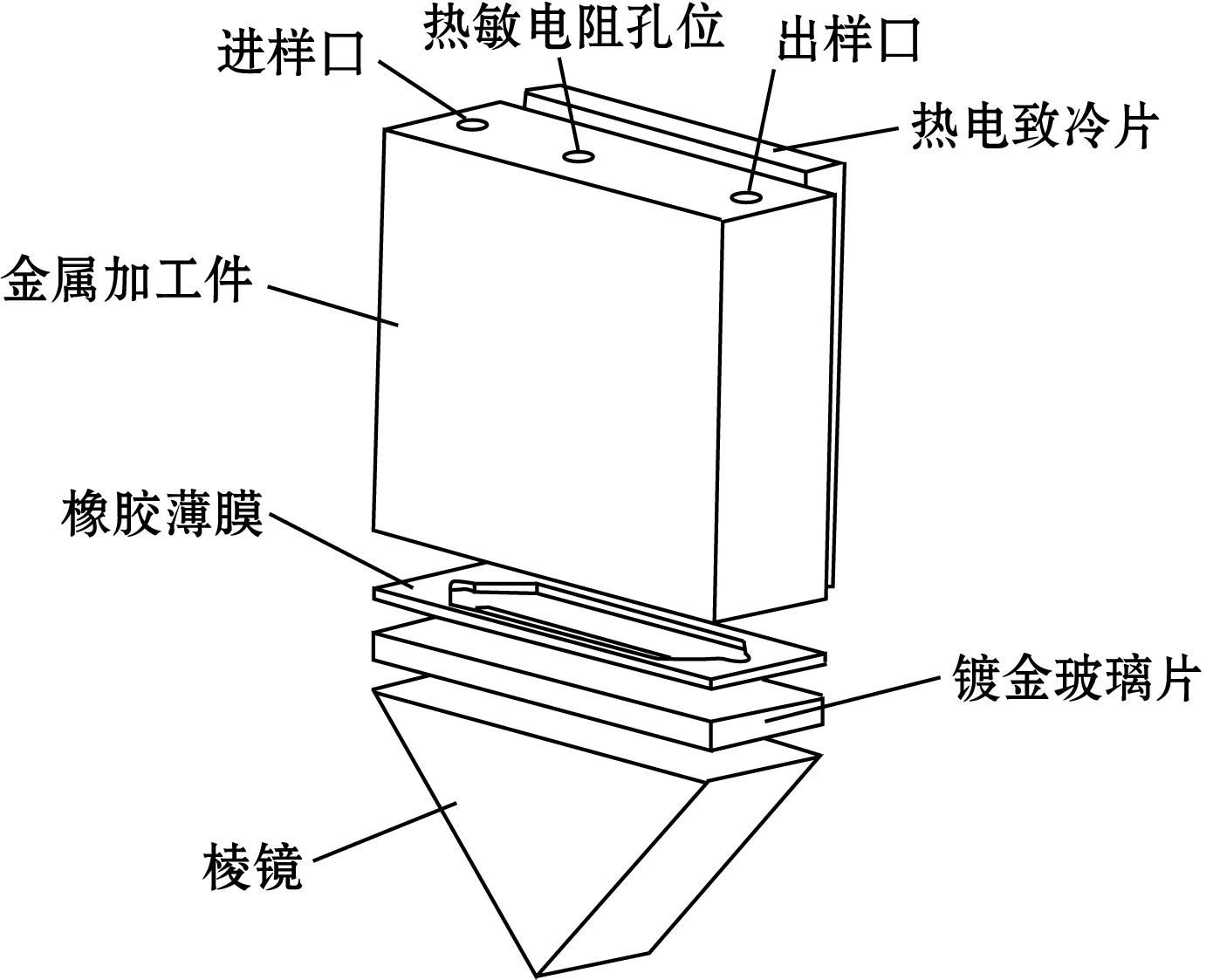

1.5 流室模块

流室模块的设计示意图如图6所示。流室模块采用铝合金金属加工件以及橡胶薄膜组成。这里使用金属加工件而不使用3D打印零件是因为3D打印的耗材为PLA塑料,无法满足控温的需要。半导体致冷片通过导热膏贴在金属加工件上,调控金属加工件温度以控制流室部位温度的稳定。金属加工件上除留有进样口和出样口作为样品进入流室的通道外,还留有热敏电阻孔位用于将热敏电阻的安装。这里为了使热敏电阻测量的温度可以等效于流室内的温度,热敏电阻孔位较深,安装后热敏电阻与流室之间隔0.8 mm。

图6 流室模块设计示意图

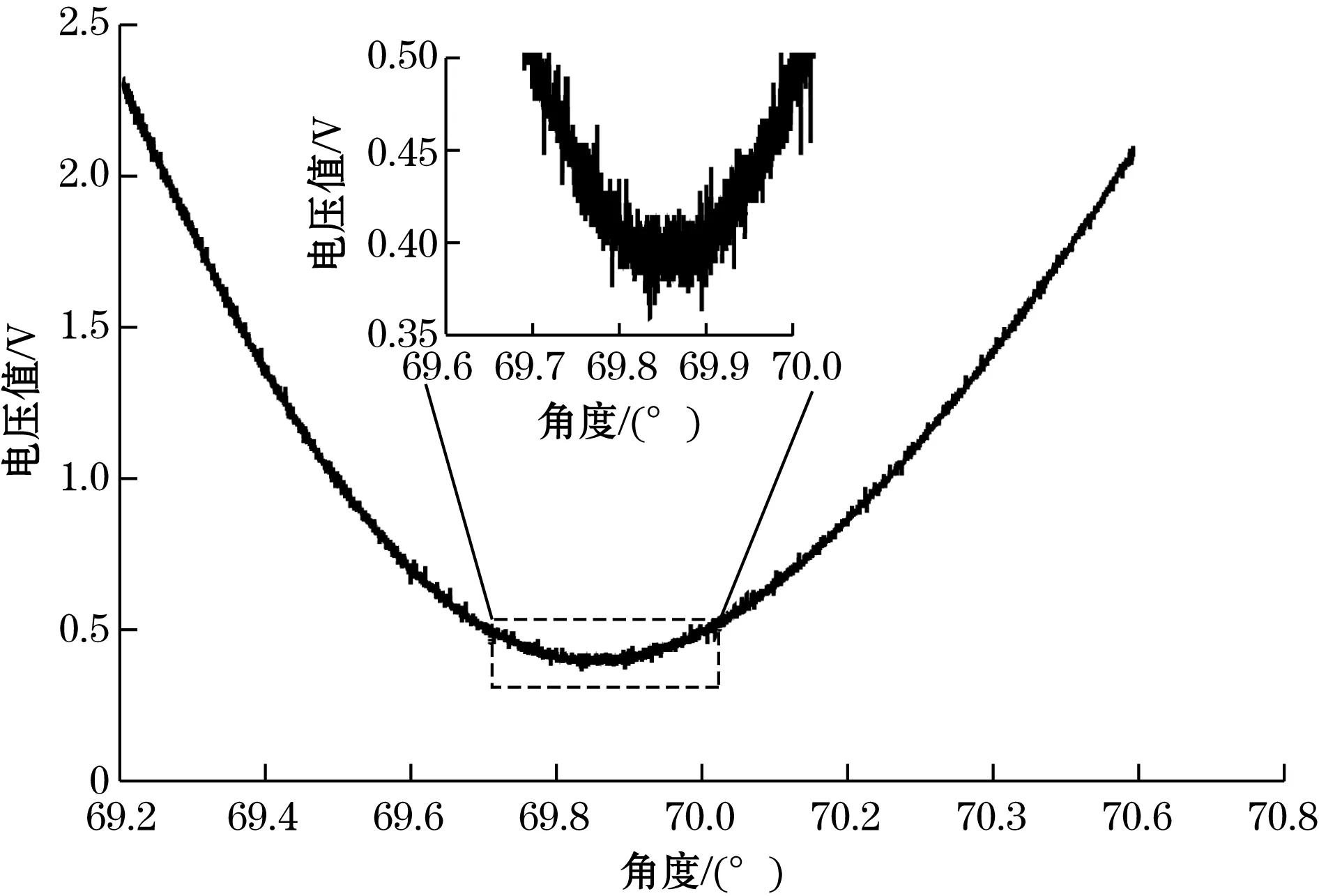

2 信号处理

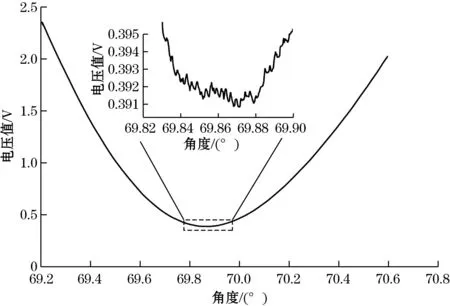

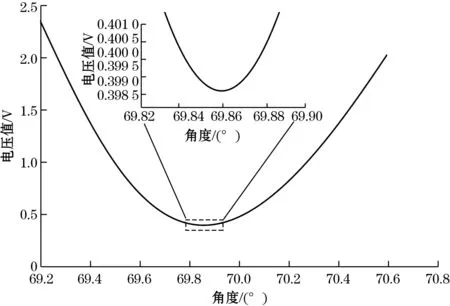

对于系统采集到的光强信号,由于在硬件上没有进行相关滤波操作,所以获得的信号噪声较大,图7(a)所示为共振角附近截取的一段原始信号。信号中的噪声需要在软件程序中进行处理才能获得精确的共振角位置。为了在滤波处理上尽量简单有效,这里使用均值滤波方法对原始数据进行滤波。均值滤波的窗函数长度设定为100,使用该窗函数滤波后,得到的信号如图7(b)所示。可以看到信号中的噪声幅度明显减弱,但是将信号进行局部放大后,依然可以看到明显的噪声。该微小噪声会影响共振角位置的确定,其影响的程度在10-20数量级。增加均值滤波窗函数的长度可以进一步削弱噪声,但并不能完全消除,而且过长的窗函数会造成信号失真。考虑到SPR传感器波形的特征固定,可以使用多项式拟合的方法对滤波后的信号进行高阶多项式拟合。在本文中使用了六阶多项式拟合,拟合之后的信号有唯一的最小值。拟合后的信号曲线如图7(c)所示,相较于求滤波后信号的最小值,多项式拟合方法使用了信号中的所有点,准确性更高。实验证明采用滤波后对信号拟合可以令系统基线信号的标准差小于0.001°。

3 系统性能分析

3.1 稳定性测试

(a)原始信号波形

(b)100点均值滤波后波形

(c)滤波后六阶多项式拟合的信号波形图7 原始信号、滤波及拟合信号波形

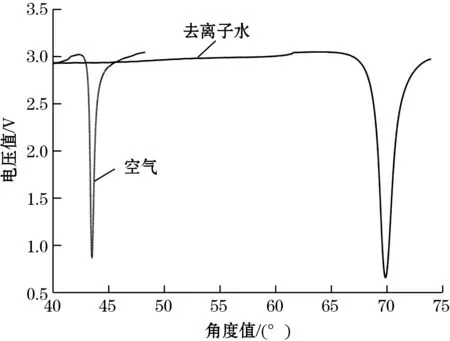

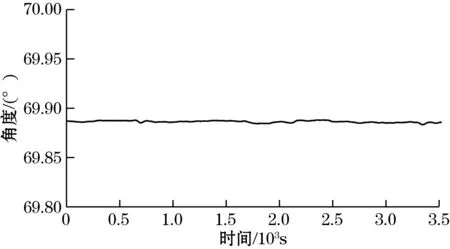

系统的稳定性是仪器性能的重要指标。在进行系统稳定性之前,先对系统的基本功能进行评估。图8(a)为系统测量空气与水的共振角。图8(a)中空气的全反射角为41.62°,共振角为43.48°左右;去离子水的全反射角为61.56°,共振角为69.96°。空气与去离子水的全反射角均与理论的全反射角接近,而共振角的位置则与所用的棱镜材质、激光波长、传感器特性有关。使用去离子水作为背景溶液对系统的稳定性进行测定。为了防止进行实验时样品中的气体影响实验,在系统进行测试之前,需要对去离子水样品进行去气泡处理。否则水中的气体可能会囤积在流室中而影响系统的测量结果。图8(b)为去离子水作为背景溶液时,系统共振角随时间变化的曲线。测试的时间为1 h,系统温度设定20 ℃,送样流速为50 μL/min,测得背景信号的标准差为0.000 9゜。

(a)空气与去离子水的SPR曲线

(b)去离子水的系统响应随时间变化曲线图8 空气与离子水的SPR曲线及去离子水的系统响应随时间变化曲线

3.2 分辨率测定

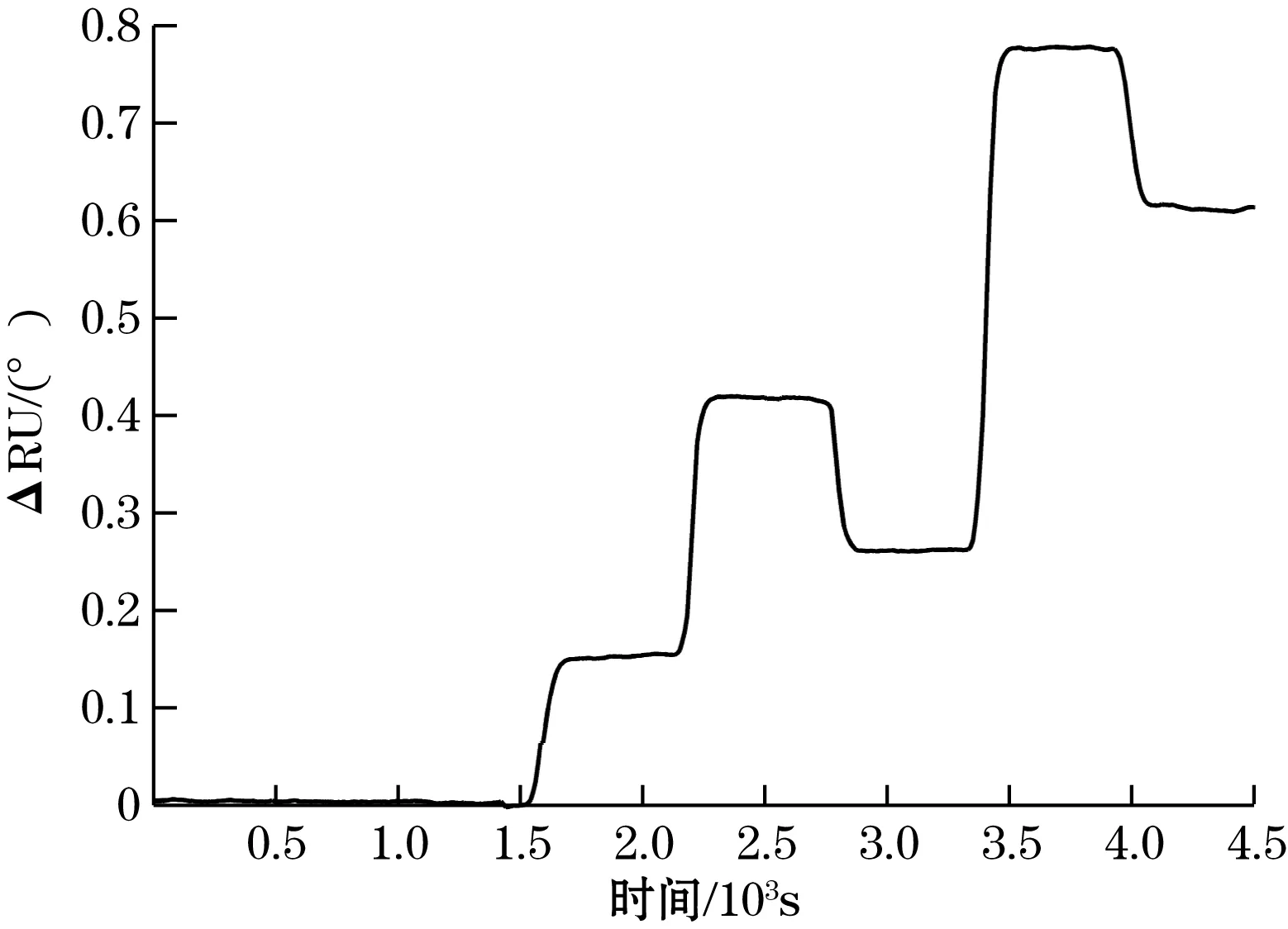

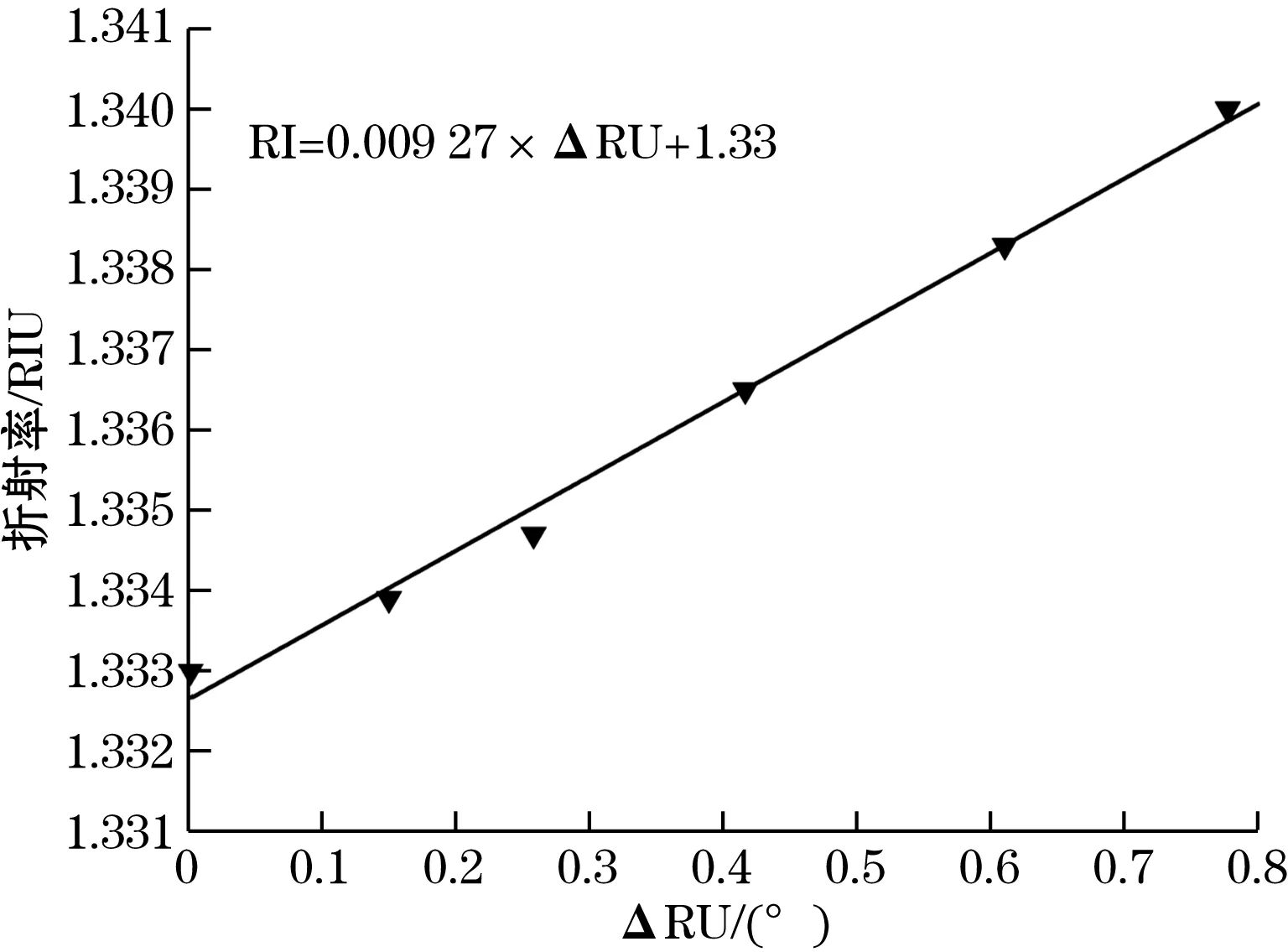

系统的准确性可以通过测量标准溶液进行测量。这里配制0%、0.5%、1%、2%、3%,4%浓度梯度的NaCl溶液,以50 μL/min的流速通入系统中,温度设定为20 ℃。取去离子水的系统响应为系统基线,不同浓度的NaCl溶液相对于去离子水的系统响应的变化量ΔRU与时间的关系如图9所示,可以看到系统的响应随着通入样品浓度不同有着明显的变化。作出溶液折射率与系统响应变化量之间的关系如图10所示。样品折射率与系统的响应变化量△RU(响应单位的变化量,这里为角度)成线性关系RIU=0.009 27×ΔRU+1.330(R2=0.992 6,RIU为折射率单位)。由系统基线信号的标准偏差以及折射率与系统响应之间的关系,可以得到系统的折射率分辨率为8.34×10-6RIU(折射率单位)。

图9 不同浓度NaCl相对于去离子水的系统响应变化曲线

图10 系统响应与折射率的关系曲线

3.3 系统性能对比

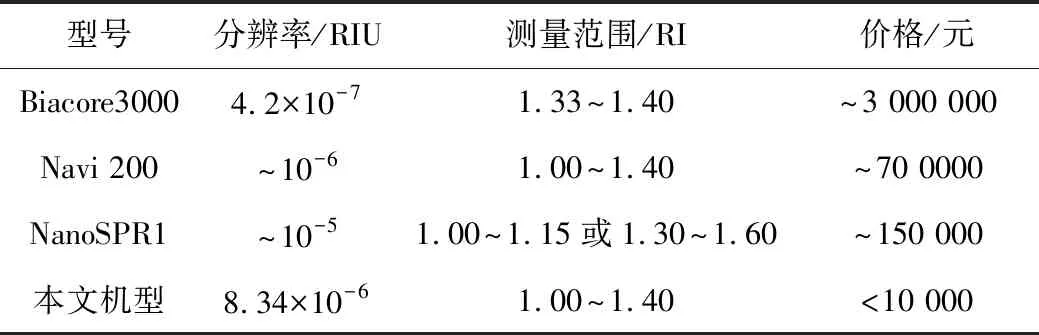

目前表面等离子体共振检测仪的商业机型众多,价格在十几万到上百万不等。表1列出了不同价位的商业机型以及本文研究机型的信息。对于商业机型,可以看到其价格随着分辨率的提高而明显的升高。对于本文研究的表面等离子共振检测仪,精度与检测范围两个方面接近SPR Navi200,但其成本远低于后者。

表1 不同型号SPR信息

4 结束语

通过使用3D打印技术,有效地降低了表面等离子体共振检测仪的成本并缩短了研发周期。通过标准溶液对系统测量的准确性进行了验证。验证结果表明仪器的分辨率达8.34×10-6RIU。由于系统拥有较宽的动态范围,所以可应用于众多领域的研究中,且成本较低。