浅谈降低热回收焦炉吨焦耗煤的改进措施

马爱玲

(河南工业和信息化职业学院,河南 焦作 454100)

山西某焦化企业现有一座年产60万t的QRD-2000清洁型热回收焦炉,该炉设计可大量配入瘦煤、贫瘦煤等变质程度高、挥发分低的煤种,经生产实践,瘦煤的配入量最高可达45%. 因此,配合煤挥发分较低为21%~23%,理论全焦产率可达79%~82%,理论吨焦耗煤仅为1.26~1.28 t. 但在实际生产过程中发现,该炉吨焦耗煤一直高达1.36 t左右,较理论预测高出0.07 t左右,按照该炉3.5万t/月产量计算,导致经营成本上升490万元/月。

1 清洁型热回收焦炉工艺

该焦炉采用山西省化工设计院的专利技术QRD-2000清洁型热回收捣固式机焦炉,建有8×16孔炭化室,配套2×15 MW余热发电机组,炭化室全长13 340 mm,全宽3 596 mm,全高2 758 mm,设计生产能力60万t/年,年发电量210 GWh.

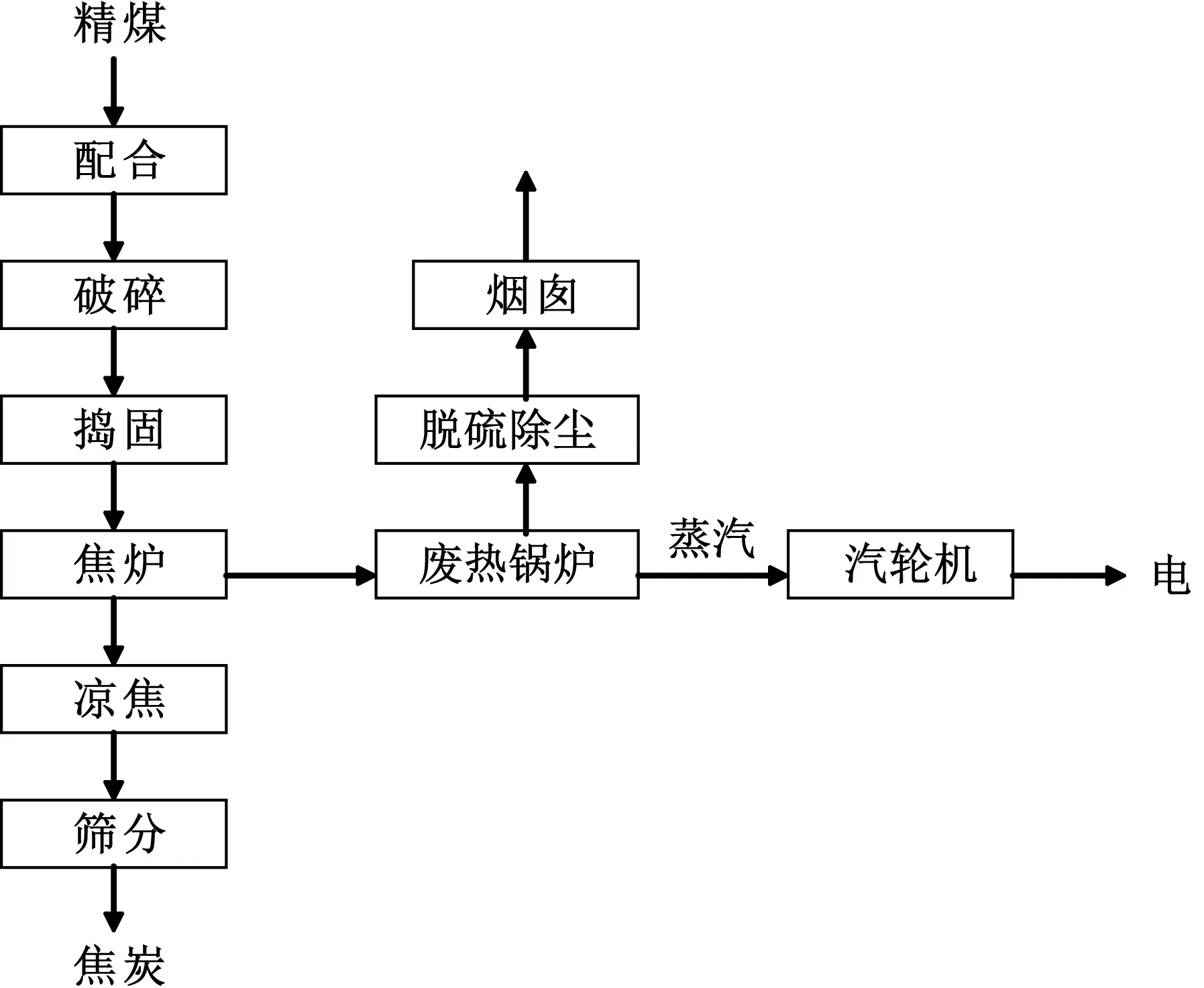

基本工艺流程如下:原料煤经购回后存放于半地下式堆煤场,根据配煤方案比例,不同煤种按比例经配煤仓进入配煤皮带,配合煤经破碎机破碎混合后,由输煤栈桥运入煤塔,装煤车行至煤塔下方,摇动给料机将煤均匀逐层给入装煤车的煤箱内,用固定捣固机分层捣实,然后将捣好的煤饼由装煤车按作业计划从焦炉机侧装入炭化室。煤饼在850~950 ℃的温度下高温干馏,经过规定的结焦时间后,成熟的焦炭被推焦车推出落入熄焦车内,由熄焦车送至熄焦塔下用水喷洒熄焦,熄焦后的焦炭由熄焦车放焦闸门将焦炭放至凉焦台,未熄灭的红焦在凉焦台上经补充熄焦、凉焦后,由刮板放焦机放至皮带送焦场或焦仓。清洁型焦炉不回收焦炉煤气,将其直接在炭化室上部空间、炉底火道内燃烧,放出的热量供炼焦使用,在炉顶补充空气,烧尽废气中的可燃成分。从底部烟道出来的气体,进入同侧炉墙的上升烟道,再进入位于焦炉顶上中间部位的废热管道中。一组焦炉共用一根废热管道,热废气进入余热锅炉产生蒸汽带动蒸汽轮机进行发电。工艺流程图见图1.

图1 QRD-2000焦化生产工艺示意图

2 吨焦耗煤高的因素分析

1) 工艺特点的影响。

热回收焦炉不同于常规炼焦炉,其结构特点决定了独特的加热调节方式。常规焦炉炼焦时产生的荒煤气要送出炉外,净化后再送回焦炉,供焦炉加热,煤气量易于控制,可通过调节加热煤气量,达到对焦炉调控的目的。但热回收焦炉产生的荒煤气,是在炉内直接燃烧,产多少烧多少,煤气量随配煤的挥发分、炉温和结焦时间的变化很大。在结焦初期,荒煤气中含有大量的水分,可燃成分少,煤气热值低。随着煤中水分的不断排出,到结焦中期,高热值煤气大量发生,炉内煤气过剩,在炉内无法完全燃烧。在结焦后期,随着煤气发生量的减少,煤气中的碳氢化合物也随之减少,煤气热值降低,自产的荒煤气不够加热用,会烧掉炭化室内部分焦炭。

2) 炉门密封的影响。

QRD-2000型焦炉炉门密封主要依靠炉门与炉门框的刚性接触,由于炉门与炉门框之间存在缝隙,传统使用石棉将缝隙堵住,炉门四个角、炉门挂耳处密封不严漏气,而该炉又是负压操作,大量空气通过炉门缝隙进入炭化室内,造成炭化室温度过高,炉门烧损加快,焦饼化焦率增大。

3) 炉顶配风的影响。

由于炭化室内煤气量的产生是不断变化的,因此,对升温趋势的控制主要体现在对空气量的控制,热回收焦炉空气分两次配入,第一次由炉顶配风,直接进入炉顶空间燃烧,燃烧剩余的煤气与废气通过四联火道进入炉底,二次配风进行燃烧,通过炉底对焦饼进行加热。炉顶一次配风的情况直接影响炉底二次配风的调节操作,影响整个焦饼的升温加热。

4) 焦炉砌体的影响。

焦炉顶部为露天建设,且投产年限较长,经长期雨雪冲刷,焦炉顶部砌体由于热胀冷缩等作用,顶部膨胀缝松动,砌体间隙增大,部分顶部砌体存在窜漏,冷空气从砌体间隙进入炭化室内部,造成炭化室吸力较难控制。

3 改进措施

1) 焦饼铺灰。

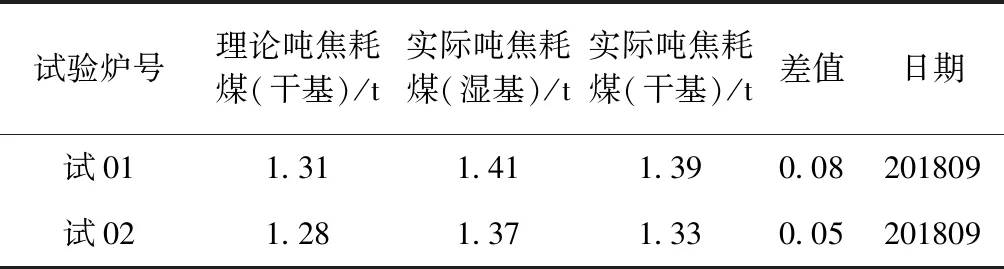

由于熄焦粉在2018年被列入固体废物,禁止掺入焦炭外销,因此,该企业决定将2~4 mm的熄焦粉铺在焦饼表面,一方面废物利用、避免污染,另一方面使其代替焦炭烧损,达到提升焦炭产量,降低吨焦耗煤的目的(每炉约需要920 kg熄焦粉,870炉可消化熄焦粉800 t/月)。为保证试验数据准确性,试验选取了两个炉号,两种配煤方案,所有数据采取现场实际过磅方式,避免了数据误差。焦饼未铺焦粉前吨焦耗煤见表1.

表1 焦饼未铺焦粉前吨焦耗煤试验数据表

由表1看出,未铺灰前的吨焦耗煤确实较高,湿基分别为1.41 t、1.37 t;干基分别为1.39 t、1.33 t,较理论预测高出0.05~0.09 t. 将焦饼表面铺熄焦粉2~4 mm,试验数据见表2.

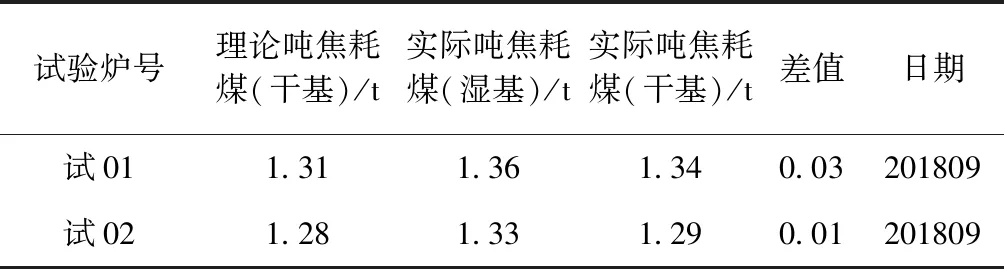

表2 焦饼铺焦粉后吨焦耗煤试验数据表

由表2可以看出,在焦饼铺熄焦粉后,湿基吨焦耗煤由1.37~1.41 t下降到了1.33~1.36 t,干基吨焦耗煤由1.33~1.39 t下降到了1.29~1.34 t,吨焦耗煤降低了0.04~0.05 t,与理论的差值由0.05~0.08 t减小至0.01~0.03 t,确实起到了降低吨焦耗煤的作用。

2) 提高炉门严密性。

为了解决密封问题,借鉴机械上为保证气密性使用的垫片,将石棉当做垫片,使用卡子将石棉固定在炉门上、左、右3个部位的内侧,利用托辊对炉门的压力用石棉将炉门与炉门框接触面密封严实。通过以上方法,提高了炉门严密性,减小了化焦率,单项统计每炉可减少化焦0.1 t.

3) 增设配风口。

利用中空注浆锚杆进行钻孔,中空锚杆的锚杆体采用中空设计,杆体中孔作为钻进水通道,在钻孔的过程中,采用水冷降温的方法,接通降温水,与实心杆体相比,中空杆体设计可获得更好的刚度和抗剪强度。根据炉顶厚度,在距拱顶连接中部炉墙顶端进行钻孔施工,避免在坡底钻孔,防止水流进入炭化室内部损坏焦炉砌体,钻孔与焦炉主墙下降火道相连接,连接后在顶部安装调节风门,防止雨水进入,同时起到定期配风作用。

4) 对炉体空隙进行灌浆保温。

采用3层保温步骤:第1层对原有砌体缝隙进行吹扫灌浆,灌浆材料选用耐高温涂抹料,具有良好的流动性及可塑性,较高的耐火度与荷重软化温度;中间层采用海泡石保温料,材质轻,保温效果好;最外层采用纤维涂抹料,该材料由纤维针刺毯为原料加入无机结合剂、膨胀剂、无机耐火纤维。通过以上方法,焦炉严密性大大提升,减少热量散失,焦炉需热量减少,有效避免了后期低热值煤气期间对焦炭的烧损。

4 改进效果

1) 通过焦饼铺灰保护了顶层焦炭,减少了因工艺因素导致的焦炭烧损。按吨焦耗煤降低0.05 t计算,该厂每月生产3.5万t焦炭,减少煤耗约1 750 t,按该厂入炉煤成本2018年累计1 200元/t(含税到厂价)计算,可降低成本约210万元/月,同时可消化9 600 t熄焦粉。

2) 通过炉门密封减少空气进入,保护了较易烧损的炉头焦炭。按每炉减少炉头化焦0.1 t计算,该厂每月生产870炉焦炭,减少化焦约87 t,按该厂焦炭2018年全年累计售价2 011元/t(大块焦含税出厂价)计算,可增收约17.5万元/月。

3) 通过中空锚杆钻孔增加顶部配风,配风充足,降低了调火、调吸力的难度,保证了焦炭按照计划结焦成熟。

4) 通过炉体灌浆避免窜漏,炉体严密性大大提高,有效避免了焦炭烧损。

5 结 论

通过以上措施的实施,该企业吨焦耗煤下降了0.04~0.05 t,炉头化焦减少0.1 t/炉,每月可提升利润约230万元,同时可消化9 600 t熄焦粉,提升经营利润的同时,兼顾环保效益,避免污染,该措施适用于同类型清洁型热回收焦炉。