吉宁煤矿可控冲击波增透技术应用分析

王向东,李文刚

(1. 华晋焦煤有限责任公司,山西 吕梁 033000; 2. 华晋吉宁煤业有限公司,山西 乡宁 042100)

可控冲击波技术有别于传统煤层增透技术,是以冲击压力作用于煤层,通过控制冲击波的作用范围和单次脉冲能量,实现对储层分段改造;通过调整参数,可对储层各个位置进行可控改造。可控冲击波通过对强度和区域的控制,可在不破坏钻孔的条件下使孔隙连通、扩展和延伸,形成一个交互孔隙网络,达到提高煤层抽采效率的目的。该技术的独特性为解决瓦斯治理难题提供了有效的技术途径。

1 概 况

吉宁煤矿位于河东煤田西南部,为高瓦斯矿井,单一厚煤层开采。其2#煤层位于山西组中下部,全区稳定可采,平均厚度6.22 m,属厚煤层,平均瓦斯含量8.23 m3/t,残存瓦斯含量2.74 m3/t,透气性系数为0.023 008~0.085 813 m2/MPa2·d,钻孔瓦斯流量衰减系数为0.059 d-1,百米钻孔初始瓦斯流量为0.022 57 m3/min·100,属较难抽采煤层。煤层坚固性系数为0.6,抽采半径为2 m,抽采达标时间约90天。回采工作面最大绝对瓦斯涌出量为23.97 m3/min,必须进行瓦斯抽采。

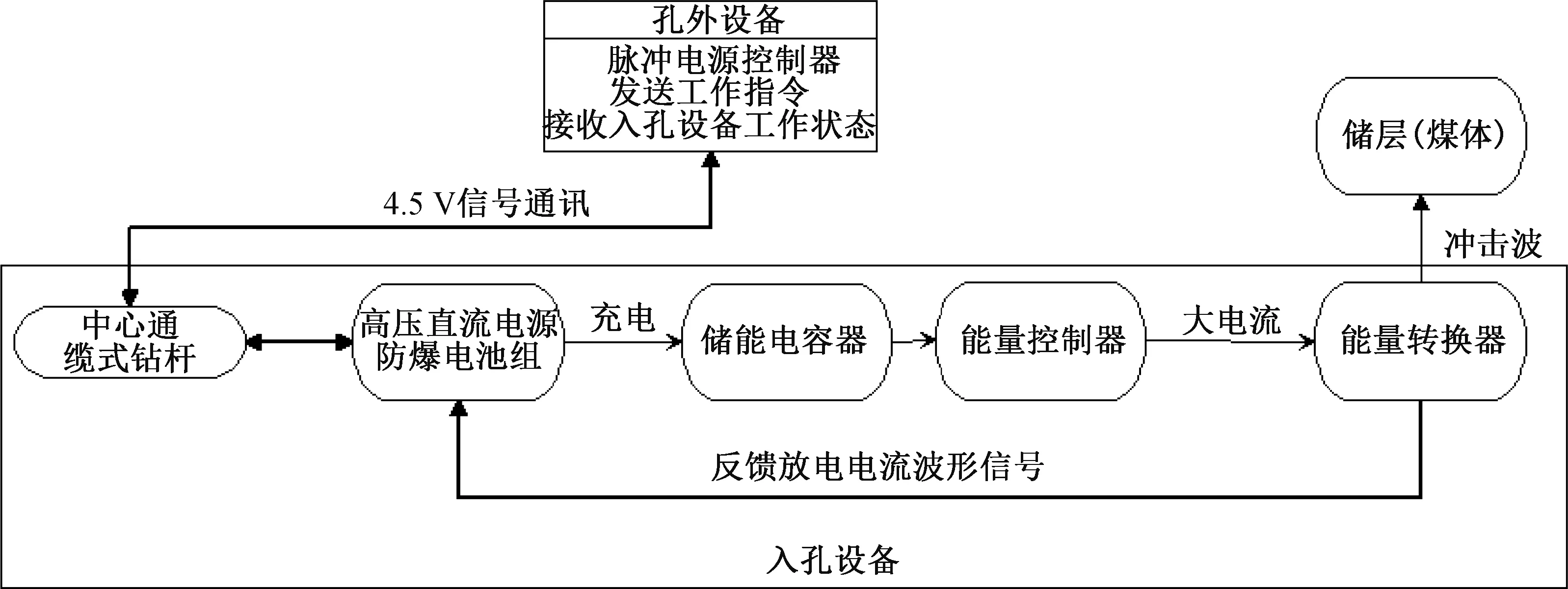

吉宁煤矿综采工作面顺层钻孔平面投影间距3 m,双排钻孔施工,钻孔布置剖面示意图见图1.钻孔抽采达标时间约为90天,工作面瓦斯治理时间约为300天,给工作面瓦斯治理带来很大困难,影响了矿井的正常生产衔接。因此,必须采取合适的瓦斯治理技术,从根本上解决该矿的瓦斯治理难题。

图1 综采工作面顺层钻孔布置剖面示意图

2 可控冲击波技术

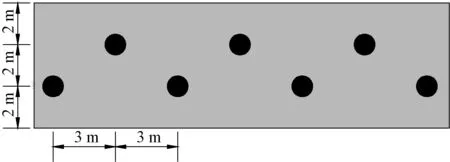

可控冲击波煤层增透技术是由军工、电气学科与煤炭科学交叉所产生,是一条新的煤层增透、瓦斯治理技术途径。可控冲击波是以高功率脉冲技术为基础,以电爆炸等离子体驱动含能混合物所产生[1].可控冲击波产生设备示意图见图2.

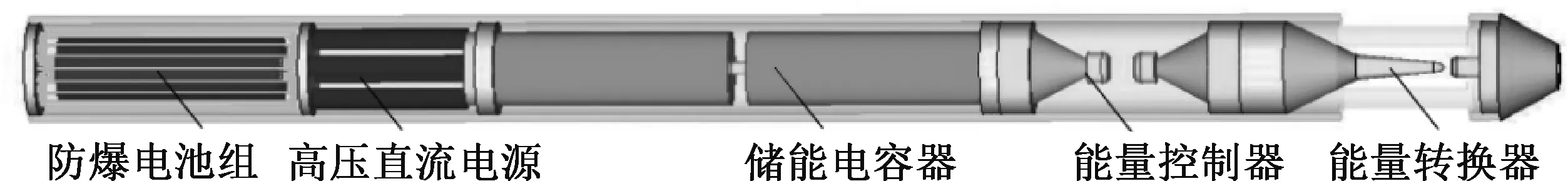

可控冲击波产生设备在钻孔中的工作原理是:孔外脉冲电源控制器通过中心通缆式钻杆与入孔设备建立4.5 V的信号通讯,当入孔设备的高压直流电源接收到孔外脉冲电源控制器的信号指令后,其自身携带的100 V防爆电池组开始向储能电容器充电,当储能电容器储存的电能达到能量控制器的工作阈值时,储能电容器储存的电能经能量控制器传递给能量转换器;在能量转换器中,放电电流迅速使金属丝加热、汽化、电离,将电能和化学能(物质的内能)转换成液体中的机械能―脉冲冲击波能量[1].可控冲击波增透设备工作原理图见图3.

图2 可控冲击波产生设备示意图

图3 可控冲击波增透设备工作原理图

冲击波作用到煤层后,在不同的作用半径上,冲击波的特性和对煤层作用效果不同。在孔周围冲击波峰值压力超过煤层抗压强度的区域,冲击波直接破裂煤层,煤层的破裂程度与冲击波的幅值、冲量相关。当幅值和冲量足够强大时,冲击波会挤压钻孔周围的煤层形成空腔,并在空腔外缘区域形成高密度的壳层;随着冲击波幅值和冲量的衰减,冲击波以破碎煤层的模式形成破碎区,这一区域称为冲击波作用区。可控冲击波通过对强度和区域的控制,保护煤层结构和钻孔结构,在孔周围的煤层中形成一定的裂缝,沟通钻孔与更多的煤层[1-4].

3 试验过程和结果

3.1 试验流程

1) 按照工作面采长设计抽采钻孔,钻孔采用负倾角施工,有利于孔内储水[5].

2) 控电柜接入电源,连接好控制器。

3) 将冲击波发生器(图2)连接好用通缆钻杆送入孔底指定位置。

4) 每送入2根钻杆检查一次通缆钻杆信号传输质量,如果信号差,则替换刚送入的钻杆。

5) 按照设计设定控制器上的作业程序,开始作业。

6) 自动完成设定次数冲击作业。

7) 退出2根钻杆,重复步骤6.

8) 最后剩余一定长度不进行冲击作业,保护孔口煤壁完整性。

9) 作业完成。

3.2 试验结果

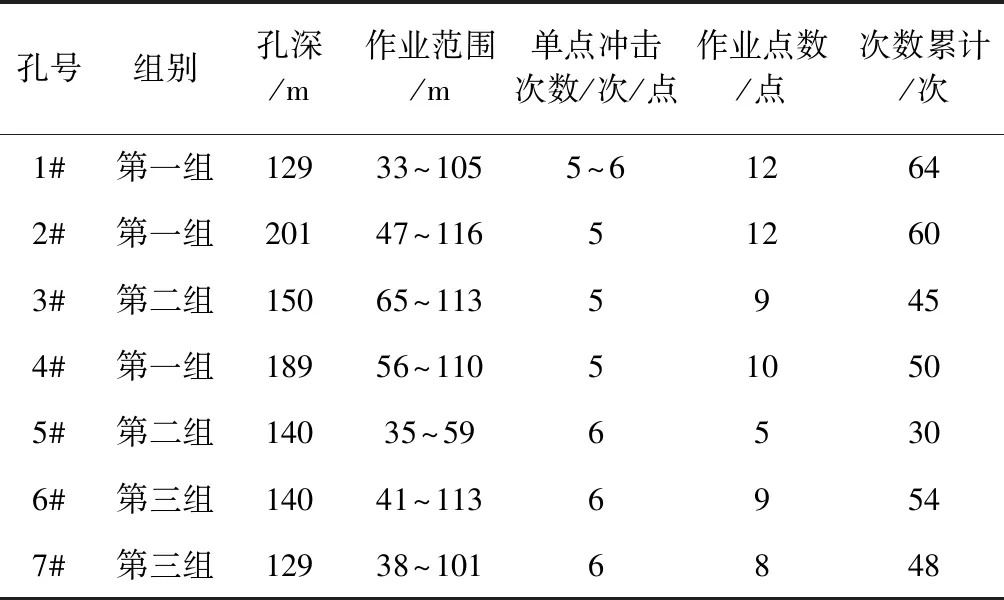

第一组试验钻孔布置3个,周边布置一定数量的考察孔,通过考察孔的抽采量分析可控冲击波增透的有效半径。第二组试验钻孔布置2个,周边没有考察孔,分别采用单点5次和单点6次的方式进行冲击作业,考察不同次数冲击作业的抽采效果。第三组试验钻孔布置2个,两个试验钻孔间距40 m,主要考察在大范围布置钻孔情况下的抽采效果。冲击波作业钻孔参数见表1.钻孔布置见图4.

表1 冲击波作业钻孔参数表

图4 可控冲击波钻孔布置图

4 抽采效果对比分析

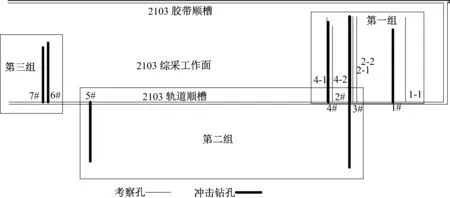

4.1 单孔抽采效果分析

根据第二组和第三组钻孔计算单孔抽采效果,7#钻孔抽采量异常(过大),不作为本次抽采效果分析样本,样本选择为3#、5#、6#钻孔。删除原始钻孔流量数据后,将抽采数据换算成百米钻孔抽采量进行对比分析(下同)。冲击钻孔平均抽采量见表2.

表2 冲击钻孔平均抽采量表

由表2可知,3#钻孔平均抽采量较普通钻孔增加8.2倍,5#钻孔增加11.4倍,6#钻孔增加10.9倍。由此可知,冲击钻孔可有效增加煤层透气性,提高钻孔抽采量。3#钻孔采用单点5次冲击作业模式,5#和6#钻孔采用单点6次冲击作业模式,同时可以说明随着冲击次数的增加,钻孔抽采量整体处于上升趋势。从试验结果来看,可控冲击波作业可以增加11倍抽采量。

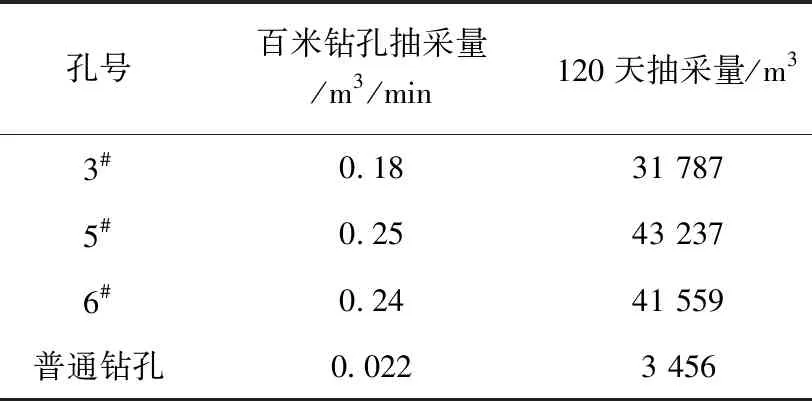

4.2 有效抽采半径分析

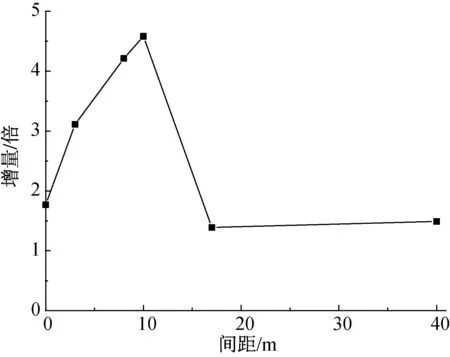

根据第一组钻孔的抽采数据分析,用考察孔和冲击钻孔的间距与抽采量的变化关系确定有效半径[6],见表3.图5.

表3 冲击钻孔和考察钻孔间距与抽采量关系表

图5 考察钻孔抽采量与有效半径关系图

从表3和图5可知,考察钻孔距离冲击钻孔10 m处裂隙增加效果最好,增加4.58倍;17 m处则减少为1.39倍;此后,直至40 m处抽采量仍有1.49倍的增量。根据单孔抽采量数据计算,考虑抽采时间因素,半径40 m无法抽采达标,舍弃,半径17 m能够抽采达标,因此,试验有效半径为17 m.

4.3 冲击钻孔抽采衰减情况分析

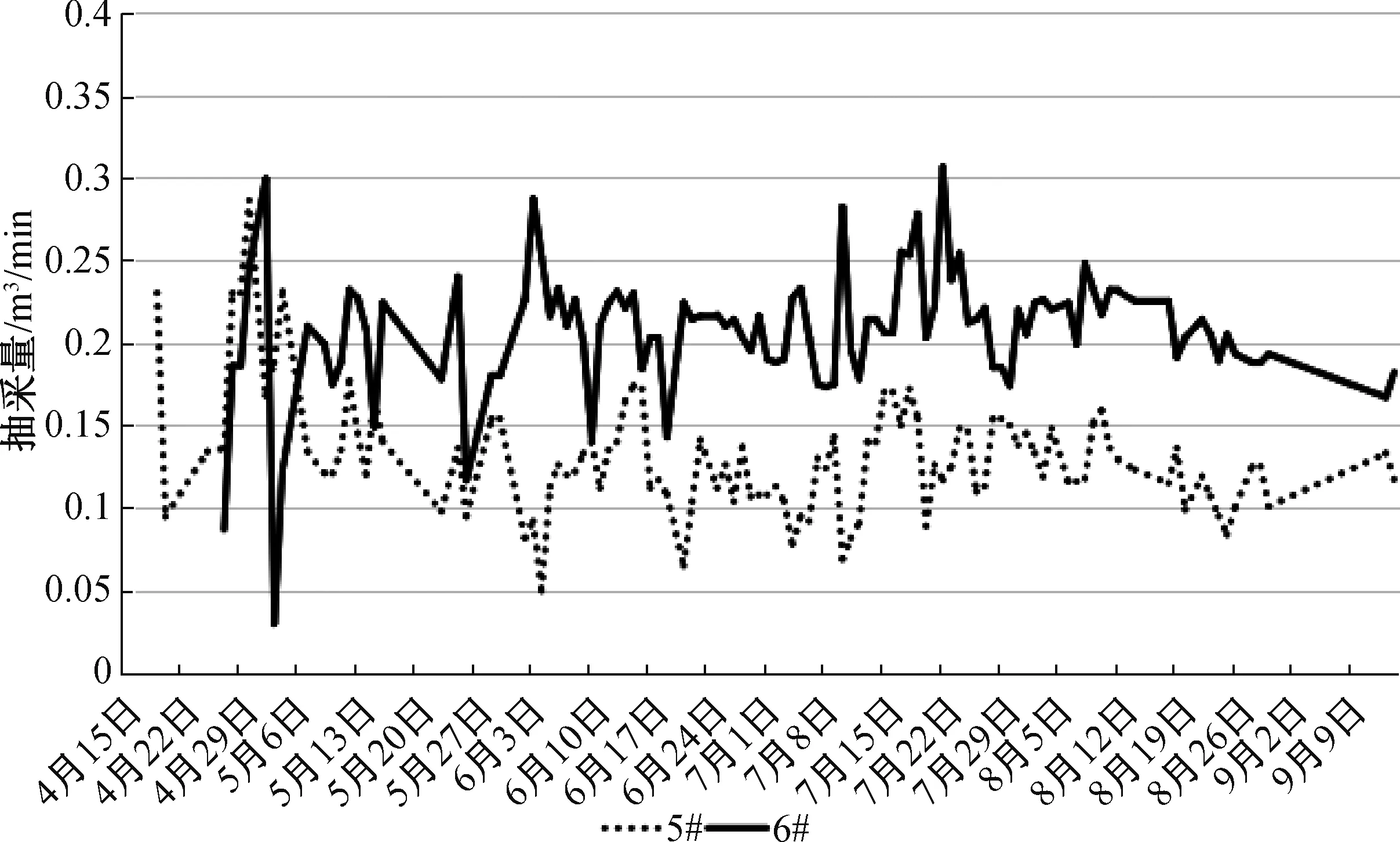

可控冲击波钻孔在抽采10天后逐渐进入稳产期,抽采时出现短时衰减又迅速反弹,此情况一般认为是气压和抽采负压等外部因素导致的波动,不做为分析对象。稳产期抽采100天没有明显的衰减迹象,100天后钻孔抽采量逐渐衰减,见图6.

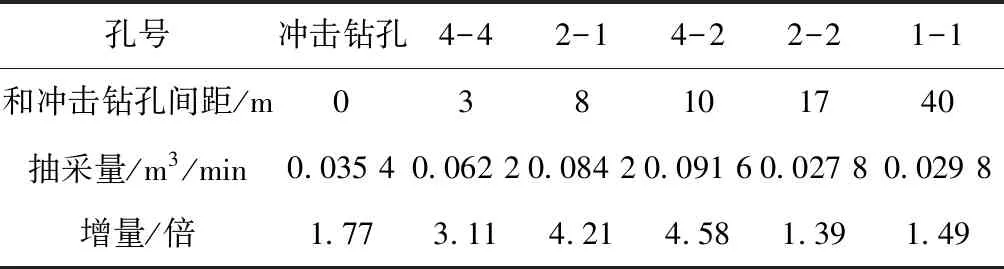

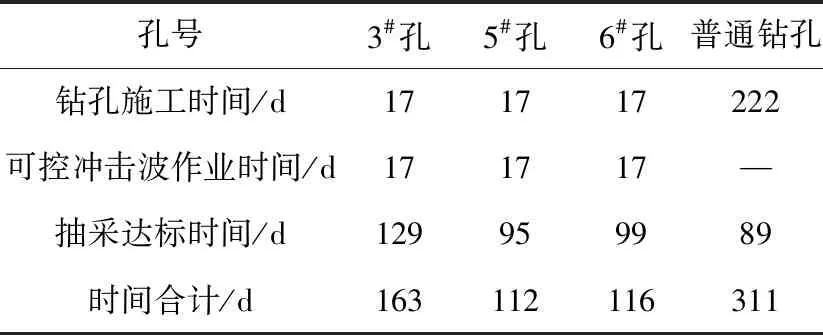

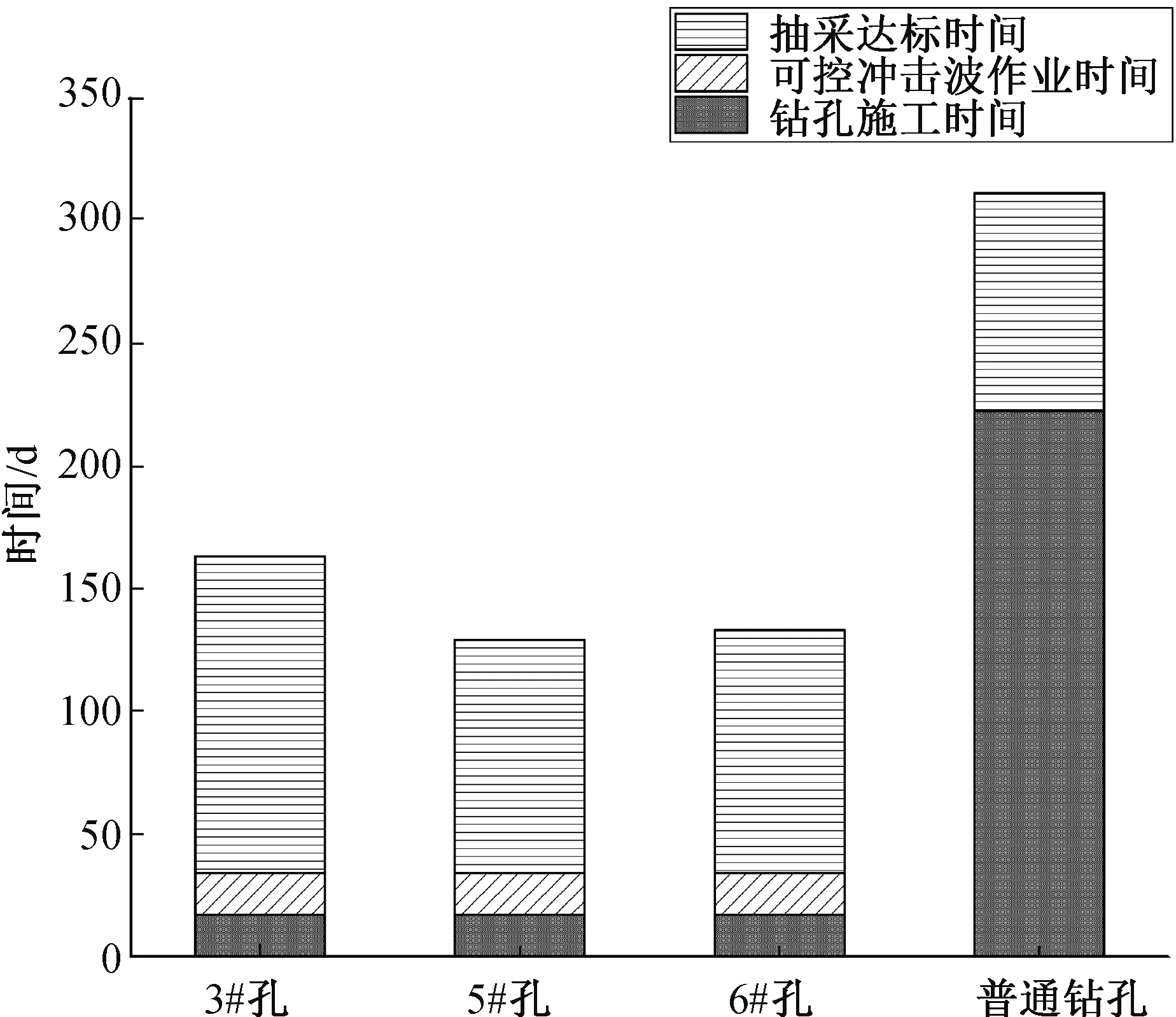

4.4 抽采达标时间分析

利用该矿的抽采达标评价系统进行分析,发现3#钻孔抽采达标时间为129天,5#钻孔抽采达标时间为95天,6#钻孔为99天。而普通钻孔间距3 m的抽采达标时间仍然需要89天,再加上钻孔施工时间和可控冲击波作业时间,以可采走向长1 000 m的工作面为例,整体抽采时间见表4和图7.

图6 可控冲击波钻孔抽采量曲线图

表4 冲击钻孔和普通钻孔瓦斯治理时间对比表

由图7可以看出,3#钻孔瓦斯治理时间节约47.6%,5#钻孔瓦斯治理时间节约64%,6#钻孔瓦斯治理时间节约62.7%. 由此可见,单点冲击5次可以节约瓦斯治理时间47.6%,单点冲击6次(5#孔和6#孔)则节约62.7%以上。

5 结 论

采用可控冲击波增透技术使吉宁煤矿2#煤层单孔瓦斯抽采量增加11倍,有效抽采半径达17 m(普通钻孔为2 m),钻孔稳产期100天后开始出现衰减,节约钻孔量91%,同时节约瓦斯治理时间62.7%(单点冲击6次)。

图7 瓦斯治理时间对比图