深部软岩巷道应力分布特征及合理支护设计

何志辉

(大同煤矿集团 煤峪口矿,山西 大同 037041)

随着中国煤矿逐步转向深部开采,矿井水文地质条件变得愈加复杂,开采造成的突发事件时有发生,这对深部软岩工程的研究进展提出了严峻的挑战[1-3],特别是深部高应力复合型软岩巷道变形控制成为现阶段亟需攻克的难题。软-硬岩石组成的巷道,由于其抵抗应力的差异,在围岩应力及开采扰动的双重影响下,引发围岩应力二次叠加,围岩发生急剧变形、移动和破坏,形成破裂剪胀现象[4-7]. 深部软岩巷道合理支护改进是当下煤矿生产中最为重要的环节之一,何满潮等[8]以软岩大变形机理为特点,得出了深部软岩工程巷道大变形理论依据,并提出了大断面、预留量等大变形软岩巷道支护新型理念。张体镇[9]在研究巷道围岩变形的前提上,采用数值分析模拟巷道在不同的应力条件下,改变支护后巷道的位移变化,得出了有效的支护方案[10].

以山西某矿山西组2#煤3201材料巷为研究背景,采用数值模拟及现场实测的两种方法对巷道支护改进进行了分析,得出巷道大变形的原因,并在原有支护基础上提出新的支护设计,有效地解决了巷道的支护难题,保证了工作面安全生产。

1 工程条件分析

井田内主采煤层为山西组2#煤,煤层东厚西薄,最薄1.60 m,最厚3.50 m,均厚2.20 m[11]. 2#煤层结构较复杂,含0~2层夹石,基本顶为细砂岩,厚度3.5 m,层状f=5;直接顶为泥岩,易碎、易风化,均厚2.5 m,,层状f=4;煤层均厚2.18 m,黑色,f=2,底板为泥质砂岩,均厚3.7 m,f=4.5~5.5. 工作面主要为泥岩、煤和泥质砂岩构成,煤岩体结构复杂,比较松软、破碎,导致煤层强度低,单轴抗压强度仅为10 MPa.

2 巷道原岩应力实测与分析

2.1 原岩应力测点布置

为进一步了解高应力条件下的软岩变形特性,进行现场观测,本次测量总计布置5个测点,其中3201材料巷布置3个测点,西翼回风巷布置2个测点(见图1). 现场使用钻孔套芯应力进行应力测量,钻孔套芯共计17 m,应力传感器采用空心包体应力型传感器。

图1 应力测点布置图

2.2 实验分析与结论

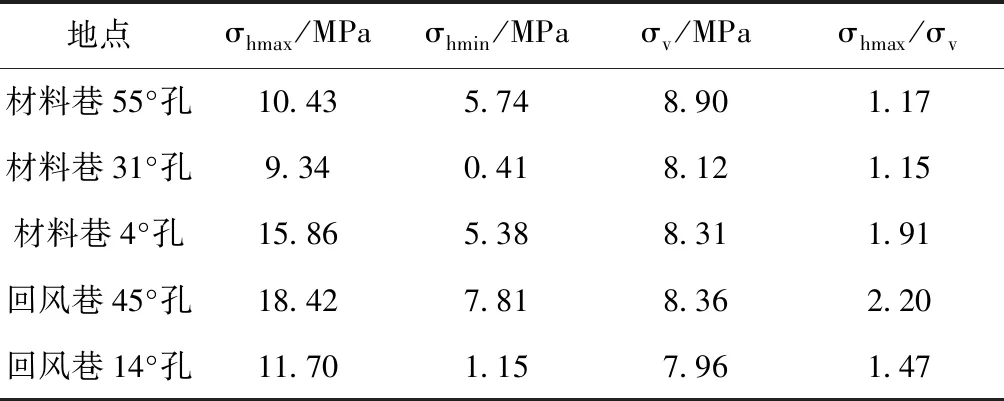

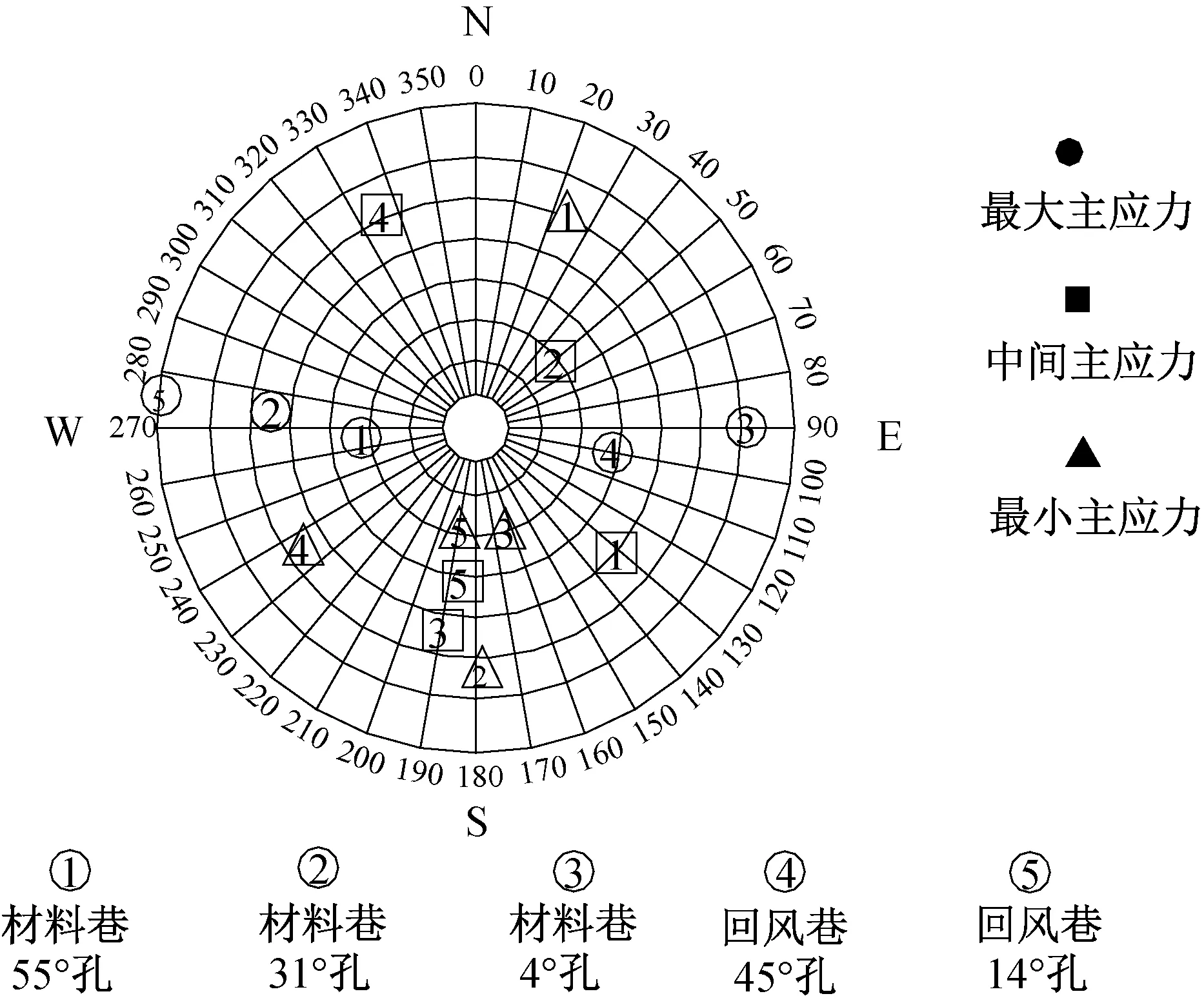

3201材料巷和西翼回风巷原岩应力测量结果见表1,图2. 井下最大主应力大致呈水平方向,最大水平应力为垂直应力的1.15~2.50倍。最大水平构造应力的方向是沿煤层倾向。采区顺槽煤巷由于其断面垂直于最大水平应力,直接受高应力作用,在顶底板形成高应力集中。以往采场顺槽两帮大多炸帮严重,并常伴随着顶板岩层破碎,底鼓严重,支护难度较大。因此,保证巷道稳定性的关键在于巷帮的支护(顶板也同样重要),通过采取特殊支护能有效地减少两帮的塑性破坏区,保证巷道围岩稳定。

表1 原岩应力测量结果表

图2 各测点主应力立体网络图

3 支护方案的确定

针对原岩应力分布特征,巷道破坏从帮部的破坏开始,同时由于煤层强度较低,巷道开挖后煤帮内应力集中,应力大幅超过煤体的单轴抗压强度,在支护不足的情况下,煤帮的破坏逐步向深部延深,致使巷道两帮变形严重,并伴随着顶底板变形。因此,根据以往支护设计与试验段围岩的实际情况,本次设计在巷道原有支护的基础上提出巷道两帮及顶板支设采用注浆锚索配合高预紧力锚杆锚索的新型支护方式,支护设计参数见图3.

图3 巷道新型支护方案图

3.1 顶板支护方案设计

巷道顶板采用锚杆、锚索、M4型钢带、钢塑网联合支护,顶锚杆采用规格为d22 mm×2 400 mm左旋无纵筋螺纹钢筋,间排距为800 mm×800 mm,两侧顶锚杆距巷帮均为800 mm. 锚杆采用树脂药实现全长锚固,树脂药规格分别为CK2370快速、Z2370中速。巷道顶板每两排安装3根强预拉力中空注浆锚索,五花型布置。锚索规格为d24.6 mm×7 000 mm,采用全长锚固方式,每根锚索采用一节CK2370型快速树脂药卷,首先实行端锚,安装后应用气板机施加高预紧力,之后在不影响掘进作业的前提下尽快对锚索注浆,以达到全长锚固的效果。锚索托盘采用d250 mm圆形托盘,厚度不低于4 mm.

3.2 两帮支护方案设计

巷道两帮采用锚杆、锚索、钢带,金属网联合支护,其中左帮采用2.2 m长M型钢带,右帮采用2.8 m长M型钢带,金属网采用4~6 mm铁丝编制而成,锚杆规格为d20 mm×2 400 mm,间排距为800 mm×800 mm,每两排安装2根强预拉力中空注浆锚索,锚索规格为d24.6 mm×6 000 mm,锚杆、锚索均采用树脂药实现全长锚固。

4 数值模拟分析

为更直观地了解岩层间的界面、岩层内的分布以及岩石节理裂隙,采用UDEC方法对巷道进行数值分析。

4.1 数值模型的建立

根据3201材料巷支护方案现场试验所得数据,进行对比性数值模拟,本次模拟模型长40 m×高30 m. 模型内的岩煤层分布根据顶底板钻孔柱状图确定,岩层内含有层状节理,节理间距为0.25 ~1.0 m,巷道按实际尺寸及形状布置。

4.2 3201材料巷数值模拟分析

为了解支护方案改进后的巷道成型效果,根据新旧两种支护方案做了对比性数值模拟,为了剔除因地质条件变化而造成的影响,假设新型支护方案巷道段的地质条件相同。数值模拟结果分别见图4,5.

图4 巷道围岩塑性区模拟对比图

图5 巷道位移模拟对比图

图6 新旧支护方案位移曲线对比图

由图4可知,通过对支护方案的改进,巷道两帮的塑性破坏区由原有的4 m降低至2 m,低于煤帮支设的锚杆长度,顶板的塑性深度为5 m,底板塑性破坏区深度约3 m.

由图5可知,采用支护改进方案后,巷道位移变形量明显下降,左帮由109 mm降低至66 mm,右帮由133 mm下降至65 mm,顶、底板位移变形量由超过130 mm下降至50 mm左右。

5 现场实测数据分析

在试验及数值模拟的基础上,在3201材料分别选取100 m进行了新旧支护方案现场试验,对其巷道位移进行实时监测,收集数据并制作变形曲线,见图6.

由图6可得,通过改进支护,巷道整体围岩位移得到控制,顶板位移量由133 mm降低至50 mm,两帮移近量由大于150 mm降低至50 mm以下,巷道围岩变形量降低了60%~70%,支护效果显著,较好地保证了巷道的稳定。

6 结 论

针对高应力、高温条件下软岩巷道支护困难的问题,通过原岩应力实测,得出巷道以水平应力为主,垂直应力对巷道的稳定性几乎没有影响,水平应力是垂直应力的1.15~2.50倍。 设计了以注浆锚索,高预紧力锚杆锚索,以及帮部锚索联合的新型支护方式,并进行现场实测,实测结果可知,巷道围岩变形量降低了60%~70%,较好地保证了巷道的稳定,一定程度上降低了巷道的支护费用及维护费用,保证了工作面安全回采。