7B04-T6铝合金新型纳米涂层外场腐蚀环境下电化学性能研究

慕仙莲,胡杨,金涛,伍少华,刘成臣

(中国特种飞行器研究所 结构腐蚀防护与控制航空科技重点实验室,湖北 荆门 448035)

飞机在在海洋环境下使用时,要经受盐雾、高低温、湿热、光照等有害环境要素的腐蚀作用,将严重降低其日历寿命和使用寿命,也会带来巨大的经济损失[1-3]。近年来,7B04-T6铝合金由于其本身具有较好的力学性能、导电性能及耐蚀性能成为了飞机上追逐使用的材料之一。同时,新型纳米涂料的超薄、超轻、优异防腐性、环保性这些特点也备受青睐[4-5]。在7B04-6铝合金表面采用纳米涂层作为防护层,在耐候性方面能否兼容二者的优点,是工程应用考虑的焦点问题。电化学阻抗技术可快速、有效地检测金属/涂层的耐蚀性能[6-7]。已有的研究主要集中于实验室加速模拟腐蚀试验前后,金属/涂层的腐蚀损伤失效行为[8-9],对于真实外场暴露试验后,金属/涂层腐蚀损伤失效行为的研究报道很少[10-12]。文中选取了新型纳米涂层体系与天津天津灯塔涂料股份有限公司传统防腐涂层体系,将二者喷覆于7B04-T铝合金表面,开展两类涂层体系在高湿热、高盐雾、强太阳辐射等综合腐蚀环境下的户外大气暴露试验。再采用电化学阻抗技术对其在暴露试验前后分别浸泡于 3.5%NaCl溶液中的电化学阻抗谱变化行为进行研究,从而比较两类涂层体系在海洋大气环境下的耐蚀性能,为新型纳米涂层体系应用于航空装备的防腐提供工程依据。

1 试验

1.1 试验件及试验条件

试验件选用材料为7B04-T6铝合金薄板,材料化学成分见表1。试件尺寸为150 mm×50 mm×2 mm。试验件表面采用硫酸阳极化处理。其喷涂的纳米涂料为德国TegoChemie公司生产的Silikopon EF 硅烷环氧杂化树脂,固化剂选用德国固赛Dynasylan AMEO。树脂使用前用乙酸丁酯和正丁醇稀释,与固化剂质量配比为 4:1。该体系为底面合一的涂层体系,涂层厚度为40~50 μm,编号为X系列试验件。对比用涂层体系为天津灯塔涂料股份有限公司提供的环氧底漆(TB06-9,15~25 μm),聚氨酯面漆(TS96-71,40~50 μm),编号为D系列试验件。

表1 7B04-T6铝合金的化学成分 %

外场暴露试验前,对每组试验件进行划痕处理,以模拟涂层遭受偶然损伤后的保护效果,试验件的外场暴露试验状态如图1所示。划痕方法为试样中部含纵向10 mm、横向20 mm长的“十字交叉”划痕,划痕穿透涂层体系至金属基体。外场暴露试验周期为1年。永兴岛试验站在我国最南端,具有高温、高湿、高盐雾、强太阳辐射的恶劣气候特点,是我国热带海洋气候环境的典型代表,适合考核材料工艺的环境适应性。

图1 7B04-T6铝合金涂层试验件外场暴露试验

1.2 电化学阻抗测试

采用CS电化学工作站对两类涂层在外场暴露试验1年后的试验样品进行交流阻抗测试,测试时采用三电极体系,7B04-T6铝合金/涂层为工作电极,铂片为辅助电极,饱和甘汞电极为参比电极。测试参数:加载交流扰动电压为 10 mV,正弦波频率范围为100 kHz~10 mHz。利用VersaStudio软件对试验数据进行采集测量,Zplot软件进行参数拟合。试样的测试面积为19.6 cm2,在室温下完成。

2 结果与讨论

2.1 电化学阻抗性能测试

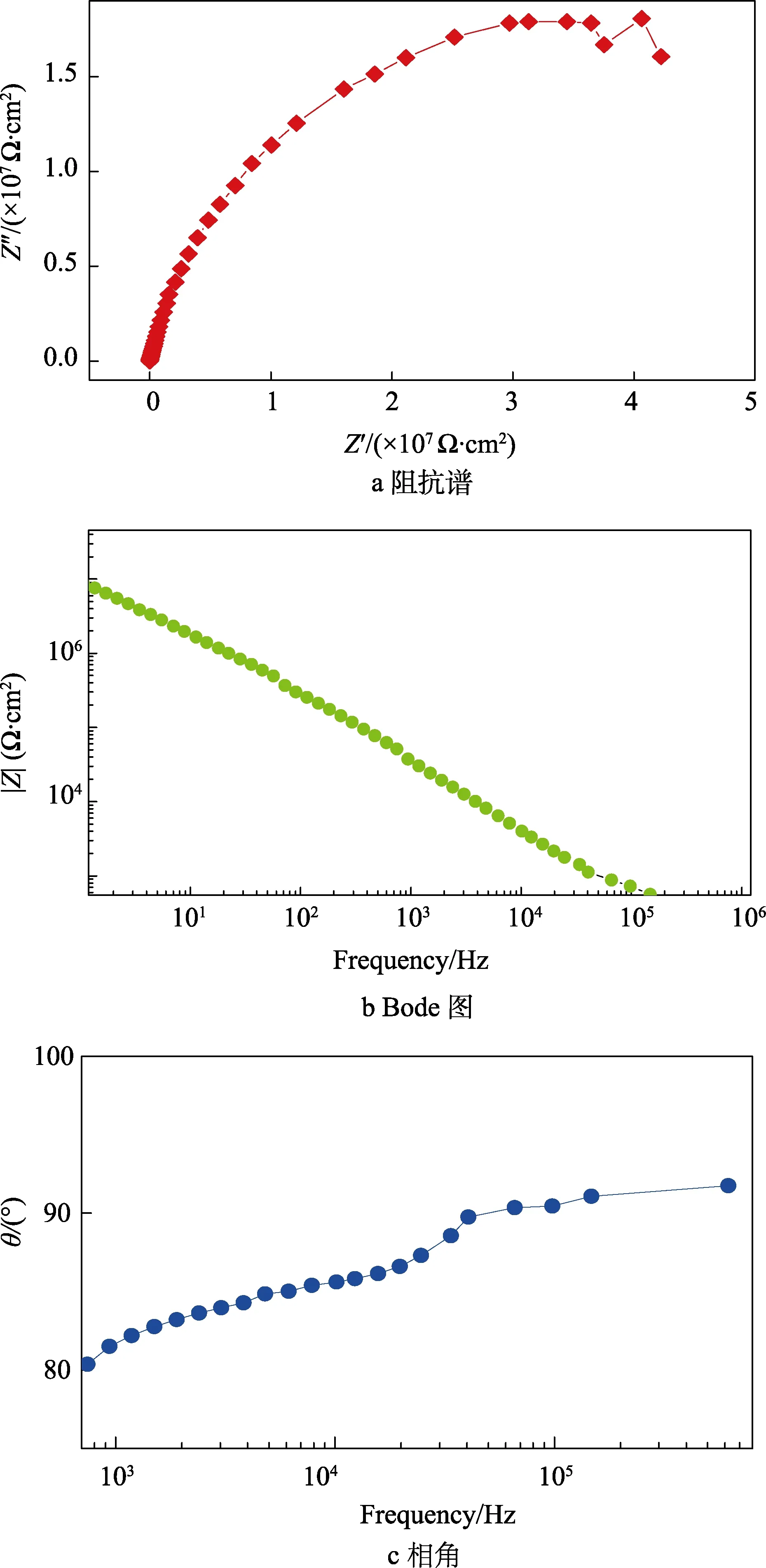

利用3.5%的NaCl溶液,将西沙永兴岛暴晒1 a的预损伤试验件X的无损损伤部位浸泡1 d后,测试其阻抗,Nyquist图谱如图2所示。阻抗谱(图2a)表现为单一容抗弧,其高频区域较为稳定,而低频区域出现少量杂散点。可见 X体系图层具有较高的阻抗,导致通过的电流极小,出现较大幅度的偏离,电化学工作站对这部分数据无法准确监测。

将频率f值、阻抗模值|Z|分别取对数后,进行数值拟合,如图2b所示,该曲线斜率近似为-1,可知相位角频率曲线在较宽范围接近-90°。结合图 2b、图 2c,可知 X体系涂层件的阻抗谱具有一个时间常数特征,其阻抗表现为单容抗弧特征。由此可见,7B04-T6/X体系涂层试验件,在西沙永兴岛户外暴露1 a后,其铝合金基体未发生腐蚀,X涂层体系具有较好的耐腐蚀性能。

图2 7B04/X体系涂层件在3.5%NaCl溶液浸泡1 d的Nyquist图

由图 2a可见,该涂层体系的阻抗谱具有单容抗弧的特点,利用Zview 2软件进行阻抗谱拟合,建立相应的等效电路,如图3所示。其中Rs为NaCl溶液的电阻,Rp表示电荷转移电阻,CPE表示双层电容,其由两个参数来定义,即CPE-T,CPE-P。

因此CPE元件的阻抗Z可以表示为:

式中,这一等效元件的幅角为φ=-pπ/2,由于它的阻抗数值是角频率 ω的函数,而它的幅角与频率无关,故文献上把这种元件称为常相位角元件[8]。此外,由图3可推出试件阻抗Z的表达式为:

图3 电化学阻抗等效电路

X体系涂层4次测试结果由Zview软件解析后,结果见表2。可见,隔绝层的电容值很小,涂层的电阻值却较大。4次测试结果均值:涂层电阻为 207 MΩ·cm2,涂层电容为0.277 nF/cm2,拟合误差均小于5%。忽略涂层电容对阻抗的影响,则Z的表达式为:

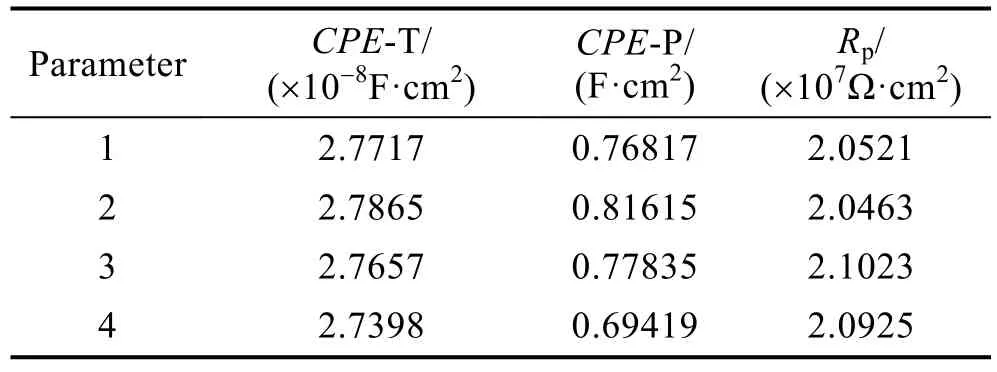

表2 电化学阻抗谱参数

2.2 3.5% NaCl溶液浸泡对新型纳米涂层体系耐腐蚀性能的影响

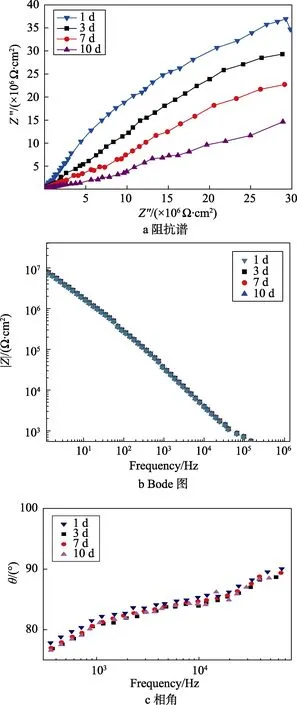

将X系列试验件浸泡于3.5%NaCl溶液中,测试其3、7、10 d的阻抗值,并与浸泡1 d的测试值进行拟合对比,如图4所示。其阻抗图仍表现为单一容抗弧特征,而阻抗数据为同一数量级,可见 X涂层体系完好,NaCl溶液浸泡并没有降低其耐蚀性能。从图4b、图4c可见,X涂层在浸泡7 d后,其阻抗模值和相位角曲线均逐渐下降。从表3可见,CPE-T值不断增大,Rp值不断减小。说明随着盐溶液浸泡时间的增加,水介质不断扩散,进入涂层内部,使涂层的介电常数、电导率逐渐增大,从而增加了涂层的导电性。从阻抗谱曲线可见,阻抗值并未发生弥散现象,推断水介质并未穿透涂层到达金属基体,金属基体也并未产生腐蚀产物。

2.3 耐蚀性能比较

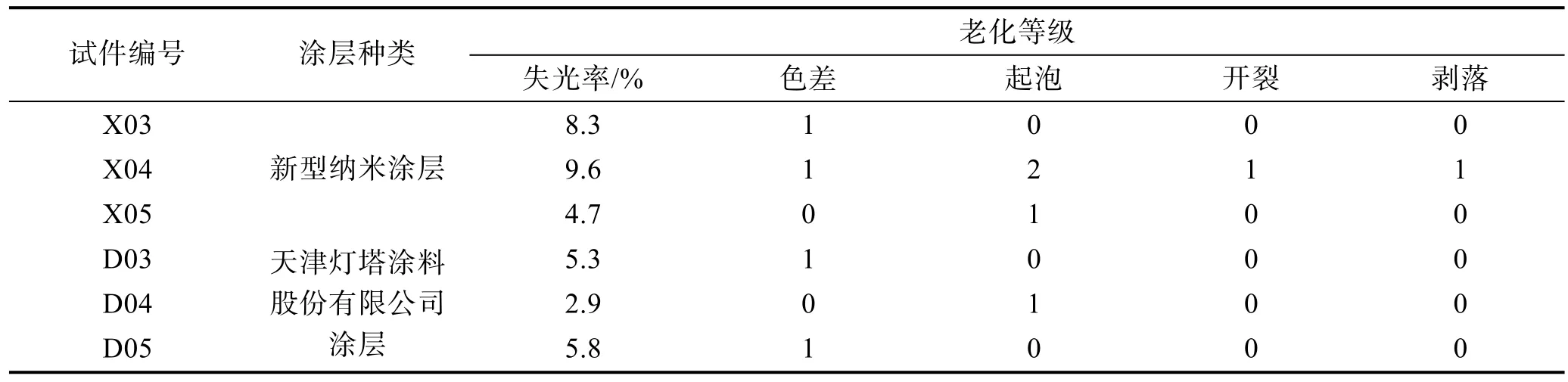

对比涂层原始照片与暴露1 a的宏观照片,可见两类涂层体系并无脱落、粉化现象,划痕部位却均出现起泡、开裂、脱落等损伤,如图5、图6所示。按照GB/T 1766—2008《色漆和清漆涂层老化评级方法》对两类涂层的光泽、色差、起泡、开裂等评定,结果见表4。图6a中,新型纳米涂层在外场暴露1 a后,部分试件平板区边缘出现了起泡、开裂,并伴有轻微的锈蚀损伤。推断是由于涂层体系较薄,试件边缘喷涂厚度过薄,导致涂层出现了局部损伤后,水介质、盐溶液从涂层破坏区域进入了基体。此种损伤属于喷涂质量差造成的,不是暴晒试验导致的。结合表4数据,可见两类涂层体系的开裂、剥落等老化等级均在0级与1级之间,两类涂层在西沙永兴岛自然环境试验条件下可耐腐蚀1 a。两类涂层的失光率均小于 10%,色差等级均小于 1,对于防腐性涂层可忽略不计。

图4 涂层在3.5%NaCl溶液浸泡后的Nyquist图

表3 涂层在3.5%NaCl溶液浸泡后电化学阻抗谱参数

图5 原始照片

图6 暴露1年宏观照片

表4 新型纳米涂层与传统涂层老化等级评定表(非划痕区域)

采用扫描电镜对两类涂层划痕处进行扫描观察,如图7所示。新型纳米涂层已被破坏(图7a),出现了起泡、脱落现象,且裸露的7B04铝合金出现褐色锈迹。相对新型纳米涂层,天津灯塔涂料股份有限公司涂层也出现起泡、剥离现象,但划痕边缘的涂层仍比较致密,未见基体有扩散的腐蚀坑出现。

图7 暴露1 a微观照片

综合可见,将试验件进行预损伤处理后,虽然暴晒时间仅为1 a,但仍很好地考核了其表面涂层的环境适应性,新型纳米涂层较天津灯塔涂料股份有限公司涂层耐腐蚀性较差。分析原因可能为涂层厚度过薄,建议筛选一套性能优异的面漆与新型纳米涂层配套使用,或者在纳米涂层用于飞机内部时,建议配合缓蚀剂 TFHS-15使用。相比而言,天津灯塔涂料股份有限公司涂料具有较稳定的耐环境性,但二者的耐腐蚀性能从宏观角度来对比差异性不大。

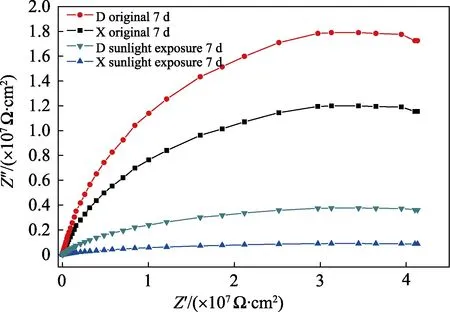

图8 X和D试件在3.5%NaCl溶液中浸泡7 d的Nyquist图

为进一步研究新型纳米涂层与天津灯塔涂料股份有限公司涂层在未损伤区域的耐腐蚀性能,采用电化学工作站,对其夹持段(非划痕区域)做抽样电化学阻抗测试,试验件为初始试验件、外场暴露试验后的试验件。两类试验件在3.5%NaCl溶液浸泡7天的测试结果如图8所示,从两类涂层的EIS图可见,两类涂层阻抗均表现为单一容抗弧特征,可见其腐蚀介质并未进入金属基体,金属表面与涂层间并无腐蚀产物出现。天津灯塔涂料股份有限公司涂层的阻抗半径较大(375 MΩ·cm2),纳米涂层的阻抗半径较小(119 MΩ·cm2),从该特征也说明天津灯塔涂料股份有限公司涂层具有较好耐腐蚀性能。

3 结论

新型纳米涂层在外场暴露试验1 a后,并未发生腐蚀损伤失效,仍具有较好的耐盐水性,但其耐候性差于天津灯塔涂料股份有限公司试验涂层。