玉米清选组合孔筛体设计与试验

王立军 冯 鑫 郑招辉 于泳涛 刘天华 马 杨

(东北农业大学工程学院, 哈尔滨 150030)

0 引言

现有谷物联合收获机应在常规喂入量下使用,超过此范围,单位谷物体积占有空间减小,影响各部件功能的正常发挥,清选损失将迅速增加[1],无法满足农业作物种植面积不断扩大的需求[2]。清选装置作为联合收获机关键部件之一,是处理谷物的最后一道工序,其性能直接影响籽粒损失率和清洁率等多项指标[3]。

研究者针对筛孔的尺寸、类型、排布和优化配置等方面进行了大量研究。焦红光等[4]对筛孔孔径与筛面倾角的优化配置进行研究,揭示筛孔孔径与筛面倾角对筛分分离粒度的交互效应;钟挺等[5]针对稻麦联合收获进行脱粒清选部件试验,探究了凹板筛筛孔大小与其他清选作业参数对脱粒与筛分效果的影响;王立军等[6]通过仿真试验探究贝壳筛筛孔排布与形状对风筛式清选装置的筛分效果影响,并对其进行优化,得到最优贝壳筛筛孔尺寸与排布最佳参数组合;江海深等[7]通过DEM仿真研究在不同筛面长度下,圆孔筛与方孔筛对煤炭直线振动筛筛分效率的影响;LI等[8]基于DEM离散元软件对大豆和芥末种子混合物振动筛分过程,进行了二维仿真试验,探究在不同喂入量下,物料的透筛效率和筛面长度与筛面物料运动规律的关系,以及筛面物料层的厚度对筛分效率的影响;焦红光等[9]通过试验探究了概率筛筛孔直径对煤用筛分机筛分效率的影响;CLEARY等[10]采用离散元法模拟了工业双层香蕉筛作业过程,探索粒子间能量传递与吸收对筛面筛分效率的影响。FERNANDEZ等[11]利用SPH单向耦合DEM模拟高速、高分散的颗粒流通过双层香蕉的流动特性。目前,国内外学者的研究主要集中于单一的筛孔类型对筛分效果的影响,对于不同筛孔组合孔筛体结构鲜有报道。

本文基于传统平面往复振动筛,通过理论分析判定籽粒在贝壳筛上运动状态,建立籽粒在贝壳筛孔斜面透筛模型,得到籽粒透筛概率。设计等距圆孔均布于贝壳筛孔四周,得到贝壳-圆孔组合孔筛体。为探究组合孔筛体对高喂入量脱出物的筛分能力,利用CFD-DEM耦合方法[12-14],在玉米脱出物不同喂入量下对组合孔筛、圆孔筛和贝壳筛清选效果进行对比。通过台架试验验证组合孔筛筛分性能,并与课题组前期研究的阶梯筛清选效果进行对比。

1 理论分析

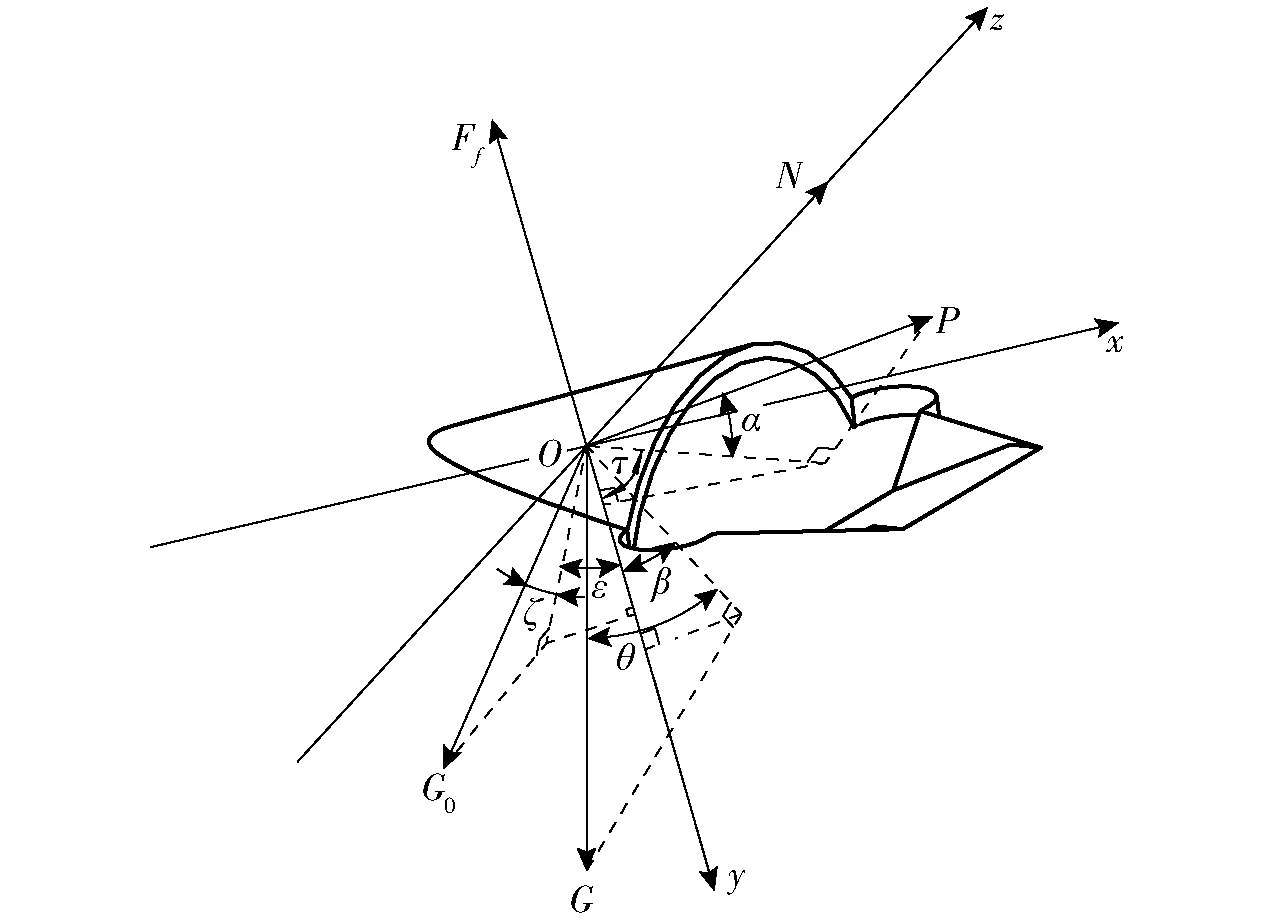

1.1 籽粒在贝壳筛上部受力分析

振动筛以简谐方式进行筛分作业,籽粒加速度方向角随着筛面加速度改变而改变,将籽粒所受惯性力分为4个象限进行分析[15]。以籽粒惯性力在第3象限时为例,籽粒与筛体接触点O为坐标原点,沿籽粒所受支持力和摩擦力反方向建立坐标轴x、y,垂直于平面Oxy建立坐标轴z,并对籽粒进行受力分析,如图1所示。

图1 籽粒在贝壳筛上部受力分析Fig.1 Stress analysis of maize in upper part of shellfish sieve

由力平衡方程得

(1)

其中

G=mg

(2)

G0=ma0

(3)

P=kmu2

(4)

Ff=Ntanδ

(5)

式中N——籽粒所受筛面支持力,N

P——籽粒所受风力,N

G——籽粒所受重力,N

G0——籽粒所受惯性力,N

a0——籽粒加速度,m/s2

Ff——籽粒所受摩擦力,N

Fy——籽粒沿y轴正方向的合力,N

m——籽粒质量,kg

θ——重力在xy平面上投影夹角,(°)

β——重力在yz平面上投影夹角,(°)

α——风力在xy平面上投影夹角,(°)

τ——风力在yz平面上投影夹角,(°)

ζ——惯性力在xy平面上投影夹角,(°)

ε——惯性力在yz平面上投影夹角,(°)

δ——籽粒与筛面摩擦角,取24.4°

u——风速,m/s

k——籽粒漂浮系数,m-1

整理公式(1)~(5)得

(6)

式中η——籽粒抛起系数

当η<0时籽粒被筛面抛起,η>0则沿筛面滑动。当η>0时,Fy>0籽粒沿筛面向后滑动;Fy<0时,籽粒沿筛面向前滑动。在筛分过程中由于气流场速度与筛面加速度的不断变化导致η的正负变化,因此在筛面加速度为第3象限时,籽粒具有被贝壳筛上部抛出或滑动两种状态。同理由其余3个象限内籽粒所受惯性力的情况可得,由于其贝壳筛孔上部特殊的外形,在贝壳筛上不同位置会使籽粒呈不同角度滑动或抛起状态,表明贝壳筛外形会使籽粒向其四周发散。

1.2 籽粒在贝壳筛孔斜面处受力分析

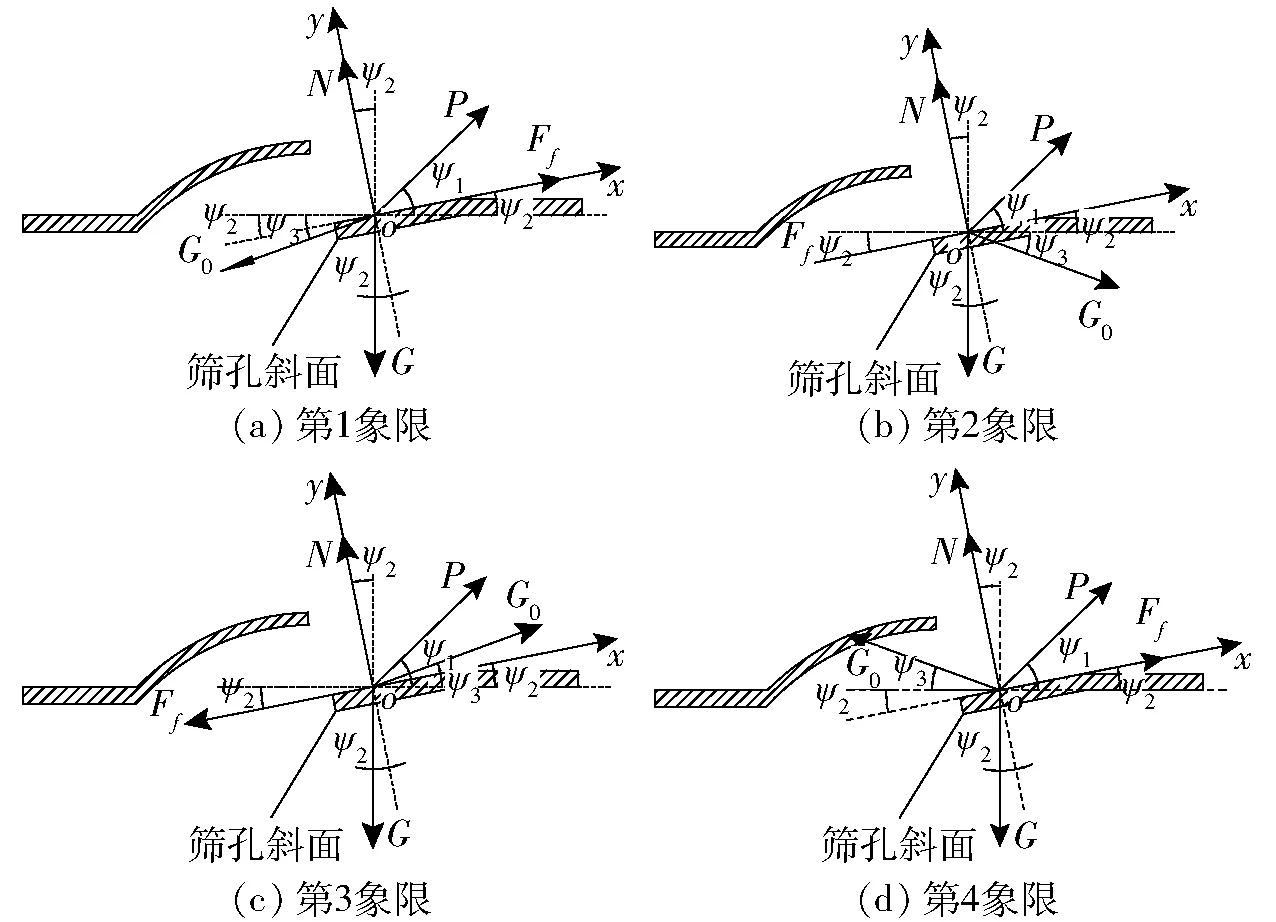

由于筛面加速度方向不同,籽粒惯性力分为4个象限进行受力分析,如图2所示。

图2 筛面加速度在不同象限时籽粒在筛孔斜面处受力分析Fig.2 Stress situation of maize on slope of sieve hole under different quadrants of acceleration of screen surface

以筛面加速度在第1象限为例,对籽粒的受力情况进行分析。以籽粒与筛面接触位置为坐标原点o,沿贝壳筛孔斜面方向为坐标x轴,垂直于贝壳筛孔处斜面方向为坐标y轴,根据籽粒受力平衡得出

(7)

式中A——筛面振幅,m

ψ1——风力与筛孔斜面夹角,(°)

ψ2——筛孔斜面与水平方向夹角,(°)

ψ3——筛子加速度方向角,(°)

t——筛面运动时间,s

ω——筛面振动角速度,rad/s

F——籽粒沿筛孔斜面所受合力,N

整理公式(7)得

(8)

式中a1——籽粒沿筛孔斜面加速度,m/s2

a2——筛孔斜面加速度,m/s2

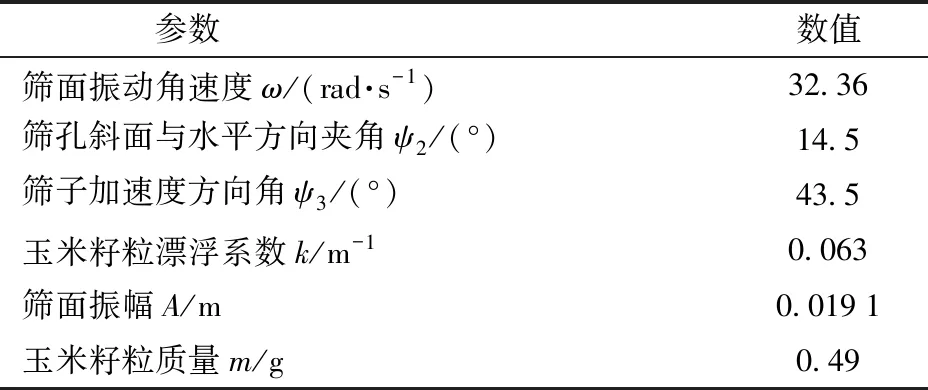

当N≤0时籽粒被筛面抛起;当N>0时籽粒沿筛孔斜面滑动,其中F>0籽粒向筛后滑动,F<0籽粒向筛前滑动,F=0时籽粒相对筛面静止。在入口气流速度为12.8 m/s、气流方向角为30°时,通过CFD-DEM耦合仿真提取贝壳筛孔斜面处气流速度为5.51~14.17 m/s,气流倾角为14.8°~20.2°,本文取17.5°进行研究。以6行玉米联合收获机田间作业状态为参考,筛体振动频率范围为4.45~5.85 Hz,选取其中心值5.15 Hz为基准值进行研究,计算得到筛子振动角速度为32.36 rad/s,实测贝壳筛孔斜面与水平方向夹角为14.5°,摇杆摆动极限位置连线与水平方向夹角为43.5°,曲柄(即筛面振幅)半径为0.019 1 m;确定玉米籽粒漂浮系数为0.063 m-1[16],选取德美亚一号玉米籽粒为研究对象,随机称取1 000粒,重复5次取平均值,得到单玉米籽粒质量为0.49 g,各参数如表1所示。

表1 筛面运动和籽粒物理特性参数Tab.1 Parameters of motion of screen and physical characteristics of grains

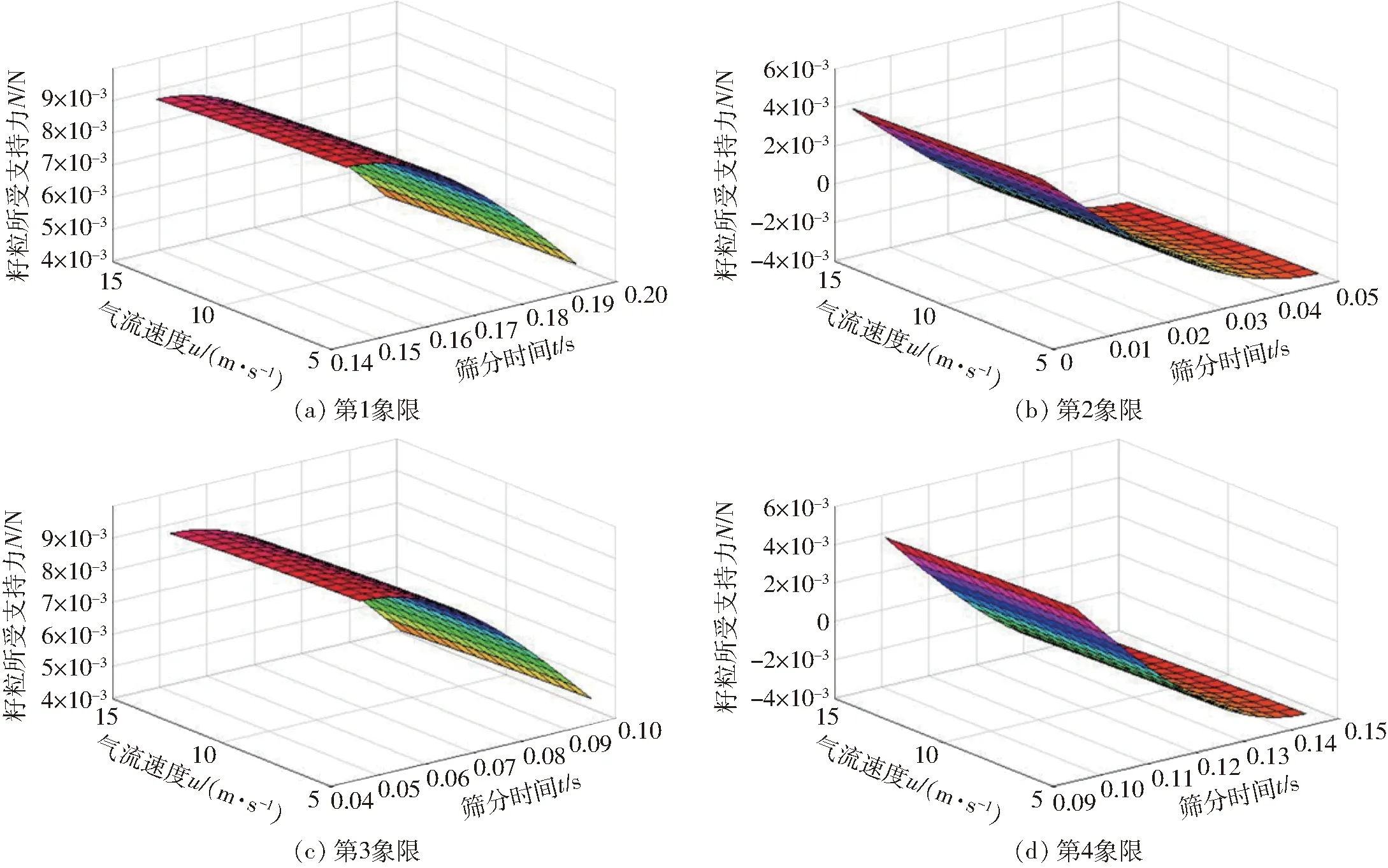

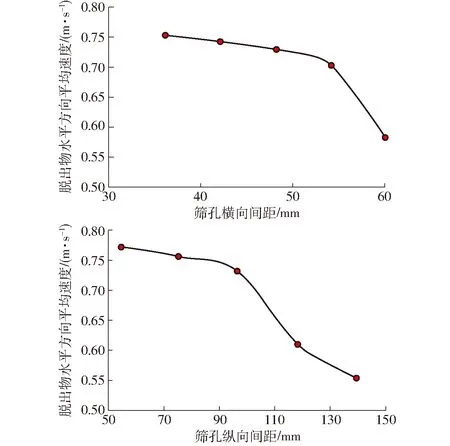

将各个参数代入公式(8)中,筛上籽粒被筛分时依次经过筛面加速度的第4、1、2、3象限,考察筛面运动一个周期内籽粒在贝壳筛孔中受力情况,运用Matlab软件进行数值模拟,得到筛面运动时间t、气流速度u和籽粒所受支持力之间的关系,如图3所示。

图3 筛面加速度在不同象限时籽粒所受支持力Fig.3 Support of maize under different quadrants of acceleration of screen surface

由图3分析可知,气流速度对籽粒所受支持力影响不明显,籽粒在筛孔斜面处是否抛起主要受筛面运动状态影响。提取筛面加速度不同象限中籽粒未被筛面抛起(即N>0)时筛面运动时间,将其代入公式(8)中,得到筛面运动时间t、气流速度u和籽粒沿筛孔斜面所受合力之间的关系,如图4所示。

图4 筛面加速度在不同象限时籽粒沿筛孔斜面受力分析Fig.4 Stress analysis of maize along slope of sieve hole under different quadrants of screen surface acceleration

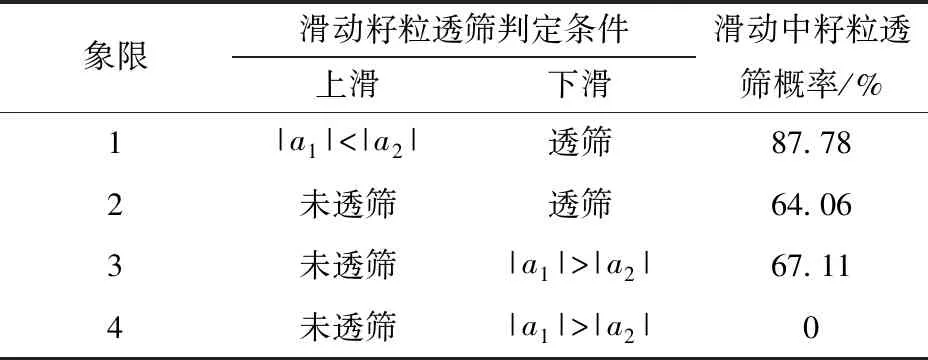

如图4可知,筛面加速度在4个不同象限时,籽粒沿斜面合力F>0或F<0,籽粒具有沿筛孔斜面上滑和下滑两种运动状态。

结合筛面运动确定籽粒滑动透筛条件,以筛面加速度在第1象限为例,筛面沿第1象限方向加速运动,筛孔斜面处籽粒上滑时,将籽粒与筛面加速度对比,若籽粒加速度小于筛面加速度,单位时间内籽粒相对于筛面向筛孔处运动即为透筛,反之则未透筛,同理得到筛面加速度不同象限滑动籽粒透筛判定条件,如表2所示。

将气流速度范围、筛面加速度不同象限籽粒滑动时的筛分时间和表1中参数代入公式(8)中,运用Matlab软件处理得到筛面运动时间t和气流速度u分别与籽粒沿筛孔斜面方向加速度a1和筛孔斜面加速度a2的关系,如图5所示。

表2 滑动籽粒透筛概率Tab.2 Probability of maize sieving

依据滑动籽粒判定条件,运用Matlab软件获得籽粒滑动透筛的曲面面积,并计算籽粒滑动透筛时曲面面积占籽粒滑动总曲面面积百分比,得到筛面加速度在不同象限时籽粒滑动透筛概率,如表2所示。

1.3 筛孔排布设计

根据上述理论分析,虽然贝壳筛对脱出物具有较高运移能力[17],但籽粒透筛率较低,尤其当玉米脱出物喂入量较高时,单一的贝壳筛会造成籽粒损失增加。鉴于圆孔筛对籽粒具有较高透筛性能,为使籽粒低损失、筛分高效率,同时保证籽粒一定的清洁率,在贝壳筛孔四周设置圆孔,构成贝壳-圆孔组合孔筛体。

图5 筛面加速度不同象限时籽粒和筛孔斜面的加速度分析Fig.5 Analysis of accelerations of maize and screen hole under different quadrants of acceleration of screen surface

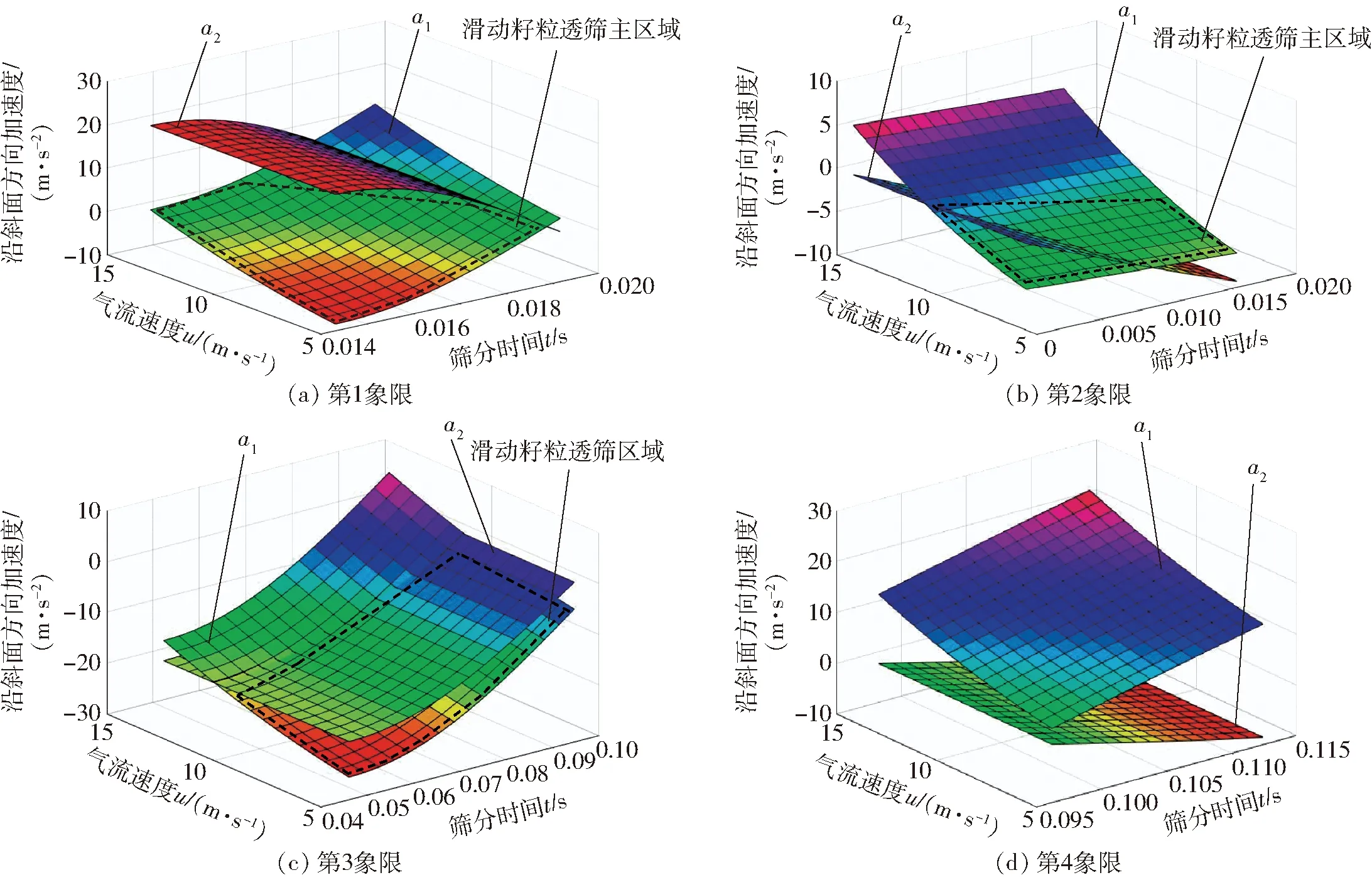

进行筛孔间距对玉米脱出物水平方向平均速度影响的单因素试验,结果如图6所示,保证贝壳筛对筛上脱出物一定的运移速度,以使贝壳筛孔横、纵间距最大化,确定组合孔筛中贝壳筛筛孔横、纵向距离分别为54 mm和96 mm。

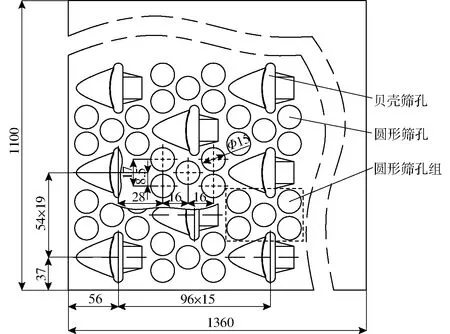

设相邻贝壳筛孔间面积为S1,圆孔面积为S2,相邻贝壳筛孔间可容纳圆孔数目为n,其关系为n=5,并沿贝壳筛四周均布,根据现有6行玉米联合收获机内清选装置尺寸要求,设定组合孔筛长度和宽度分别为1 360 mm和1 100 mm,组合孔筛具体尺寸参数如图7所示。

(9)

整理式(9)得

(10)

设计圆孔半径为7.5 mm,通过二维软件测得贝壳筛孔间面积为S1=1 840 mm2,为使籽粒达到最大透筛几率,相邻贝壳筛孔之间设计最多圆孔,并考虑筛孔间尺寸不干涉,综合分析得到每组圆孔数量

图6 筛孔间距对玉米脱出物水平方向平均速度的影响Fig.6 Effect of sieve pitch on horizontal average velocity of maize mixture

图7 组合筛筛孔尺寸参数Fig.7 Parameters of sieve size distribution

2 仿真

2.1 清选装置仿真模型

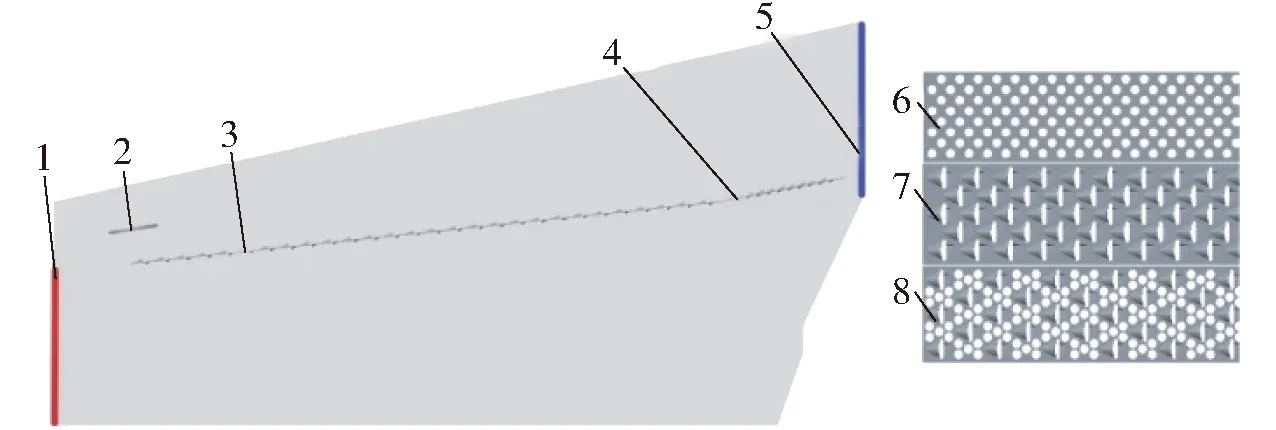

以6行玉米联合收获机清选装置为参考进行三维建模,其入风口高度和出风口高度分别为350 mm和412 mm;清选装置长度为1 634 mm,高度为918 mm;筛面长度为1 360 mm,筛面安装倾角为3.5°,筛面前后端与入风口和出风口距离分别为176 mm和96 mm,考虑到计算机处理能力,筛面宽度选取180 mm。选取贝壳筛筛孔长度、高度、横纵间距分别为21.68、10.86、30、55.04 mm,圆孔筛直径和横、纵间距分别为15、17.5、30 mm[7],如图8所示。

图8 清选装置三维模型Fig.8 Geometric model of cleaning device1.进风口 2.抖动板 3.筛体 4.尾筛 5.出风口 6.圆孔筛 7.贝壳筛 8.组合孔筛

2.2 玉米脱出物颗粒模型

以德美亚一号玉米为参考,通过Pro/E三维软件对玉米脱出物中各成分进行三维建模,将模型导入EDEM软件中,以各脱出物三维模型轮廓为填充边界,确定每个小球直径和坐标,完成小球填充,其模型如图9所示。

图9 脱出物各成分三维模型图Fig.9 Models of each component of maize

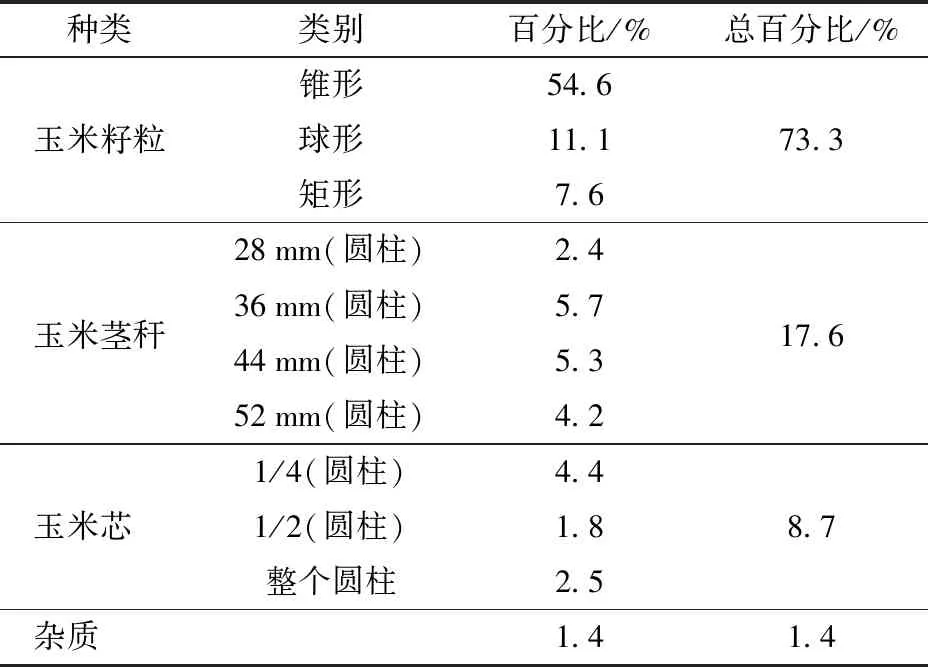

将各个成分按照比例进行设定,如表3所示[18]。

表3 玉米脱出物各成分百分比Tab.3 Percentage parameters of maize mixture

2.3 参数设置

2.3.1颗粒相参数

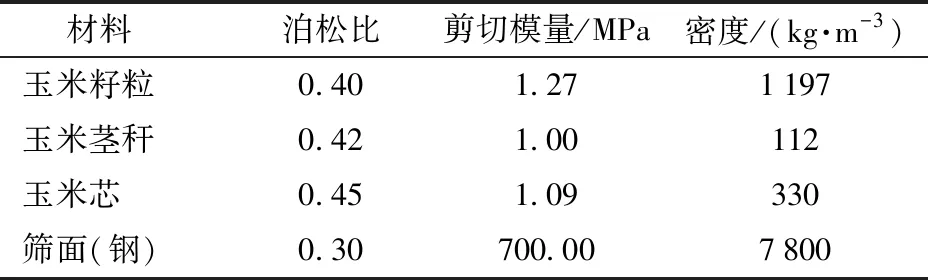

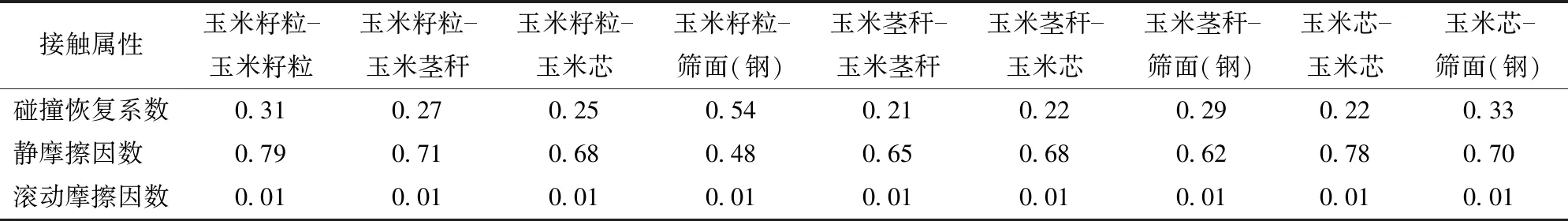

对各个材料力学特性和物料间接触属性进行设定,参数分别如表4和表5所示[19]。

表4 材料力学特性参数Tab.4 Parameters of mechanical properties of materials

EDEM软件中接触模型设置Hertz-Mindlin无滑动模型。设定清选装置振动频率为5.15 Hz,振幅为19.1 mm。为保证选取参数与玉米联合收获机实际作业时的一致性,设定清选装置入口气流速度为12.8 m/s,气流倾角为30°。EDEM软件中时间步长为Rayleigh时间步长的20%,Fluent时间步长为EDEM软件设置的时间步长100倍。

2.3.2颗粒工厂设置

在仿真模型中抖动板处设置颗粒工厂,依据玉米脱出物类型所占百分比,设定喂入量为5 kg/s,设置颗粒工厂中锥形、球形、矩形玉米颗粒数分别为1 376、199、239;28、36、44、52 mm圆柱茎秆数分别为246、283、340、134;根据玉米芯破碎程度分为四分之一圆柱、二分之一圆柱、整体圆柱体,颗粒数分别为326、230、236,喂入量2~6 kg/s时依据喂入量为5 kg/s时各类脱出物颗粒按比例进行设定。设定各类脱出物1 s内均匀生成,通过仿真试验确定玉米籽粒从抖动板下落时竖直方向速度很小(小于0.1 m/s),可忽略,水平速度为0.1~0.7 m/s,因此设定喂入时物料初速度为0.1~0.7 m/s内的随机值。

表5 材料间接触属性参数Tab.5 Parameters of interaction properties of materials

2.4 试验设计

在玉米脱出物喂入量为2~6 kg/s、气流速度为12.8 m/s、气流方向角30°、振动频率为5.15 Hz的条件下,探究3种类型筛孔筛分后籽粒清洁率、损失率和筛分效率并进行比较分析。

3 结果分析

3.1 玉米脱出物筛分过程

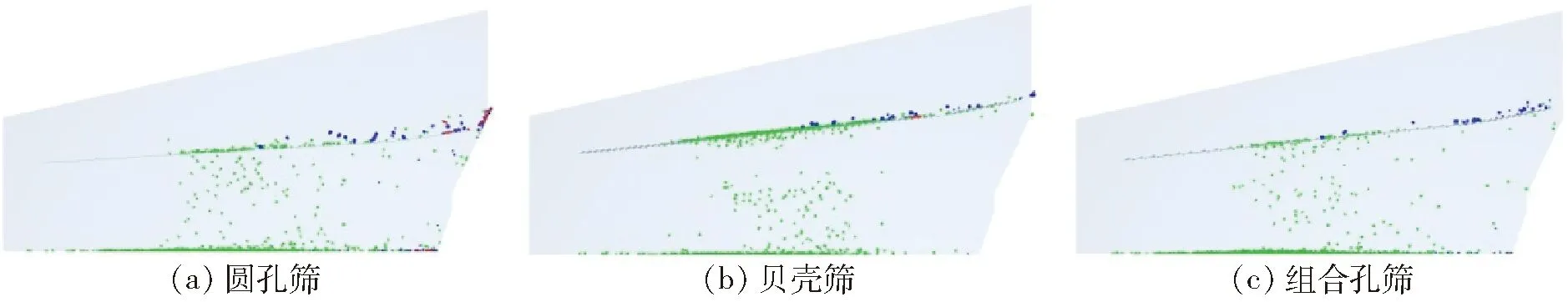

在玉米脱出物喂入量为5 kg/s、筛分时间为2 s时,不同筛型的筛分状态如图10所示,图中玉米秸秆为红色,玉米芯为蓝色,玉米籽粒为绿色。

由图10可见,在仿真时间为2 s时,圆孔筛上剩余籽粒较少,筛上和筛下杂余较多,圆孔利于玉米脱出物透筛,但推送杂余能力较弱;贝壳筛上剩余籽粒较多,筛分籽粒能力较弱,清选装置内剩余杂余较少,贝壳筛孔推送杂余能力较强致使杂余透筛几率变小;组合孔筛上剩余籽粒和筛分后杂余均较少,证明组合孔筛既保留了圆孔筛对籽粒较高透筛率,同时也具有贝壳筛对杂余较强的推送能力,相比于单一圆孔筛和贝壳筛的筛分性能有所提高。

图10 不同筛型脱出物筛分状态Fig.10 Sieving status of maize mixture for different sieve types

3.2 不同筛型对脱出物速度的影响

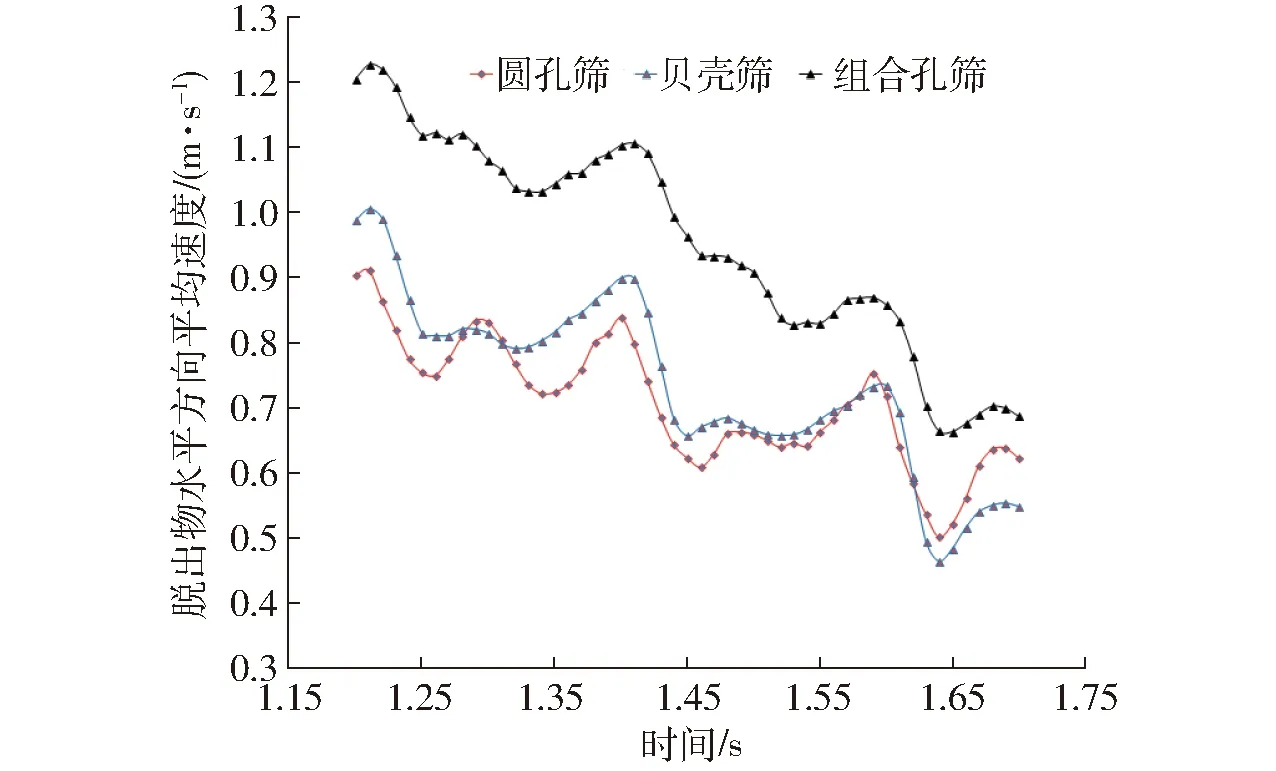

在筛分过程中设置1 s时颗粒生成结束,根据仿真情况确定在1.2 s时,玉米脱出物在筛上开始稳定筛分,在1.7 s后大部分杂余从清选装置排出,因此提取筛分过程1.2~1.7 s内,在玉米脱出物喂入量为5 kg/s下,筛上玉米脱出物水平方向平均速度,如图11所示。

图11 脱出物水平方向平均速度随时间变化曲线Fig.11 Regular pattern of horizontal velocity of maize mixture change with time

在1.2~1.57 s内,玉米脱出物在贝壳筛上水平速度大于其在圆孔筛上的水平速度,这是因为在此时间内,玉米脱出物刚开始筛分堆积较多,贝壳筛对其推移能力较强,脱出物在水平方向平均速度较大;在1.57~1.7 s内,玉米脱出在圆孔筛上水平速度大于其在贝壳筛上的水平速度,这是因为在此时间内,由于脱出物物料特性不同,大部分杂余与籽粒沿水平方向分层,杂余堆积程度减弱,相比于贝壳筛,圆孔筛对气流场的阻挡作用较弱,气流场对脱出物运移能力变强,因此玉米脱出物在圆孔筛上水平速度逐渐大于其在贝壳筛上的水平速度。在1.2~1.7 s内,玉米脱出物在组合孔筛上水平方向速度均大于其在圆孔筛和贝壳筛筛上水平速度,组合孔筛体既具有贝壳筛的推送能力,并保证了筛上气流场的流畅度,表明其对脱出物运移能力强,利于脱出物在筛上水平分层,从而缩短了筛分时间,提高了筛分性能。

3.3 不同筛型对筛下脱出物分布的影响

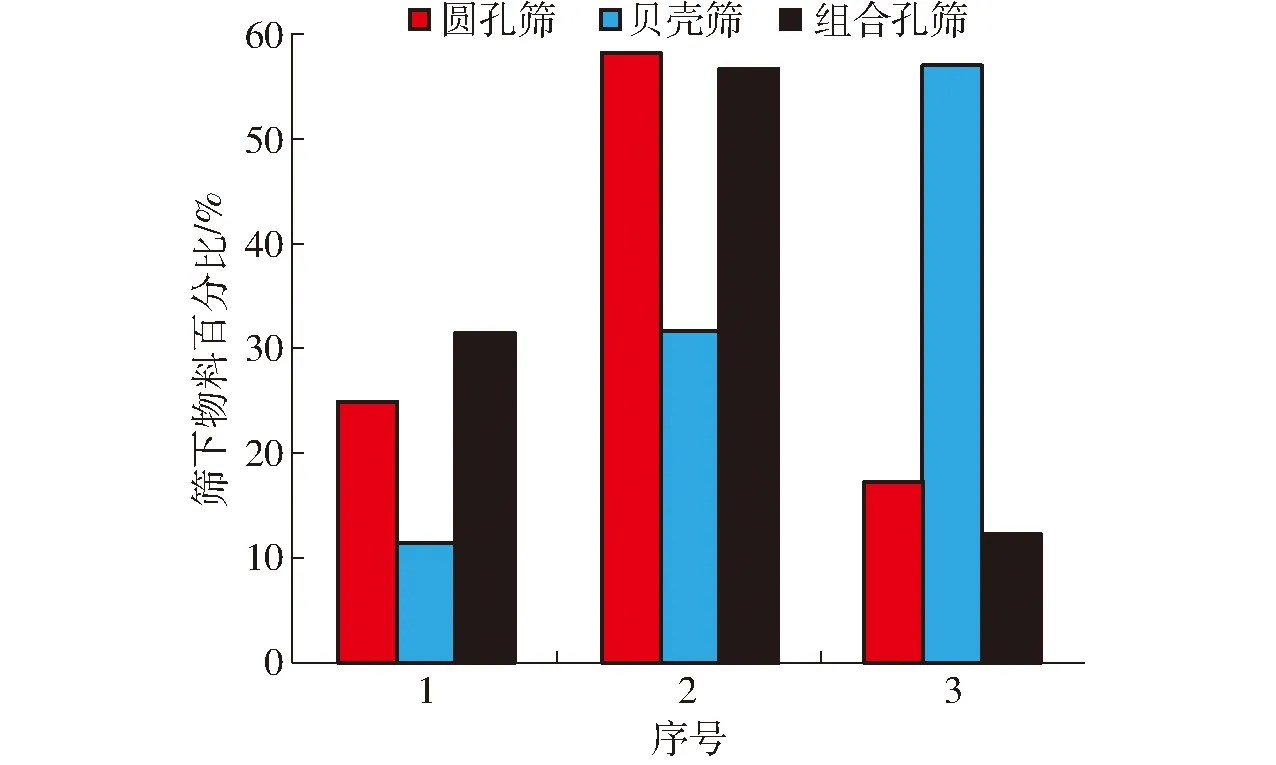

在玉米脱出物喂入量为5 kg/s的条件下,对不同类型筛孔筛分后筛下籽粒分布进行统计分析,将筛下入风口至出风口水平方向依次等距离分为前、中和后3部分,分别比对应编号1、2、3,统计筛分后籽粒在3部分所占筛下总籽粒百分比,其结果如图12所示。

图12 筛下籽粒分布百分比Fig.12 Distribution of maize under sieve

分析图12可知,3组筛型的主要透筛区域集中于前、中两部分。组合孔筛在筛下前、中两部分籽粒总分布相比于圆孔筛和贝壳筛籽粒分布多出4.98个百分点和44.94个百分点,说明组合孔筛籽粒透筛能力高于单一圆孔筛和贝壳筛;组合孔筛后部筛下籽粒分布较少,表明组合孔筛具有对较高喂入量的筛分能力。

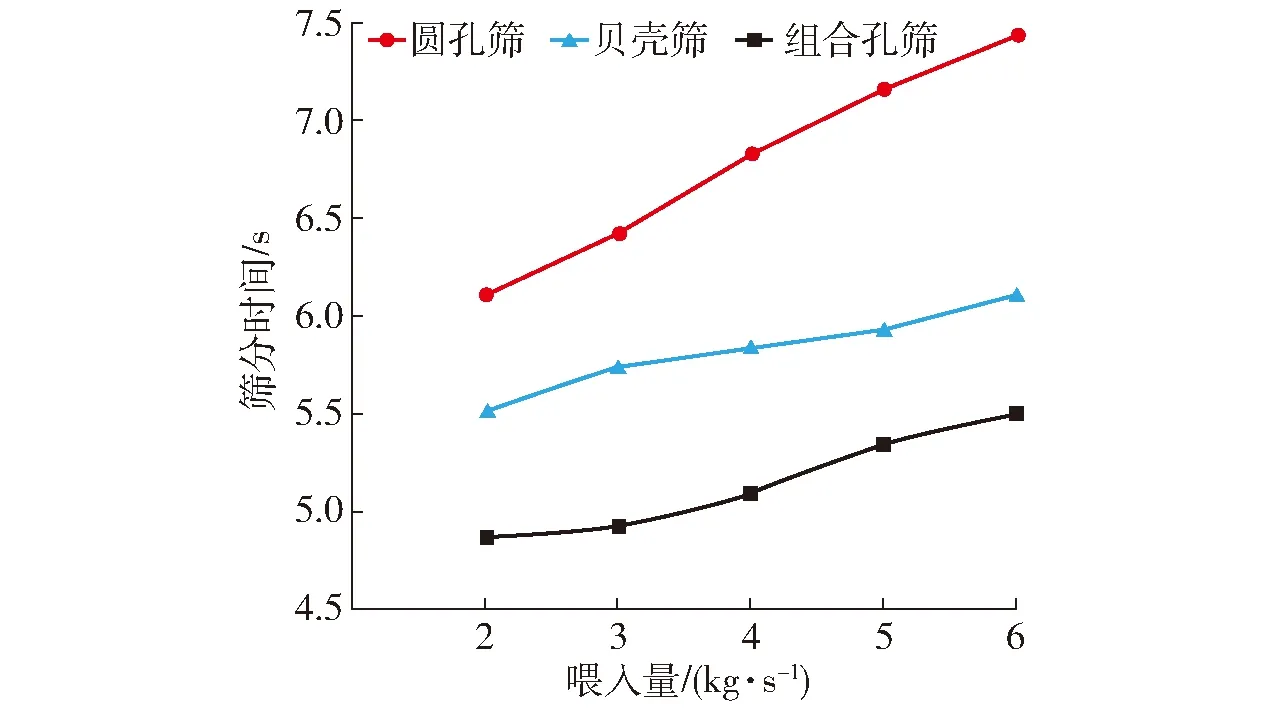

3.4 不同筛型对筛分时间的影响

不同喂入量下3种不同筛型的筛分时间如图13所示。3种不同筛型的筛分时间随着喂入量增加而增加,在不同喂入量的工况下,组合孔筛筛分时间均小于圆孔筛和贝壳筛,在喂入量为5 kg/s和6 kg/s情况下,组合孔筛筛分时间分别为5.34、5.50 s,相比圆孔筛和贝壳筛分别缩短1.82、0.59 s和1.94、0.61 s,由此可知组合孔筛对喂入量的筛分能力较强,对于喂入量较高(现6行玉米联合收获机正常作业状态下玉米脱出物喂入量为5 kg/s)的情况下能够稳定作业。

图13 不同筛型的筛分时间Fig.13 Sieving time for different sieve types

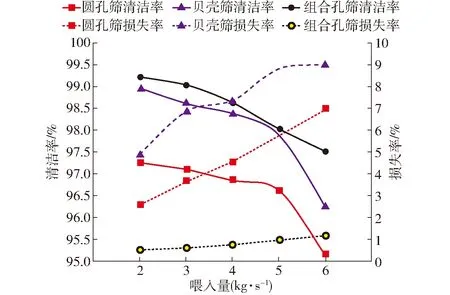

图14 不同筛型籽粒清洁率和损失率Fig.14 Cleaning rate and loss rate of maize for different sieve types

3.5 不同筛型对清洁率和损失率的影响

对仿真结果处理,得到3种不同筛孔类型筛分后籽粒清洁率和损失率随不同喂入量影响规律,如图14所示。3种筛型作业后籽粒清洁率和损失率随着喂入量的增加分别呈下降和上升趋势,其中组合孔筛在不同喂入量的工况下籽粒损失率均低于2%,清洁率均高于97%,在喂入量为5、6 kg/s情况下,其籽粒损失率分别为0.97%、1.15%,相比于圆孔筛和贝壳筛分别减少了4.79个百分点、7.85个百分点和5.79个百分点、7.84个百分点,在喂入量为6 kg/s时,组合孔筛籽粒清洁率为97.53%。

4 性能试验

为验证组合孔筛筛分性能,对东北农业大学原有贯流式风筛清选装置试验台架进行改装,分别通过风机变频器、气流方向角调节板和振动筛驱动变频器,将气流速度、气流方向角、筛面振动频率和筛面倾角分别设定为12.8 m/s、30°、5.15 Hz和3.5°。为尽量减小试验误差,每次试验在5 s内喂入25 kg和30 kg玉米脱出物,以保证喂入量为5 kg/s和6 kg/s,如图15所示。

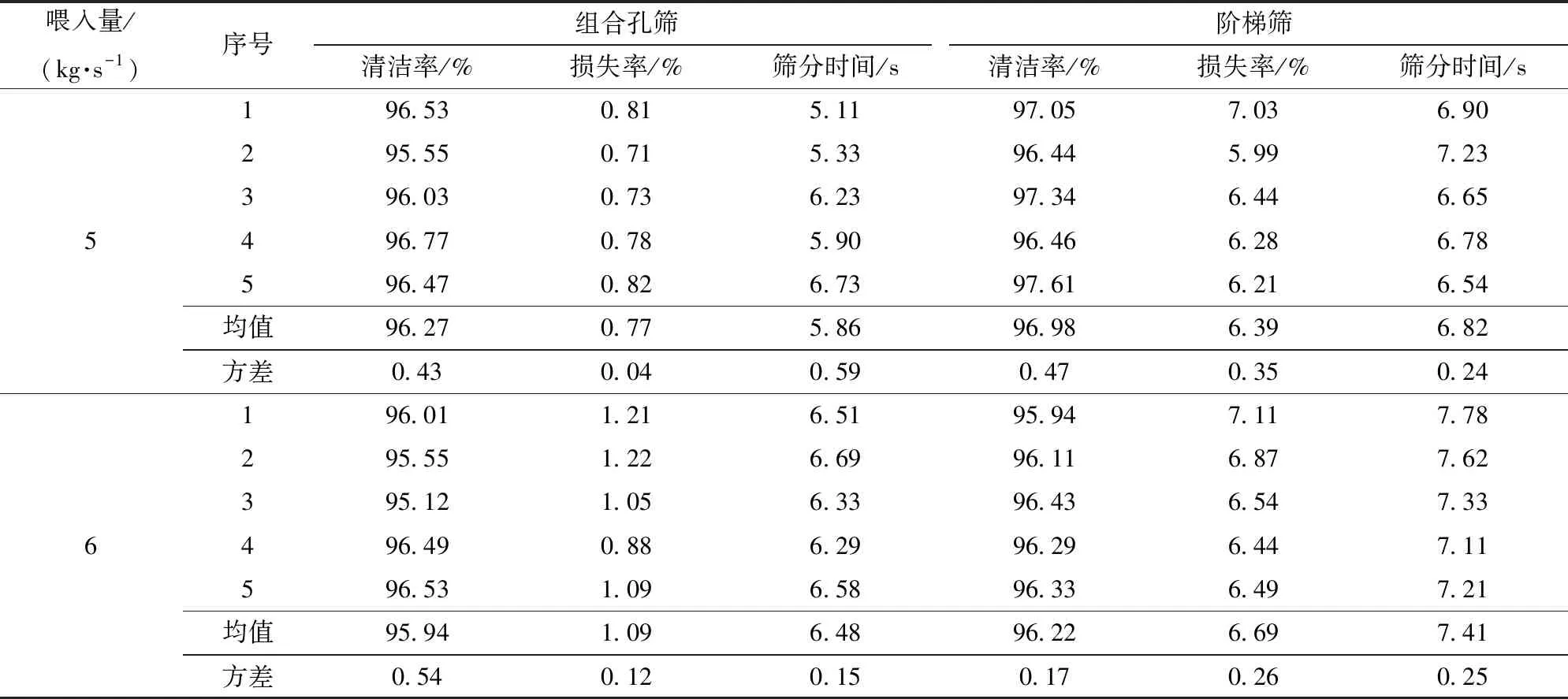

图15 试验装置Fig.15 Experiment device1.试验台架 2.组合孔筛 3.尾筛

试验参照GB/T 8097—2008《收获机械 联合收割机试验方法》,为探究喂入量为5 kg/s和6 kg/s时,组合孔筛和阶梯筛筛分后籽粒清洁率、损失率和筛分时间,每组试验重复5次取平均值,其结果如表6所示[20]。试验与仿真结果相对误差为1.96%~17.82%,证明了仿真结果的准确性。

在喂入量为6 kg/s时,得到组合孔筛筛分后籽粒损失率、清洁率和筛分时间分别为1.09%、95.94%和6.48 s。相比于阶梯筛,组合孔筛籽粒损失率降低5.60个百分点,筛分时间缩短0.93 s,清选装置性能获得进一步提高。

表6 台架试验结果Tab.6 Results of experimental data

5 结论

(1)通过籽粒受力分析,证明筛分作业中贝壳筛会对籽粒产生分散效果,建立籽粒在贝壳筛孔处的透筛模型,确定筛分时筛孔处籽粒透筛概率。

(2)通过贝壳筛孔对脱出物推送速度单因素试验确定了贝壳筛孔分布,鉴于圆孔具有较高籽粒透筛概率,故沿贝壳筛四周均布,设计出贝壳-圆孔组合式筛体。

(3)通过CFD-DEM耦合方法,对不同喂入量下3种筛型的筛分性能进行对比仿真试验,通过对比分析得出,组合孔筛可增加籽粒透筛概率,并保证较高的运移脱出物能力,相比于单一的圆孔筛和贝壳筛,其筛分性能得到增强。

(4)通过台架试验,验证了仿真结果的准确性。在喂入量为6 kg/s下进行组合孔筛台架试验,结果表明,组合孔筛筛分后籽粒损失率、清洁率和筛分时间分别为1.09%、95.94%和6.48 s。