浅析改进型两段AO 工艺在氨氮废水处理中的应用

武云

(安徽节源环保科技有限公司,安徽合肥230088)

近年来化肥、石油化工等行业大量产生的高氨氮废水成为行业发展制约因素之一。氨氮废水排入环境引起水体富营养化、水体黑臭,毒害人群及生物的事件屡有发生,经济有效地控制高浓度氨氮污染已成为当前环保工作者研究的重要课题。

目前对于氮素污染的治理,国内外常见的工程技术有空气吹脱法、选择性离子交换法、折点氯化法、磷酸氨镁沉淀法、生物脱氮法等[1]。在处理氨氮含量不高的污水时,传统A/O 工艺、氧化沟工艺、间歇式活性污泥工艺以及曝气生物滤池工艺均能有效脱除氨氮和总氮,但对于高氨氮、低碳氮比的污水,以上工艺处理难以达到理想效果[2]。改进型两段A/O 工艺则较好地解决了氮肥工业高氨氮、低碳氮比污水的处理难题。

1 进水水质

某化工企业年产40 万吨合成氨和60 万吨尿素,根据工艺专业条件,该化工企业污水来源主要有渣水系统工艺废水、变换废水、解吸废水、空分及锅炉房废水、分析化验及地坪冲洗水、生活污水等。

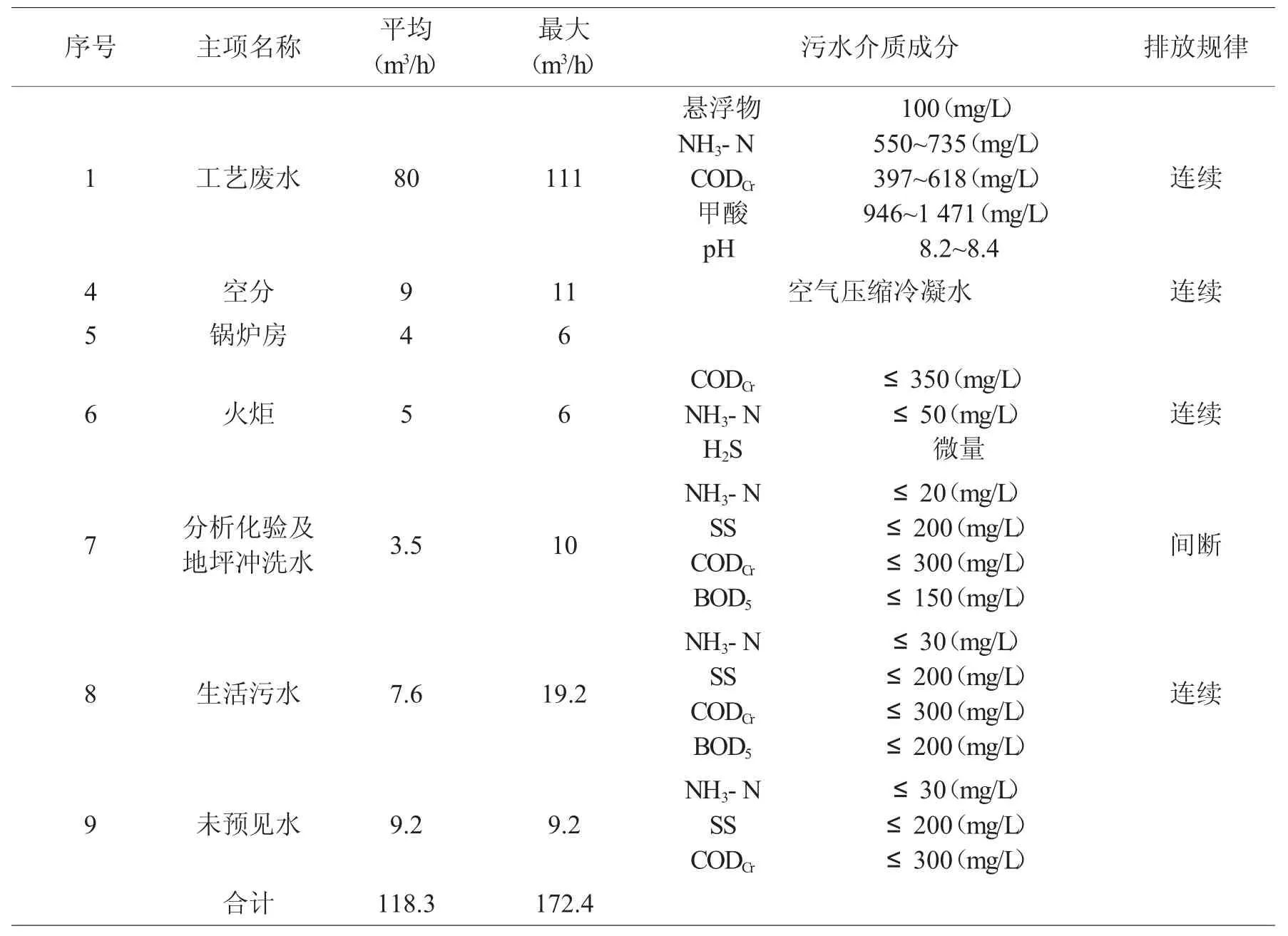

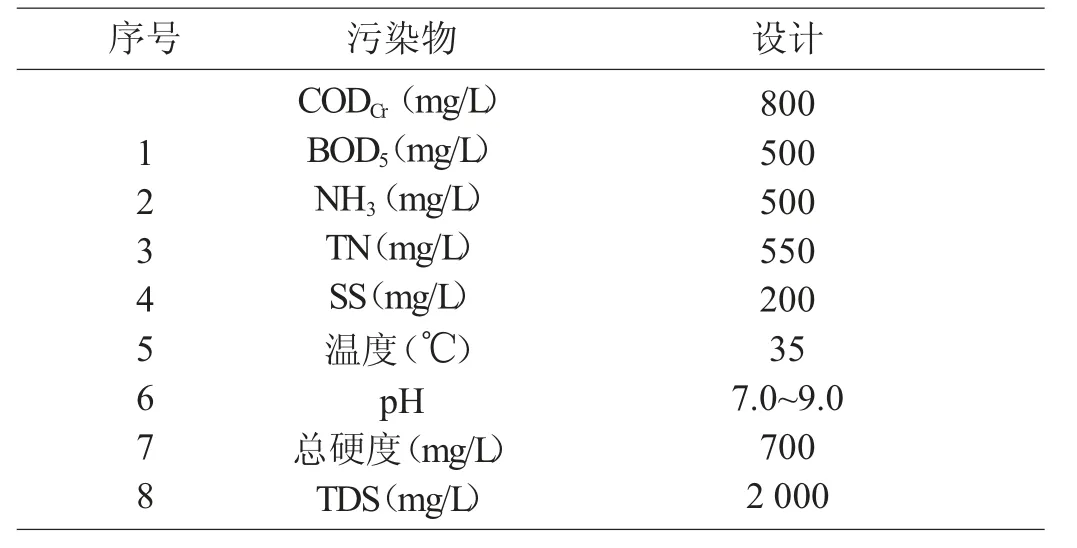

表1 各股污水水质水量表

生产污水特点为氨氮高,有机污染物较少,选用处理工艺考虑的关键点为运行稳定性和经济性。生活污水及冲洗水含有一定污染物,生化处理效果较好,可直接和其他污水混合进行处理。经统计分析,废水中TC∶N约为0.8,碳源无法完全满足脱氮需要,水中污染物主要为有机物、氨氮、总氮、悬浮物等。各股污水总量平均值为118.3 m3/h,最大值为172.4 m3/h,具体参数见表1。

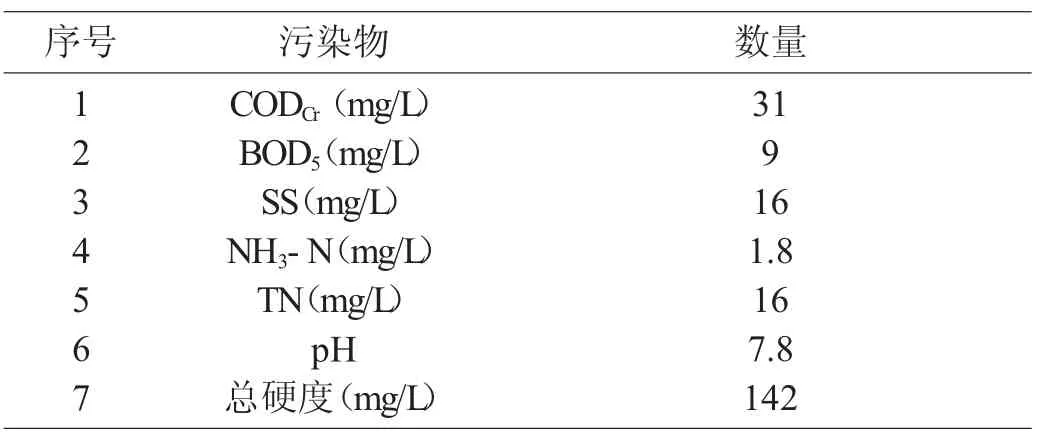

本污水处理站出水作为回用水站的原水。考虑到回用水站的进水水质对超滤和反渗透膜组件有重大影响,为防止膜组件频繁反洗和更换,污水处理站的出水水质需进一步降低。污水处理站设计进水水质指标见表2。

表2 污水处理站进水水质指标

根据水质水量数据,结合相关工程经验,污水处理站设计规模200 m3/d,满足50%~110%设计负荷下正常运行。

2 改进型两段A/O 工艺流程

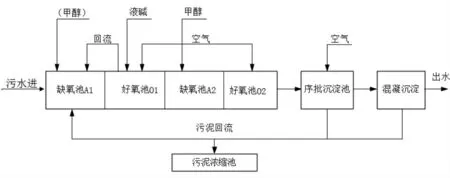

由于渣水系统工艺废水具有高氮氨特性,主处理工艺采用改进型两段A/O 工艺(两级A/O 后加序批沉淀池),工艺流程见图1。

两段A/O 为结合传统的硝化和反硝化工艺与A/O工艺优点的基础上,适合处理高氨氮、低有机物污染的污水新技术,克服了传统A/O 回流比过大(传统A/O 法回流比一般为200%~500%)[4],反硝化不充分问题。采用交替出水的序批斜板沉淀池代替占地较大的连续流二沉池,序批斜板沉淀池沉淀速度快,可减轻后续混凝沉淀池的水力负荷,适用于占地面积小、处理要求高的废水处理工程。

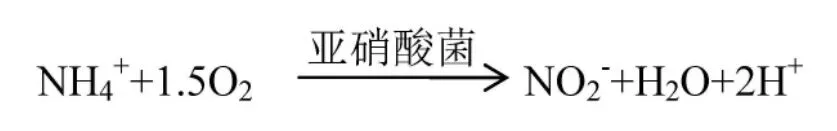

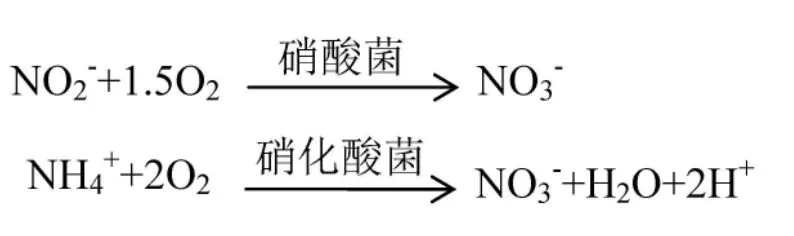

硝化反应:

在硝化反应中,每氧化1 g NH4+-N 为NO3--N 需要消耗碱度7.14 g(以CaCO3计);不计细菌增值,每氧化1 g NH4+-N 为NO3--N,需氧量为4.57 g。

此外,武汉帆程恒通餐饮管理有限公司还不断琢磨如何为消费者提供全方位的服务。“当季食品不仅口感最佳,而且省去了冷藏运输等工序,价格也相对实惠。因而我们食堂最大的特色就是为学生们提供物美价廉的应季食品,让大家在品尝到最新鲜可口的食品的同时,还能享受低价服务。”该校餐饮处相关负责人介绍到,为了极大程度地满足以学生群体为主的消费者们的需求,武汉帆程恒通餐饮管理有限公司要求厨师们参加专业性的餐饮培训,每个季度都要对菜品进行优化,对高品质的原材料进行工艺改进,在菜品呈现上进行创新,最终端上桌的便是集营养、美味、创意设计于一体的丰盛美食。

反硝化反应:

在反硝化反应中,转化1 g NO2--N 为N2需要有机物1.71 g(以BOD5表示);转化1 g NO3--N 为N2需要有机物2.86 g(以BOD5表示);还原1 g NO2--N 或NO3--N均可产生3.57 g 碱度(以CaCO3计)。

硝化反应中消耗的碱度50%得以回收。

反硝化反应中所需有机物总量为:

C=2.86[NO3--N]+1.71[NO2--N]+DO

改进型两段A/O 工艺技术要点主要为:两级A/O工艺分为缺氧段(A1)、好氧段(O1)、缺氧段(A2)、好氧段(O2)四个阶段,控制O1 池的溶解氧、pH 值、污泥龄等条件,实现氨氮的硝化反应。通过将O1 池混合液部分回流至A1 池,充分利用源水中碳源进行反硝化脱氮,减少补充反硝化外加碳源投加量,节省运行费用(废水中BOD5与TKN 的比值在5~8 时,认为碳源充分满足废水生物脱氮需求;当BOD 与TNK 的比值小于3~5 时,碳源不足,需投加甲醇补充[3],本项目中需在A1 池投加甲醇作为补充碳源);A2 池通过补充甲醇液作为碳源实现反硝化脱氮,O2 段控制较高溶解氧,对残留甲醇和污水中剩余有机物进一步氧化,提高活性污泥的性能。后置好氧池出水流入序批沉淀池,序批沉淀池的污泥回流至前置缺氧区,用于强化反硝化效率及污泥浓度的平衡,剩余污泥送入污泥浓缩池。序批斜板沉淀池出水进入后续混凝沉淀池进一步去除悬浮物,出水进入清水池,达标进入中水回用系统。

通过设置两段缺氧池可达到彻底反硝化,脱氮率达到96%以上,出水可达到氨氮小于2 mg/L,TN 小于20 mg/L,满足回用水站进水要求;内回流量小(一般为100%~200%),节省运行费用;充分利用反硝化产生的碱度,可减少碱的投加量,节省运行费用;充分利用反硝 化获得的氧量,可减少空气用量,节省运行费用。

图1 改进型两段A/O 工艺流程简图

3 运行出水水质

污水站运行后出水水质平稳,达到回用水站进水要求,可有效减少回用水站膜组件反洗和更换的次数,减少回用水站运行成本。污水站出水达到回用水站进水要求后进入回用水站进行后续处理,回用水站平均进水水量150 m3/h,出水129 m3/h,回收率达86%,提高了水资源利用率。污水站出水水质要求达到污水综合排放标准(GB8978-1996)一级标准,污水站具体出水水质如表3。

表3 出水水质指标表

4 改进型两段A/O 与传统A/O 工艺比较

传统A/O 工艺流程比较简单,装置少,基建费用和运行费用均较低,但要求污水进水中BOD5与TN 比值较高。传统A/O 工艺需要内回流200%~500%才能达到较好的脱氮效果,大回流比增加了运行费用,同时将水中溶解氧带入缺氧池,消耗进水中BOD5,增加碳源投加量,增加费用。经过好氧池硝化反应后出水含有一定浓度的硝酸盐,若不能及时回流,会在二沉池内发生反硝化反应,导致污泥上浮,影响处理水质。回流的溶解氧影响反硝化池的缺氧状态,影响反硝化进程,反硝化脱氮率很难达到90%。

改进型两段A/O 工艺可充分利用来水碳源,减少补充碳源的投加量,充分利用反硝化产生的碱度,减少碱的投加量,减小内回流量,减小运行设备功率。序批斜板沉淀池代替占地较大的连续流二沉池,序批斜板沉淀池沉淀速度快,可减轻后续混凝沉淀池的水力负荷,缩短停留时间,两段A/O 处理污水工艺大大提高脱氮率,优化出水水质。

与传统A/O 工艺相比,改进型两段A/O 工艺具有以下优点:脱氮性能好,工艺流程简单,土建投资低,无二沉池,占地面积小;自动化程度高,操作管理方便,运行费用低;剩余污泥量少,减少污泥处置费用;耐冲击负荷强等。

5 结论

改进型两段A/O 工艺是在传统A/O 技术基础上改进成功的污水处理工艺,本质为两段A/O 工艺后接序批分离,该工艺为各种优势微生物的生长繁殖提供了良好的环境条件和水利条件,氨氮的硝化、反硝化等生化过程保持高效反应状态,有效提高了生化去除率。

综上所述,改进型两段A/O 工艺处理高氨氮废水,在技术上、经济上均优于传统A/O 工艺,将成为高氨氮废水处理的主流工艺。