延迟焦化装置中压力管道损伤模式的分析与识别

李斌

(中石化安庆分公司,安徽安庆246023)

最新的“压力管道定期检验规则——工业管道”TSG D 7005-2018 及“固定式压力容器安全技术监察规程”TSG 21-2016 均规定:检验机构应当根据设备的使用情况、损伤模式及失效模式制定检验方案并进行定期检验[1-2]。正在使用的石油化工压力管道,因其损伤模式固有的复杂性,故引起损伤和失效的因素往往有很多,如因超压造成的过度变形、原始缺陷造成的低应力脆断、因环境或介质影响造成的腐蚀破坏、因交变载荷而导致发生的疲劳破坏、因高温高压环境造成的蠕变破坏等。因此就在用石化装置压力管道而言,了解其在特定工况、特定环境下的损伤模式和失效模式,对定期检验和使用管理工作有着现实的指导意义。本文选择延迟焦化装置几条主要系统管线,依据“承压设备损伤模式识别GB/T 30579-2014”相关知识,通过对其有代表性的损伤模式进行分析识别和归纳总结,以期对检验项目的选择及检验方案的制定提供合理依据。

1 延迟焦化装置管线主要损伤模式

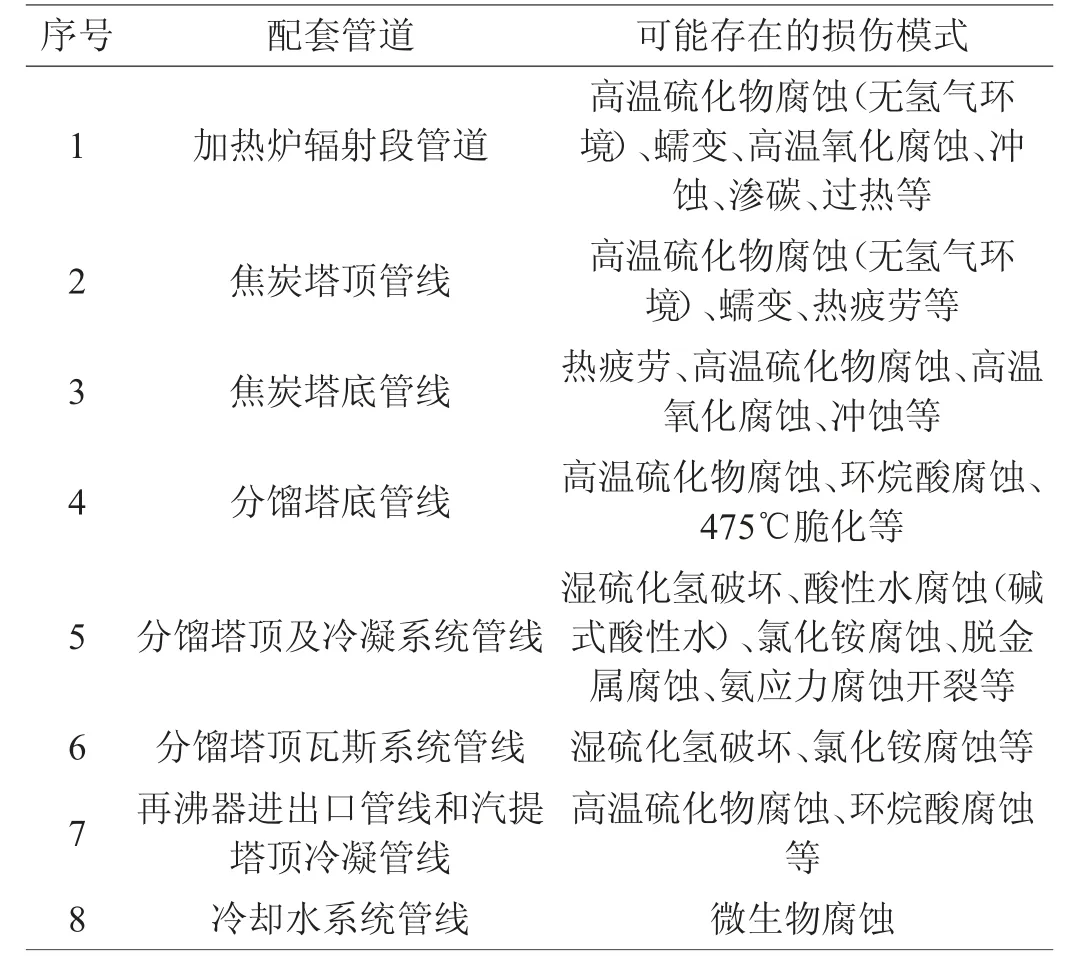

延迟焦化装置工况条件苛刻,如加工原料劣质(含硫、氮、氧有害组分高)、加热炉高温、焦炭塔常温至高温的冷热循环等诸多特点[4],再考虑到制造安装质量、设备使用情况等多方面因素,导致装置中的配套压力管道损伤与失效模式种类繁多,成因复杂,单从个别因素难以界定;在“承压设备损伤模式识别GB/T 30579-2014”所列举的“腐蚀减薄、环境开裂、材质劣化、机械损伤”四大类损伤模式中[3],延迟焦化装置中附属管道均存在不同程度发生的可能性,这对压力管道损伤模式识别的分析研究来说,具有很强的代表性。该装置主要的损伤模式及所对应的系统管道大致如表1 所示[3]。

表1 延迟焦化管道的损伤模式对应表

由于工况条件苛刻,损伤模式多样,故对检验工作而言,应首先结合焦化装置的工艺原理,深入分析管道损伤模式并初步进行归纳总结,找出其主要的损伤模式,从而有针对性地选择检测项目,制定检验方案。从上述列举的损伤模式来看,焦化装置管道的损伤模式,概括起来是高温区域腐蚀减薄(高温硫化物腐蚀、高温氧化腐蚀)和机械损伤(蠕变)比较突出,低温区域以环境开裂(湿硫化氢破坏)为主要形式,此外,热应力、热疲劳以及高温引起的材质劣化也不同程度存在[4]。因此,检验项目的选择,应充分考虑管道主要损伤模式的特点,在基于对其损伤模式做出预判的前提下,有的放矢地制定检验方案。下面以高温硫化物腐蚀(无氢气环境)、蠕变和湿硫化氢破坏三种典型损伤模式为例,通过分析其损伤模式的具体特点和对焦化装置管道系统损伤形态、损伤部位,进而明确需要采取的检验项目和管道重点检验部位。

2 几种典型损伤模式的识别及检验方法的选择

2.1 高温硫化物腐蚀(无氢气环境)

在焦化装置中,高温区域管道(加热炉辐射段、焦炭塔顶管线、焦炭塔底管线、分馏塔底管线)均存在高温硫化物的腐蚀。它属于腐蚀减薄模式的一种,是碳钢或其他合金在高温下与硫化物反应导致的腐蚀,损伤形态多为均匀腐蚀,有时也表现为局部腐蚀,高流速部位会形成冲蚀。通过上述总结我们知道,焦化高温区域管道,以高温硫化物腐蚀为主,同时在高流速部位会形成冲蚀。考虑到两类损伤模式均会对管道相应部位造成一定程度减薄,因此,在定期检验中,应对腐蚀敏感部位进行壁厚测定,如管道气相段区域、管道低位处、管道涡流处、弯头、三通、异径、支管连接处等。

2.2 湿硫化氢破坏

对于焦化装置低温区域的管道,如轻油分馏系统和酸性水系统管线,其损伤模式以湿硫化氢破坏为主,它属于环境开裂的一种主要形式,是在含水和硫化氢环境中碳钢和低合金钢所发生的损伤,包括氢鼓泡、氢致开裂、应力导向氢致开裂和硫化物应力腐蚀开裂四种形式,损伤形态为鼓泡和在应力集中部位(主要在焊缝和热影响区)开裂。总的来看,此类损伤形态有以下两个特点:一是发生在高应力区(焊缝和热影响区),二是起源于管道内表面,故在定期检验中,通过管道外部的目视检查很难发现初期开裂,壁厚测定能够检测出部分鼓泡和氢致开裂(壁厚数据异常),但对于应力导向开裂和硫化物应力腐蚀开裂,需要通过外部超声波横波检测;另外,声发射检测可用于监测裂纹的活性。

2.3 蠕变损伤

在焦化装置高温区域的管道,普遍存在蠕变损伤,蠕变是在低于屈服应力的载荷作用下,高温设备或设备高温部分金属材料随时间推移缓慢发生塑性变形的过程。蠕变损伤的初始阶段一般无明显特征,但可通过扫描电子显微镜观察来识别,蠕变孔洞多在晶界处出现,在中后期形成微观裂纹,然后形成宏观裂纹。当设备运行温度远高于蠕变阈值时,通常可观察到明显的鼓胀、伸长等变形,变形量主要取决于材质、温度与应力水平的三者组合。因此,承压设备中温度高、应力集中的部位易发生蠕变,尤其在三通、接管、缺陷和焊接接头等结构不连续处。蠕变变形速率的主要影响因素为材料、应力和温度。损伤速率(或应变速率)对应力和温度比较敏感,比如合金使用温度升高12℃,或应力升高15%,可能使合金剩余寿命缩短一半以上。在蠕变阈值温度下,一般不发生蠕变变形,但高于蠕变温度阈值时,蠕变损伤就可能发生。

通过分析蠕变损伤的特点我们知道,该类损伤发生的影响因素主要是温度(高温)、材质和应力水平,而焦化装置高温区域管道,如焦化炉辐射炉管和焦炭塔顶高温烟气管道,其运行温度都在材料蠕变阈值之上[3],故蠕变损伤可能发生。在材料使用方面,如存在异种钢焊接接头,因热膨胀系数不同而导致在焊接接头、热影响区和局部形成高应力区,也会发生蠕变。更为严重的是,在环境、应力、材料共同作用并满足条件时,存在残余应力或载荷引起的外加应力,甚至可以促成开裂。因此,对存在蠕变损伤模式的焦化装置高温区域管道,定期检验应注意以下三个方面:

(1)应关注高温区域管道可能存在的过热部位和应力状态复杂部位,在停工检修时对怀疑存在的这类部位进行目视检测和壁厚测定,如发现存在明显变形时,要进行表面磁粉检测或渗透检测,以确认是否开裂,必要时通过金相检查来分析损伤程度。

(2)对运行温度接近或高于蠕变阈值的管道焊接接头,应通过目视检测确认是否存在鼓胀、鼓包、开裂、下垂和弧状弯曲,每隔一定周期(2~4年)进行表面磁粉检测或渗透检测,必要时补加超声波横波检测,重点是制造时存在缺陷或进行返修过的部位。

(3)在最可能发生壁厚减薄的地方进行壁厚测定。

3 结论

延迟焦化装置,因其工况条件苛刻,加工原料劣质,装置内压力管道损伤模式有着多样化的特点,故该装置区内压力管道的定期检验,应在了解其使用情况、识别其损伤模式和失效模式前提下进行,这也是最新“压力管道定期检验规则——工业管道”TSG D7005-2018 中的明确要求。总体来说,延迟焦化装置内压力管道的损伤模式,在高温区域和低温区域有着很大的差别,因此,在损伤模式识别上,管道的使用情况、使用材质、工艺参数、工艺流程、安装质量和运行记录等几个方面的资料就显得十分重要。在了解装置工艺参数的情况下合理运用“承压设备损伤模式识别GB/T 30579-2014”中的相关知识,识别不同温度区域、不同工况条件下管道的主要损伤模式,预判出重点检验检测部位,从而有针对性地制定检验方案,不仅让检验检测工作有的放矢,对承压设备的使用管理和检修维护也有着一定借鉴意义。