动车组车体生产物流系统建模及仿真优化

温 乐,雷 斌,3,王卫红,刘同朝

(1.兰州交通大学 机电技术研究所,兰州 730070;2.甘肃省物流及运输装备信息化工程技术研究中心,兰州 730070;3.甘肃省物流与信息技术研究院,兰州 730070)

0 引言

近年来,我国高速铁路发展迅猛,在不断满足国内市场的同时,逐步走向了世界。在巨大市场驱动下,高速动车组的需求也与日俱增。高速动车组制造工艺流程复杂,生产物流管理难度大,生产成本较高。随着我国智能制造战略的实施,对制造企业生产物流管理水平提出了更高的要求。企业为了降低生产成本,提高生产效率,增强市场竞争能力,需要不断优化生产物流系统,挖掘降低生产物流成本的潜力。对于高速动车组这校复杂的生产制造系统,要分析其生产物流中存在的问题,发现制约生产物流的瓶颈,需要对其进行建模与仿真。

生产物流系统的建模方法和仿真软件有多种,其中Petri网建模方法具有模型界面简单直观、容易理解、有严格数学表示方法的优点,但没有办法满足数值仿真所需数据类型和数据量的要求。而Witness软件具有模型单元丰富、交互式地面向对象进行建模、提供软件间数据接口、模块化建模和统计性能参数动态显示等优点,但是界面直观度和易理解度与Petri网相比较差。把Petri网和Witness结合起来对生产系统进行研究则综合了二者的优点,可以更好地实现系统的建模仿真[1]。

当前将Petri网和Witness结合起来对生产物流系统进行研究的文献主要有:汪佳对某转向器制造企业生产物流系统仿真的研究[2];肖燕对某发动机总装线看板生产系统的建模和仿真[3];程俊杰对重庆建设摩托车总装生产线的建模和仿真[4];李晔对托辊生产物流系统的建模和仿真优化[1]。以上研究文献针对不同生产物流系统进行了研究,但是针对动车组车体生产物流系统进行仿真优化的文献还比较欠缺。同时,很多研究文献只是在建模和仿真分析后找出系统瓶颈,或分析后提出建议,但对其进行优化研究还不够。

本文基于Petri网和Witness软件对动车组车体生产物流系统进行研究,找出了该系统中存在的瓶颈,提出了优化方案并对其进行了优化,消除了瓶颈,实现了既提高生产效率,又降低生产成本的目标。

1 动车组车体生产物流系统介绍

1.1 动车组车体结构

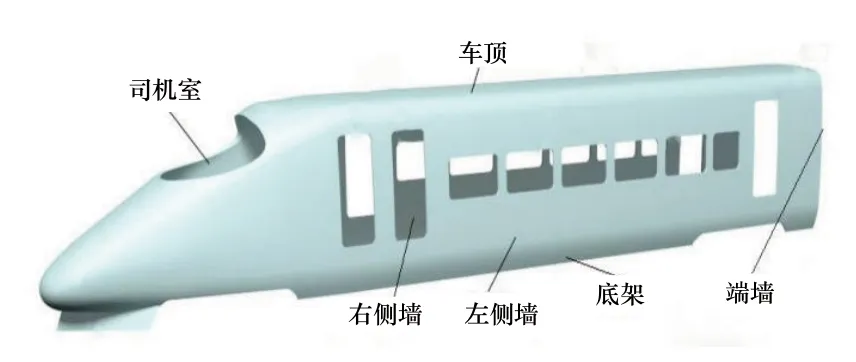

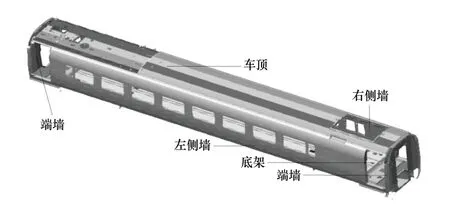

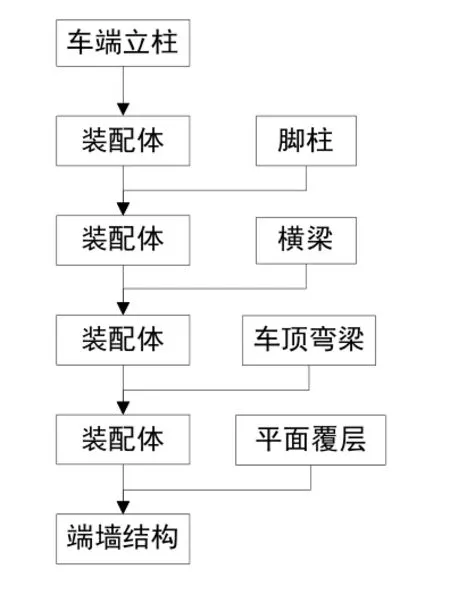

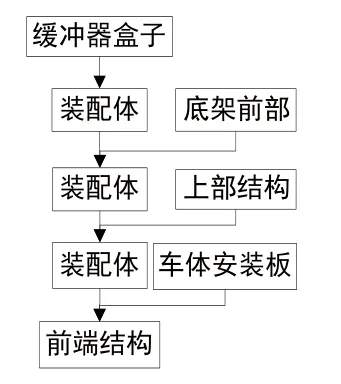

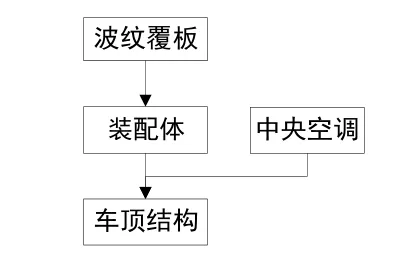

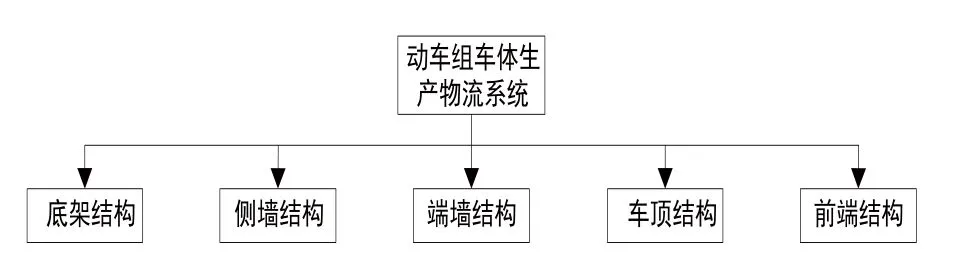

动车组车体主要由:底架结构、侧墙结构、端墙结构、车顶结构、前端结构组成。其结构简图如图1、图2所示。

1.2 动车组车体生产装配流程及特点

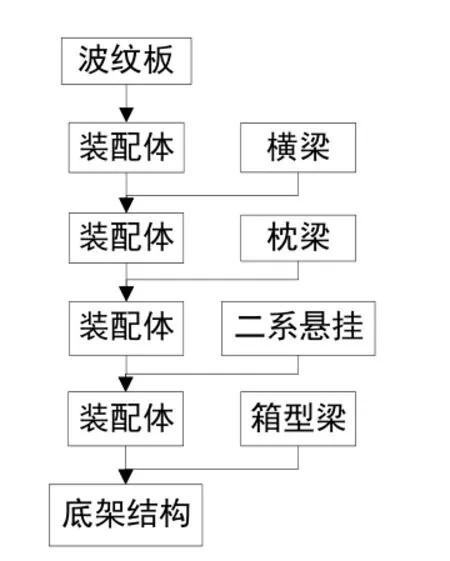

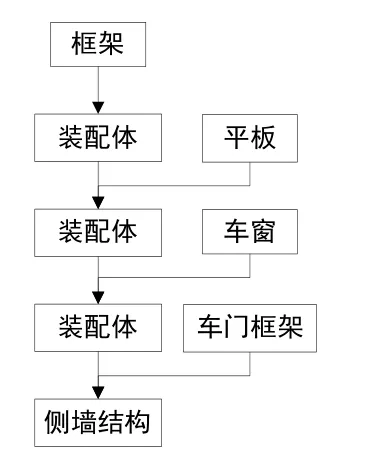

动车组车体的生产物流系统是典型的离散事件系统,其各组成结构及其总装配生产装配流程如图3所示。

图1 头车结构图

图2 中间车结构图

图3 动车组车体底架结构生产装配流程图

图4 动车组车体侧墙结构生产装配流程图

图5 动车组车体端墙结构生产装配流程图

图6 动车组车体前端结构生产装配流程图

图7 动车组车体车顶结构生产装配流程图

图8 动车组车体总装配流程图

动车组车体生产装配特点:动车组车体的总装生产线属于流水线式的作业方式,采用传送装置输送零部件,在整个装配过程中,零部件的配送以及工位的下达指令都采取的是“拉动式”的生产管理模式。

2 某工厂动车组车体生产物流系统建模

2.1 存在的问题

本文以中车某轨道交通装备制造企业CRH3型动车组车体的总装配车间为例,采用Petri网建模方法,利用其图像化优点,形象地对动车组车体的生产物流系统进行建模。该车间存在的主要问题如下:

1)大部分机器的使用率均较低;

2)车底侧墙结构储存区的库存积压较为严重,这是导致生产线不平衡的原因之一,需要改进;

3)该车间在生产过程当中常常发生瓶颈现象,并且一直没有对重要生产环节的瓶颈现象进行过科学性地有针对地分析,无法发现它的根本原因,因此也没有办法阻止阻塞的发生,使得生产效率很难得到提高,给车间的管理工作带来了很大的困难。

由于上述问题的存在,使该车间的生产效率难以提高,因此针对以上问题,拟通过对零部件输送批量和输送间隔的调整,从生产率、机器利用率、库存率三个指标对动车组车体生产物流系统进行改进。

2.2 动车组车体生产物流系统的Petri网模型

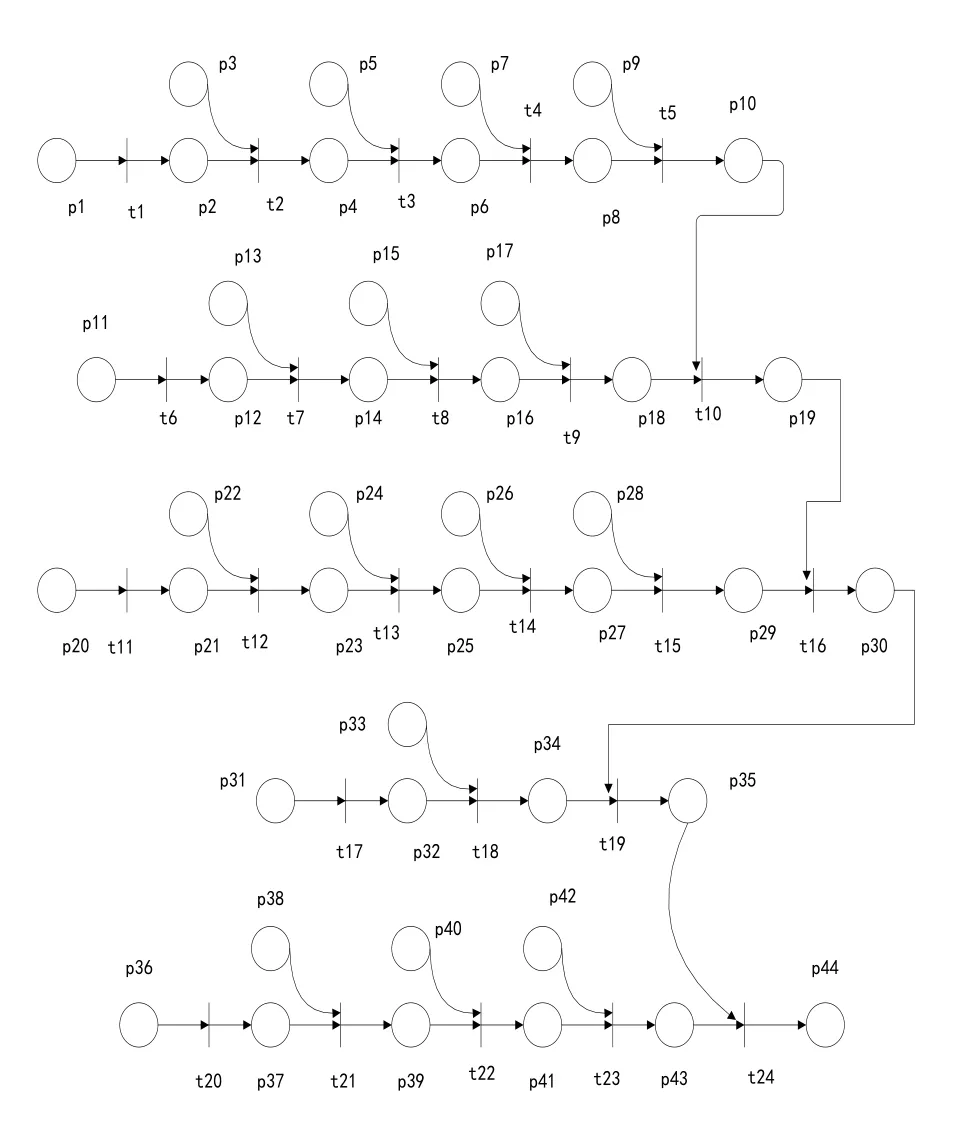

德国学者Carl A.Petri,1962年在他的博士论文中提出了一种用于描述事件和条件关系的网络模型,简称Petri网。Petri网能够结合简单的图形,可视化和直观地描述离散事件系统的结构。它能反映系统中各种事件的逻辑关系。既可以分析系统的静态特性也可以分析系统的动态特性[5]。当前Petri网非常成功地运用于各个领域,例如生产系统、制造系统等,已成为离散事件系统建模的主要工具之一。基于该轨道交通装备制造企业CRH3型动车组车体加工车间生产物流系统的结构关系,建立的Petri网模型如图9所示。

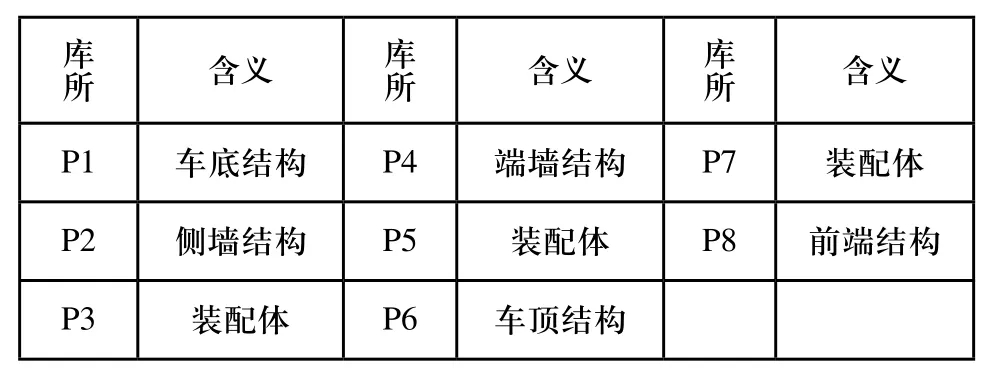

表1 动车组车体组装的Petri网模型中各库所含义

图9中,“○”为库所,“|”为变迁(即t1~t24,表示滑轨运输)。动车组车体加工车间的Petri网模型的库所的含义如表1所示。

库所集P=(p1,p2,p3,p4,p5,p6,p7,p8,p9,p10,p11,p12,p13,p14,p15,p16,p17,p18,p19,p20,p21,p22,p23,p24,p25,p6,27,p28,p29,p30,p31,p32,p33,p34,p35,p36,p37,p38,p39,p40,p41,p42,p43,p44);

变迁集T=(t1,t2,t3,t4,t5,t6,t7,t8,t9,t10,t11,t12,t13,t14,t15,t16,t17,t18,t19,t20,t21,t22,t23,t24);

图9 CRH3动车组车体组装的Petri网模型

流关系F={(p1,t1),(t1,p2),(p2,t2),(p3,t2),(t2,p4),(p4,t3),(p5,t3),(t3,p6),(p6,t4),(p7,t4),(t4,p8),(p8,t5),(p9,t5),(t5,p10),(p11,t6),(t6,p12),(p12,t7),(p13,t7),(t7,p14),(p14,t8),(p15,t8),(t8,p16),(p16,t9),(p17,t9),(t9,p18),(p18,t10),(p10,t10),(t10,p19),(p20,t11),(t11,p21),(p21,t12),(p22,t12),(t12,p23),(p23,t13),(p24,t13),(t13,p25),(p25,t14),(p26,t14),(t14,p27),(p27,t15),(p28,t15),(t15,p29),(p19,t16),(p29,t16),(t16,p30),(p31,t17),(t17,p32),(p32,t18),(p33,t18),(t18,p34),(p34,t19),(p30,t19),(t19,p35),(p36,t20),(t20,p37),(p37,t21),(p38,t21),(t21,p39),(p39,t22),(p40,t22),(t22,p41),(p41,t23),(p42,t23),(t23,p43),(p35,t24),(p43,t24),(t24,p44}。

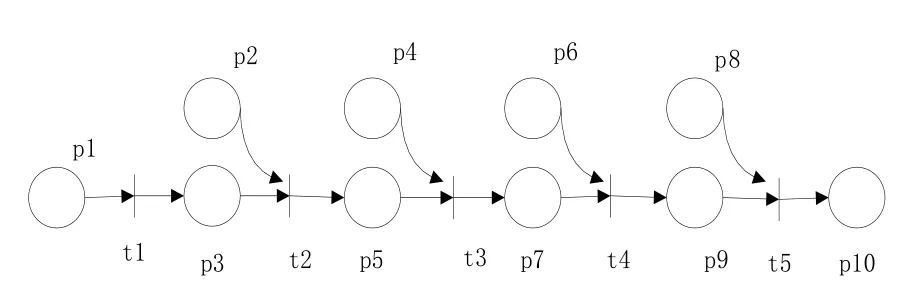

图10 动车组车体总装配的Petri网模型

图10中,“○ ”为库所,“|”为变迁(即t1~t5,表示滑轨运输)。动车组车体加工车间的Petri网模型的库所的含义如表2所示。

表2 动车组车体总装配Petri网模型中各库所含义

库所集P=(p1,p2,p3,p4,p5,p6,p7,p8);

变迁集T=(t1,t2,t3,t4,t5);

流关系F={(p1,t1),(t1,p3),(p2,t2),(p3,t2),(p4,t3),(t2,p5),(p5,t3),(t3,p7),(p6,t4),(p7,t4),(t4,p9),(p8,t5),(p9,t5),(t4,p10)}。

3 基于Witness的某工厂动车组车体生产物流系统仿真及优化

Witness是由英国Lanner公司开发的功能非常强大的仿真软件平台。它不但可以用于离散事件系统的仿真,而且可以用于化工、液压等连续流体系统的仿真。Witness提供了多个建模元素,方便离散型生产系统的建模和仿真。而且该软件采用的是面向对象的交互式的建模方法,使仿真简单易行[5]。

3.1 仿真的模型假设

复杂系统的建模分析无法反映全部的实际系统,仿真模型也不是全部实际系统的重复或预演,因此必须对模型进行适当地简化假设。本文对动车组车体生产物流系统的仿真模型做出如下假设:

1)初始条件下仓库、缓存区、传送带上的零件数量均为0。

2)生产现场中,零部件的传送用传送装置,且传送的速度是固定的。

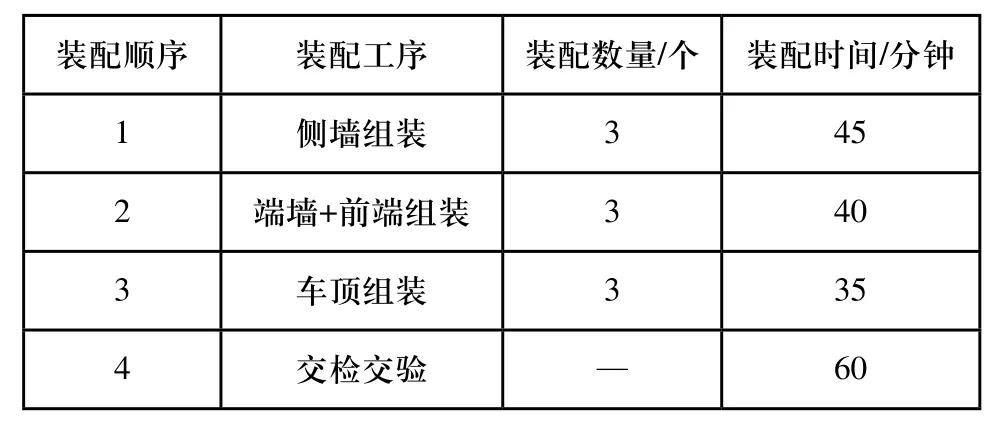

3)在整个仿真过程中,将一段传送装置和一台机器看成一个工位,而且生产节拍是固定的。根据车体各部分实际的组装时间,在Witness仿真模型中,假设各个工序的节拍是一定的,各节拍的时间如表3所示。

表3 车体各部分仿真组装时间

在动车组车体的整个装配过程中,工位可能会出现故障,故障时间服从NEGEXP分布,维修时间服从ERLANG分布。

组装时将这四大部分看成整体进行组装,根据实际的动车组车体总装配车间,每天的工作时间为8小时,动车组车体平均一天能够组装3~4节车体(不包括做试验的时间)。

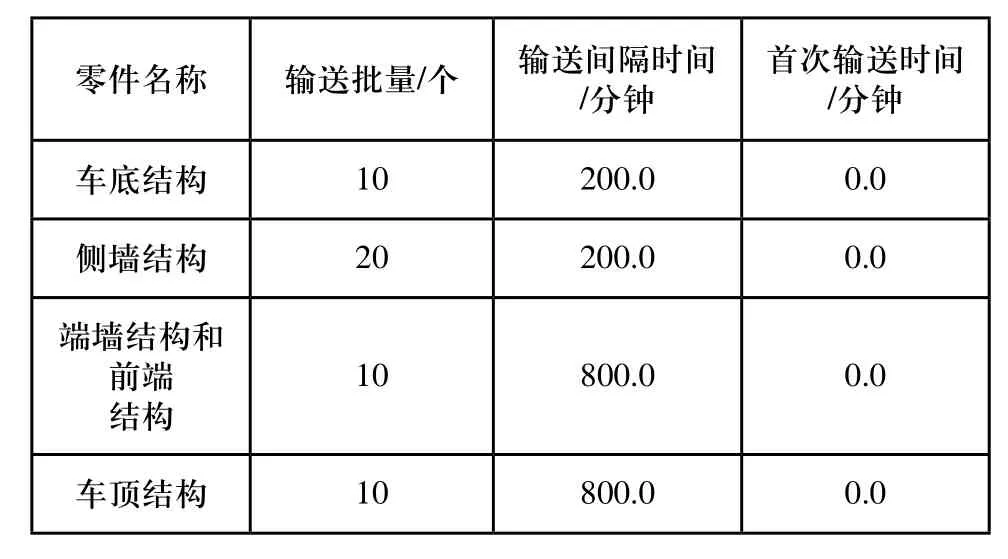

3.2 动车组车体生产线上各台机器的相关数据

Witness Education 2004试用版软件对元素的数量是有限制的,因此在对动车组车体总装生产线进行仿真时,选择关键的工序,整合相邻的工序进行仿真。在选择仿真的时长时,由于在实际的动车组车体装配过程中,一个班组一天平均装配3~4台动车组车体,很难分析出该装配线是否平衡,故做如下假设:选取一个月作为动车组车体安装数量统计的时间范围,则仿真时间为30×8×60=14400分钟。该时间段可以装配90~120节车体。仿真参数设定如表4所示。

表4 仿真参数设定

3.3 动车组车体生产物流系统仿真模型建立及运行

在建立好的Petri网模型的基础上,建立动车组车体生产物流系统的仿真模型,Witness仿真模型如图11所示。

图11 Witness 仿真模型

3.4 仿真模型结果分析

仿真模型运行14400分钟后的生产报告如下:

1)产量分析

仿真模型运行14400分钟后动车组车体的总装配数量如图11所示。

从图11总装配车间优化前一个月的生产情况可以看出,动车组车体一个月的总装配数量为111个。

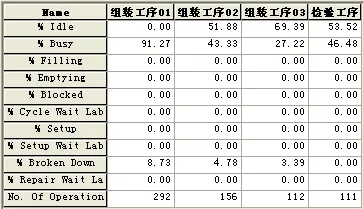

2)机器利用率分析

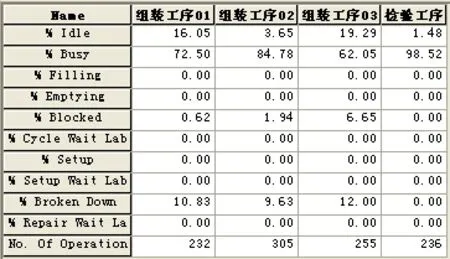

仿真模型运行14400分钟后的机器利用率仿真报告如图12所示。

图12 机器利用率仿真报告

从图12机器利用率仿真报告中可以看出,组装工序02机器、组装工序03机器和检验工序机器的使用率均较低,故可以通过提高机器的使用率来提高产量。

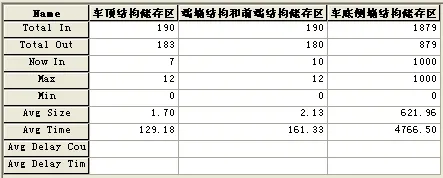

3)缓存区零部件数量分析

仿真模型运行14400分钟后的库存数量仿真报告如图13所示。

图13 库存数量仿真报告

从图13中可以看出,车底侧墙结构储存区的库存积压较为严重,是导致生产线不平衡的重要原因之一,需要改进。

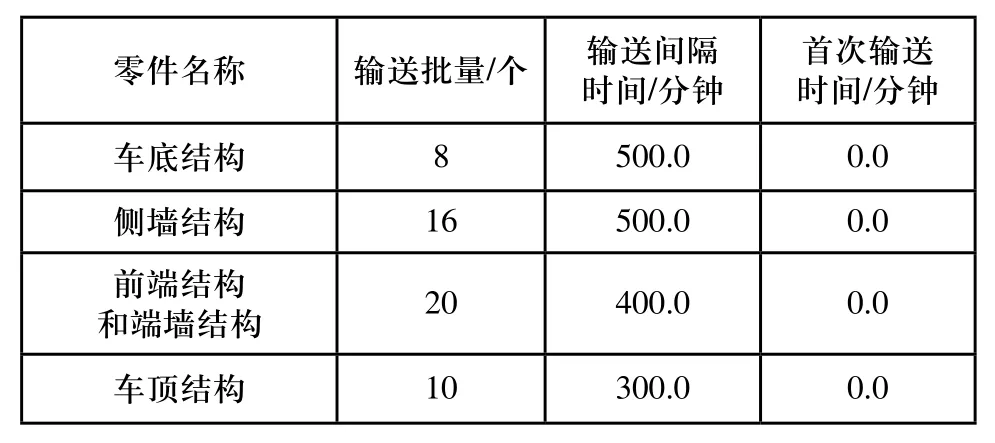

3.5 模型优化前后对比分析

通过对零部件输送批量和输送间隔时间的调整,从生产率、机器利用率、库存率三个指标对动车组车体生产物流系统进行改进。调整后的仿真参数如表5所示。

表5 调整后的仿真参数

1)指标一:生产率

仿真模型运行一个月30天,即仿真时间为14400分钟,改善后仿真模型如图14所示。

图14 改善后的仿真结果图

从改善后仿真模型可以看出,通过对仿真参数的调整,在相同的时间内动车组车体的产量变为130个,生产率提高了17.1%。

2)指标二:机器利用率

仿真模型运行一个月30天,即仿真时间为14400分钟,改善后的机器利用率仿真报告如图15所示。

图15 改善后的机器利用率仿真报告

从改善后的机器利用率仿真报告可以看出,通过对仿真参数的改变,组装工序02机器、组装工序03机器和检验工序机器的利用率均有所提高。

3)指标三:库存率

仿真模型运行一个月30天,即仿真时间为14400分钟,改善后的库存数量仿真报告如图16所示。

图16 改善后的库存数量仿真报告

从改善后的库存数量仿真报告可以看出,通过对仿真参数的改变,车底侧墙结构储存区的库存率明显降低。

4 结论

1)Petri网建模方法和Witness仿真软件,适用于动车组车体生产物流系统建模和仿真分析。

2)针对动车组车体生产物流系统中出现的各种瓶颈,通过调整各零部件的输送数量以及输送时间间隔,装配效率能够提高。

3)通过对仿真参数进行重新设定,利用Witness进行仿真,结果表明,3/4的机器的使用率均有提高,车底侧墙结构的库存率明显下降,动车组车体的装配效率明显提高。