基于ADAMS/CAR的多连杆悬架系统运动分析

叶天之,姚黎明

(上海工程技术大学 机械工程学院,上海 201620)

0 引言

随着汽车的普及,人们开始追求汽车驾驶的舒适性和操纵性。多连杆悬架,顾名思义,是有很多根连杆组成的悬架类型。其中,多连杆前悬架一般有3根连杆或者4根连杆(由于奥迪Q5前悬架的转向拉杆虽然由驾驶员控制,但也起到约束的作用,又被人称为前五连杆悬架);而后悬架则更多,有4根或者5根连杆,其中五连杆式后悬架应用最为广泛,它能实现主销后倾角的最佳定位,实现后轮正前束,各连杆之间相互制衡,促进汽车在颠簸状态下的平稳行驶。多连杆式独立悬架是由双叉臂式悬架发展而来,基本是囊括了后者的所有优点,但是总会有地方为人诟病。例如,此悬架占用空间大,制造成本高等等,本文以优化该悬架为目的,利用ADAMS的运动仿真功能,在其专有模块CAR下进行悬架运动学仿真分析。

1 五连杆后悬架结构分析

本文所要讨论的五连杆后悬架与传统多连杆后悬架的配置类似,五根连杆独特的安装位置能够有效降低来自不平路面的颠簸造成的车身震颤,以及车身在过弯道时,由于向心加速度过大从而汽车重心偏移导致的车轮倾斜也能及时回正,保证轮胎的最大接地面积。其中纵向推力杆一端连接车身,一端连接转向节,汽车前进时能保持整体的协调性;同时,当汽车制动时,由于纵向推力杆钢片的韧度,它能够控制悬架的前后晃动以及上下跳动的角度,提供悬架转向时所必需的帮助。连杆系统的合理化布置既能保障车辆的稳定性,又能有效的过滤道路冲击,从而可以获得乘坐的舒适性。悬架采用一体式减振器的结构,减振器与螺旋弹簧设计在后轴与后下控制臂之间,结构紧凑。减振器通过做功活塞消耗能量,所以越靠近车轮越好,振动衰减的越快。由公式:

其中,F表示力的大小,S表示物体在F的方向产生的位移,W表示F在S过程中所做的功。由公式可知,如果W是一定的,则F越小,S越大。我们希望F小些,这校减震器的阻尼力对车身的冲击就小些,有助于提升平顺性,那就需要加大S,所以减震器的杠杆比需要大些。

图1 五连杆悬架结构示意图

五连杆悬架结构简图如图1所示。其中,CF为前纵臂,DE为上横臂,AH为下横臂,BG为后纵臂,TK为导向杆,转向节ABCDO以及减振器UL,其连接方式如表1所示。

表1 五连杆悬架约束副表

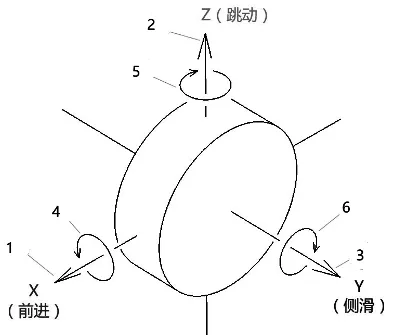

在我们生活的三维空间,即X-Y-Z三轴坐标中,任何一个物体的运动无外乎6个自由度:沿三根轴中的任何一根移动(图2中的1、2、3),以及沿任何一根轴旋转(图2中的4、5、6)。

图2 六自由度示意图

约束的意思就是限制图2所示的其中几个的自由度。汽车工程师在设计悬架的时候,只希望给它留一个自由度,即图2中所示的Z轴方向的上下跳动,用来描述路面冲击。因为其他几个自由度只会造成汽车在行驶中的自由摇摆或前后晃动,给人以极差的驾驶体验。

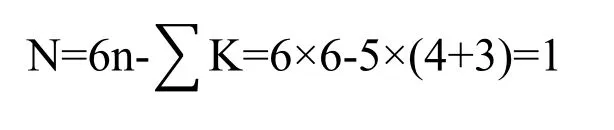

由表1所知,五连杆悬架共有连杆构件5个,车轮托架(包括车轮和转向节)1个,万向节副5个,约束4个自由度,球副5个,约束3个自由度。根据以上对约束的分析,此五连杆悬架的自由度为:

式中,n为有相对运动的部件总数;∑K为系统刚性约束之和。

所以这个自由度就是单侧悬架的车轮上下跳动。

2 五连杆悬架模型验证

2.1 模型的建立

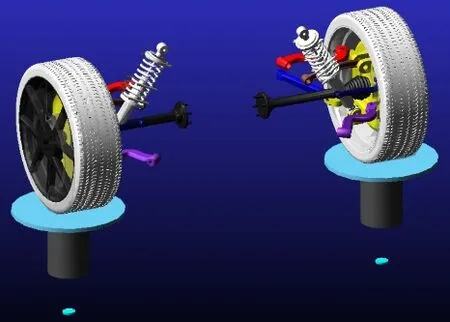

ADAMS的CAR模块能够提供强大的悬架专业仿真分析功能,能够无限接近真实的模拟悬架在日常运动中的受力变形状态。但是正是ADAMS在机械系统动力学仿真分析的突出优势,其软件建模的能力相比其他三维软件有一定的弱势。其他专业的建模软件能够1:1原尺寸还原悬架的大小,安装位置,使得以后的仿真分析更加的准确可靠。本文所要讨论的多连杆悬架模型是由CATIA软件建立,并由两个软件的接口将悬架三维实体模型导入到ADAMS/CAR中进行仿真分析。

图3 五连杆悬架三维实体模型

CATIA建立的三维实体模型如图3所示,由轮胎,转向节,五根连杆,减振器,刹车盘,螺栓螺钉等组成。由于在ADAMS仿真中,物体外形都会得到简化且不影响仿真结果的零部件只会占用计算内存,所以在导入零件时要做一些简化处理。由上述的约束关系在ADAMS里添加各零部件的运动关系,除此以外,在副车架与车身之间添加橡胶衬套,使之组成完整的系统,如图4所示。

图4 五连杆悬架运动仿真模型

2.2 模型验证

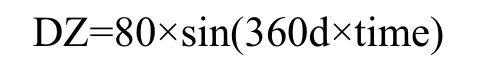

给该悬架的车轮一个正弦激励,选取车轮上下跳动量为80mm:

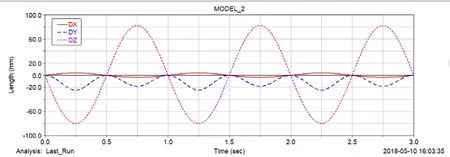

模仿汽车在颠簸路面行驶时的运动状态,观察车轮相对于路面在三个方向轴上的位移变化,有系统测量并绘图,如图5所示。

图5 车轮在X,Y,Z方向跳动量

图5中,DZ即为正弦函数的输入导致的车轮上下跳动,然后图中还有DX,DY的变化量。为考虑到操纵稳定性,跳动中的车轮定位角度变化,以及轮胎最佳附着力的发挥,理想的车轮运动轨迹绝不是一条直线,而是一个略奇特的空间曲线,这就解释了为什么车轮在前后左右方向的跳动量了。由图5可知,悬架在0~3s内车轮不管是横向波动还是纵向波动,它们的位移轨迹都是一定的,并在可接受范围以内。其中,DY的变化量<0,表示车轮一直有向内倾斜的趋势,故此悬架系统可以做仿真分析要求。同理,工程师们只能通过连杆、摆臂或减振器的组合来约束车轮,这就形成了很多各具特色的悬架结构。

3 仿真实验

本次采用ADAMS/CAR里的Suspension Analysis:Parallel Wheel Travel Simulation Test,即双轮同步跳动实验来开展优化实验,此实验模仿的是车辆在行驶过程中,来自不平路面的颠簸造成的车身震颤。双轮同步跳动实验引起的后悬架结构参数的变化是本次优化多连杆悬架实验的主要数据来源。实验的上跳行程取80mm,反弹行程取-80mm,车轮行程为-80mm~80mm,在ADAMS的后处理模块中观察悬架的后轮外倾角,车轮束角以及车轮轮距等悬架的定位参数的变化范围。模拟车轮跳动之后再创建悬架优化目标,同时创建优化变量,其次进行优化预算,观察实验结果并进行对比。

3.1 车轮外倾角

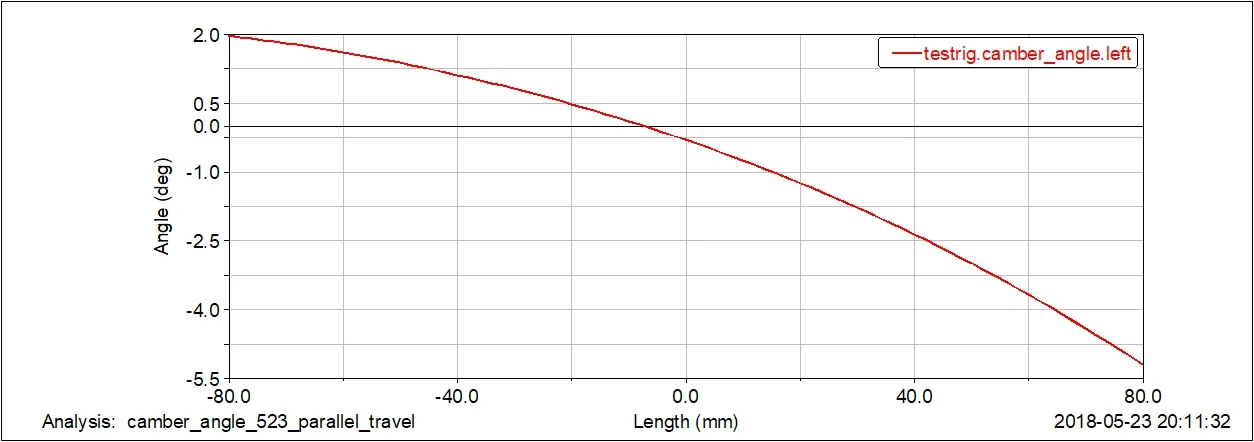

图6所示为车轮外倾角在上下轮跳为-80mm~80mm范围内的变化曲线。日常生活中,行驶中的汽车车轮看似都是垂直于地面的,实际上并非如此。从汽车正前方向看,车轮的旋转平面内的直线与重心所在的直线的夹角,就是车轮外倾角。以上图为例,外倾角γ用公式表示为:

人们常说的车轮“外八”或者“内八”就是由车轮外倾角和车轮束角两者综合影响造成的现象。

如图6所示,在轮跳为-80mm~80mm范围内,车轮外倾角从1.9777°平滑过渡到-5.1993°。伴随着车轮上跳行程逐渐增大,外倾角从-0.2968°逐渐向负方向增大;当车轮下落时,外倾角从0°左右逐渐向正方向变化(由于衬套对仿真的影响,当轮跳为0时,外倾角不为0°)。悬架设计要求车轮外倾角变化不宜太大,实验得到的外倾角变化趋势和理论一校,但是上下极值稍大,这种结果会导致轮胎异常磨损,增加油耗甚至会有跑偏的风险。

图6 悬架外倾角变化曲线

3.2 车轮束角

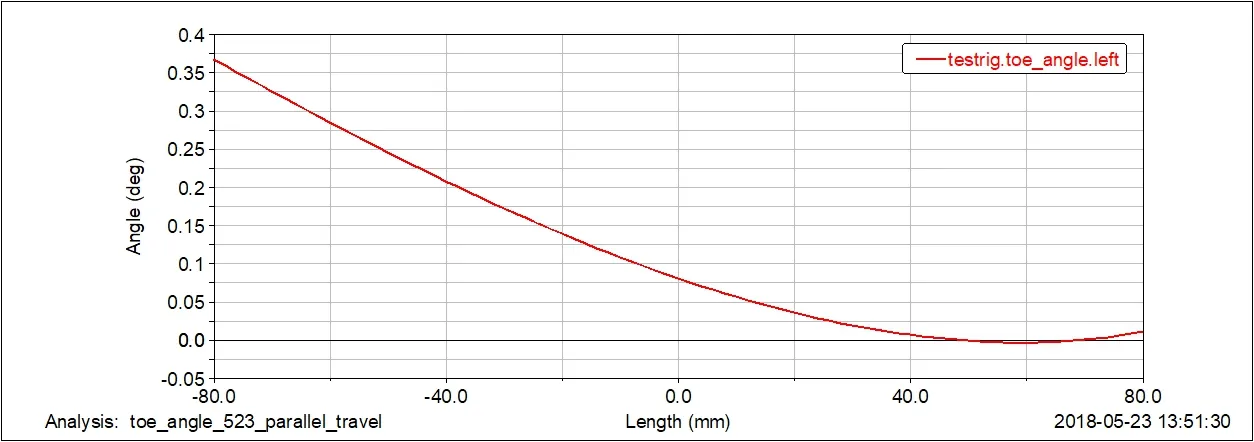

车轮束角和外倾角是相辅相成,互为补充的,车轮的外倾角能够平衡负载,做出提前量,也能给汽车操纵稳定性带来负面影响,这时候就需要车轮前束来限制它,抵消车轮内外倾的影响。如图7所知,车轮束角跟随外倾角由正值慢慢向负值过渡,这个过程与实际驾车情况相符,能够保证车轮直线行驶。车轮下跳80mm时,前束角为0.3672°;车轮上跳80mm时,前束角为0.0109°,后轮前束能够抵消轮胎滚动时的偏斜方向,在过弯时车轮倾斜也能及时回正,保证轮胎的最大接地面积,提升驾车的舒适度。由实验得到的车轮束角仿真曲线与实际情况一致,悬架设计要求车轮束角上下浮动不宜过多,此处变化量小于0.4°。

图7 车轮束角变化曲线

3.3 车轮轮距

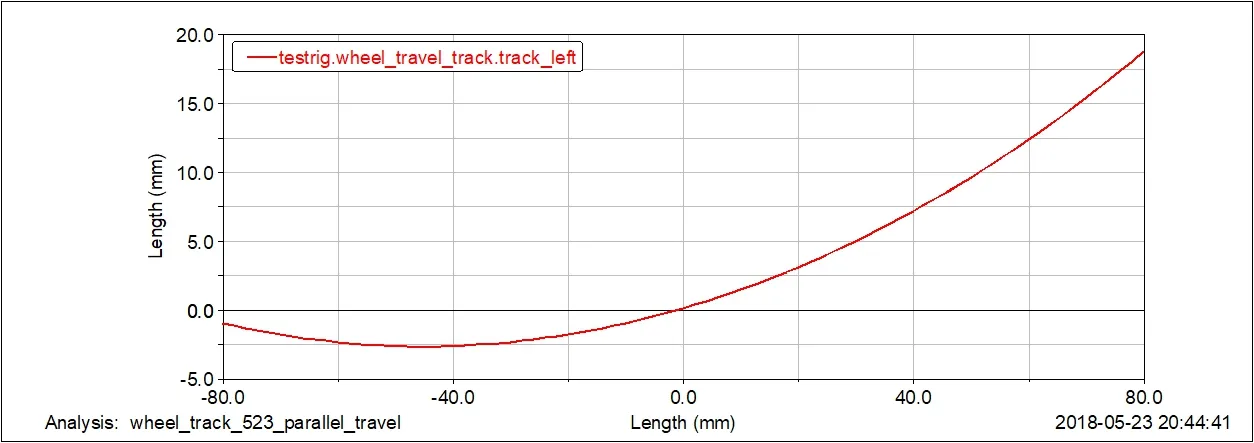

对于行驶中的汽车而言,轮距的变化会导致后轴零件之间相互挤压,加剧轮胎的磨损,给汽车的驾驶带来一定的风险。正是由于车轮外倾角和车轮束角的存在,车轮轮距的变化也是不可避免的,一方面行驶中的汽车的车轮作直线运动,一方面相对于汽车前进的方向,车轮在前两者的作用下受到来自路面的侧向力的输入,导致车轮产生侧偏角,也向汽车两边作侧向滑移。一般车轮都是用橡胶制作,因而具有不小的弹性模量,所以适当的轮距对于轮胎而言也是可以接受的。尽管如此,相对于调校好的轮距而言,轮距的变化量越小越好。如图8所示,轮距在轮跳-80mm~80mm内的变化量,可以看到,轮距先减小,后增大。车轮下跳80mm时,轮距减小了0.9421mm,上跳80mm时,轮距增大了18.7639mm。对于车轮跳动±80mm而言,此轮距变化可以接受。

图8 车轮轮距变化曲线

3.4 优化分析

优化的目的,是希望各个仿真结果变化趋势不变,变化范围越来越小。进入ADAMS/Insight模块,创建设计目标:依次取车轮外倾角,车轮束角,轮距作为设计目标的值,由于是希望变化范围减小,所以取在仿真过程中变化量的绝对值最大为优化手段。取五根连杆的位置参数为设计变量,将上面的仿真结果代入Insight模块作为模拟脚本,由系统计算得到各目标值的最优解。由于五连杆悬架的五根连杆之间存在着连带关系,各个优化值之间会相互影响,所以需要多次调试。图9所示为三个目标值的共同最优解。

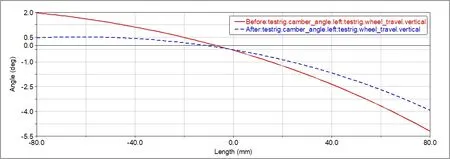

图9 车轮外倾角对比

图9为悬架优化前后车轮外倾角变化曲线。Before表示优化前外倾角变化曲线,After为优化后曲线变化量。图9可以明确看出After曲线比Before曲线变化范围小很多。车轮上跳80mm时,外倾角由1.9777°减小到0.471°,回弹80mm时,极值由-5.1993°上升到-3.9371°。对于轮跳在±80mm时,外倾角变化范围在4°左右,大大减小了轮胎磨损,降低了汽车跑偏的风险。

图10 车轮束角对比

图10为悬架优化前后车轮束角变化曲线。优化后后轮前束范围进一步缩小,这校的变化使得后轴在过弯时更容易及时调转车身,车轮也能在更短时间内回正,提升了驾驶的稳定性。车轮上跳80mm时,前束角为0.3529°,与优化前差别不大;下跳80mm时,束角增加到0.0594°,变化量在0.3°以内,属于弱正前束变化,进一步减小了轮胎磨损。

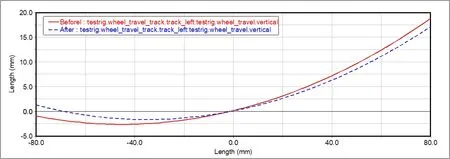

图11 车轮轮距对此

图11为悬架优化前后车轮轮距变化曲线对比。可以看出,优化后不管是上跳还是下跳悬架的轮距变化都有所减小,符合轮距的变化量越小越好的设计理念。轮距的变化范围由优化前的-0.9421mm~18.7639mm减小到1.3018mm~17.1275mm,总的轮距变化量减小3.8803mm。这个数值理论上还能更大,但是由于前束角和外倾角对轮距的优化有稍许的干涉,为了达到优化的平衡性,选取折中值,图11即为轮距优化的最优解。轮距变化量的进一步缩小,能够提高车辆行驶的稳定性,减小后轴各零件之间的挤压,减少车身变形的几率,改善操控性等。

4 结束语

本文首先分析了该车型的多连杆后悬架系统的结构特点,并通过Catia软件创建该后悬架的三维实体模型,以及在车轮一个自由度的情况下在ADAMS/CAR软件中做车轮同步跳动仿真优化分析。在ADAMS/Insight模块里,通过依次取车轮外倾角,车轮束角,轮距作为设计目标,多连杆悬架的五根连杆位置参数作为设计变量,变化量的绝对值最小作为优化手段,在不改变各设计目标变化趋势的前提下,缩小各目标值的变化范围,以达到优化悬架的目的。通过优化前后曲线对比结果,得到优化此多连杆后悬架方法的正确性,所以五根连杆在原来位置的基础上都会有相应的位置上的微小变动。通过实验数据,此次优化有效的解决了该车在颠簸路面行驶过程中的操控不稳,磨损严重现象,在一定程度上提高了悬架系统的运动学特性。