基于模糊PID的车载充电DC/DC变换器控制策略研究

郑 征,秦熙东,陶海军

(河南理工大学 电气工程及自动化学院,焦作 454000)

0 引言

随着能源匮乏与环境污染日益严重,电动汽车(Electric vehicles,EV)因其高效、无污染优势,迅速得到推广[1,2]。DC/DC变换器作为车载充电机的关键能量转换部分直接影响其运行效率。传统的零电压开关(Zero Voltage Switching,ZVS)移相全桥(Phase-Shifted Full-Bridge, PSFB)DC/DC PWM变换器利用谐振电感(包括变压器漏感)和开关管的结电容或并联电容实现零电压开关[3]。但存在导通损耗大和软开关范围受限等问题[4,5]。常规PID控制结构简单、易实现,但在车载充电系统参数变化或负载扰动情况下,控制效果不理想,且超调量过高。

单一的恒压或恒流充电容易产生过充现象。且当恒流充电切换到恒压充电时,会出现充电电流断续现象[6]。文献[7]提出了五阶段充电策略,延长了电池充电寿命,解决了欠充问题。但少有文献解决阶段充电切换过程中的充电电流断续问题。文献[8]指出该问题并提出通过比较调节量来投切的切换机制,但其仿真结果有待改进。

为此,设计了新型ZVS PWM PSFB DC/DC变换器,实现宽范围的软开关,并提出恒流恒压切换充电控制策略,当切换到恒压充电模式时采用模糊PID控制,既确保充电电流连续,又提高控制体系对扰动和参数变化的鲁棒性。

1 车载充电电源DC/DC变换器

1.1 车载充电电源拓扑

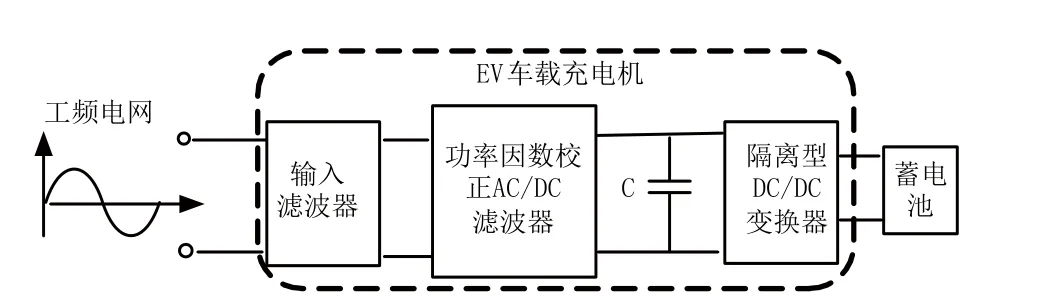

车载充电电源应用最广泛拓扑的是具有功率因数校正的DC/DC变换器,如图1所示。AC/DC变换器为升压型,能实现功率因数校正,提高系统功率密度。高压直流与低压电池组之间通过DC/DC变换器给电池组充电[9,10]。

图1 车载充电机拓扑

1.2 DC/DC变换器主电路拓扑

根据车载充电电源的应用需要,设计了一种新型带箝位二极管的ZVS移相全桥拓扑。如图2所示,输入电压为Vin,采用MOSFET组成全桥开关管Q1~Q4。Lr是谐振电感;为了抑制变压器副边的电压振荡,加入箝位二极管D5和D6;变压器副边引入同步整流(Synchronous Rectifier,SR)技术,采用MOSFET组成SR管Q5和Q6,降低了整流管的导通损耗;Lf和Cf形成输出滤波器,变压器的变比为n。

图2 新型ZVS PWM全桥变换器拓扑

2 磷酸铁锂电池特性分析

2.1 电池模型及其充电方式

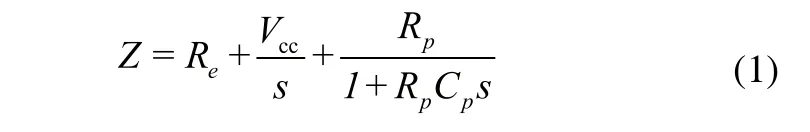

磷酸铁锂电池Thevenin等效电路模型,如图3所示,主要包括:开路电压Vcc,电池内阻Re、极化电阻Rp和极化电容Cp。此时,负载的等效阻抗为:

图3 Thevenin等效电路

目前有恒流-恒压(Constant Current-Constant Voltage,CC-CV)充电,多段恒流充电等多种充电方式。其中,CC-CV充电方式应用最为广泛。其充电曲线如图4所示。该充电方式为先大电流恒流再恒压充电,这校既避免了电流过充现象又减小了析气量[11~13]。因此,采用CC-CV充电法为磷酸铁锂电池组充电。

图4 EV电池组CC-CV充电曲线

2.2 磷酸铁锂电池的充电特性

磷酸铁锂电池充电电压上限值为3.65V,放电电压下限值为2.0V,标称电压为3.2V。磷酸铁锂电池在快达到3.65V时,充电电压会快速上升,出现上翘现象,这校很容易达到过充保护电压。为此,采用CC-CV充电方式,当恒流充电模式电池电压升至3.65V时,切换到恒压充电模式。充电电流随时间下降,当电流下降至一定数值时,即可停止充电,即可避免电压过充现象。

2.3 主电路小信号分析

PSFB DC/DC变换器可由Buck电路变换而来,主要区别在于谐振电感造成的占空比丢失Dloss。副边占空比有效值为[14]:

输出电流对De的扰动为:

其中,Rd=4n2Lrfs。

输出电流对De的扰动为:

可得全桥变换器小信号模型如图5所示。

图5 全桥变换器小信号模型

由图5可得控制对输出电压传递函数为:

控制对输出电流传递函数为:

3 恒流恒压切换充电控制策略分析

3.1 控制系统结构

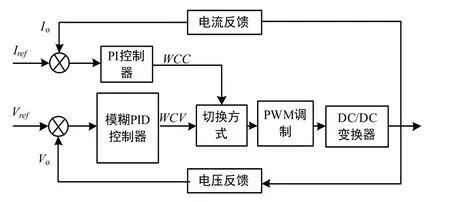

提出一种恒流恒压切换充电控制策略,如图6所示。在恒流阶段,采用电流控制,电流参考值为Iref,误差经PI控制器后得到调制信号WCC。在恒压阶段,采用模糊PID控制,输出电压Vo与输出电压参考Vref比较,误差经模糊PID控制器后得到调制信号WCV。

图6 CC-CV切换充电控制策略

切换方式为“取较小值”:充电初期电池等效内阻小,充电电流Io较大,此时WCC<WCV,进入恒流模式充电。当电压上升至电参考值Vref时,WCV<WCC,进入恒压模式充电,充电机的充电电流不断下降,直至充电结束。

3.2 恒流充电控制阶段

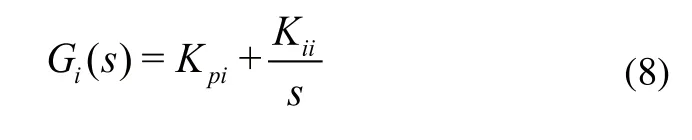

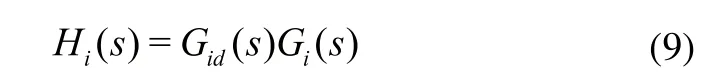

恒流控制阶段,采用电流控制,PI控制器校正,其传递函数为:

此时整个系统的开环传递函数为:

代入相关参数后,根据控制系统对开环频率特性要求,求得PI系数为Kpi=0.546,Kii=10900。图7给出电流开环传递函数补偿前和补偿后的bode图。补偿前的开环截止频率远大于开关频率,且开环幅频特性以-40dB/dec穿过零分贝线,系统非常不稳定。经补偿后,开环幅频特性以-20dB/dec穿过零分贝线,截止频率10.22kHz,在1/5~1/10开关频率区间内,相角裕度为164°,系统稳定。

3.3 恒压充电控制阶段

完成恒流充电后,切换到恒压充电,采用模糊PID控制,为负载提供可变的充电电流,以维持恒定的负载电压,确保充电电流连续。

图7 电流开环bode图

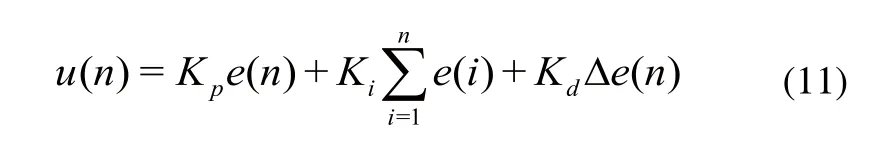

图8给出模糊PID控制框图,输出电压偏差e和偏差变化率Δe输入到模糊PID控制器中,依次经过模糊化、模糊推理、解模糊和输出量化等过程,依据PID参数调整经验和误差逐级逼近原则,建立ΔKp、ΔKi、ΔKd的控制规则对PID进行在线调整。

图8 模糊控制框图

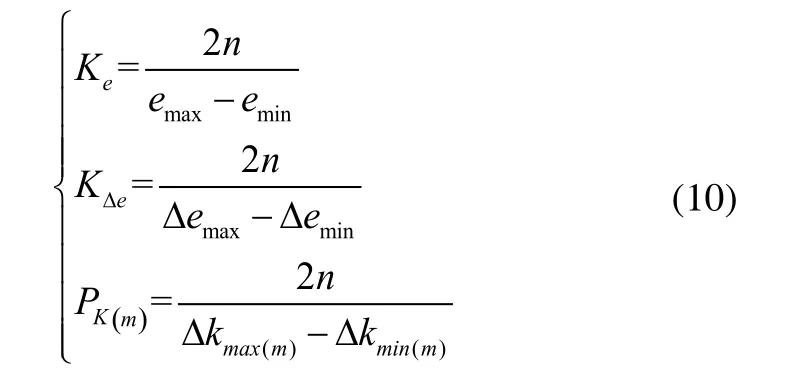

模糊控制器输入量为电压误差e和电压误差变化率Δe,输出控制量为ΔKp、ΔKi、ΔKd,即PID控制器参数需要调整的量。设输入输出变量基本论域为[-n,n]。依据系统实际运行的动态范围[emin,emax]、[Δemin,Δemax]、[Δkmin(m),kmax(m)](m=p,i,d),选择和确定量化因子Ke、KΔe,以及比例因子PK(m)。论域的变换公式为:

误差e、误差变化Δe和输出控制量ΔKp、ΔKi、ΔKd采用相同的模糊子集,即{负大NB,负中NM,负小NS,零ZR,正小PS,正中PM,正PB},隶属度函数均采用三角形隶属函数trimf。

根据模糊控制规则的基本思想,并结合充电过程的经验进行分析、归纳,建立磷酸铁锂电池充电的ΔKp、ΔKi、ΔKd的控制规则,以ΔKp为例,如表1所示。

表1 模糊控制规则表

PID控制参数调整量为Kp=Kp0+ΔKp,Ki=Ki0+ΔKi,Kd=Kd0+ΔKd,其中,Kp0、Ki0、Kd0为PID参数的初值,Kp、Ki、Kd为整定好的PID参数。则系统实际控制输出为:

模糊推理方法采用Mamdani运算,本文采用重心法去模糊并通过离线计算制成控制量查询表,实现参数在线自整定。

4 仿真结果

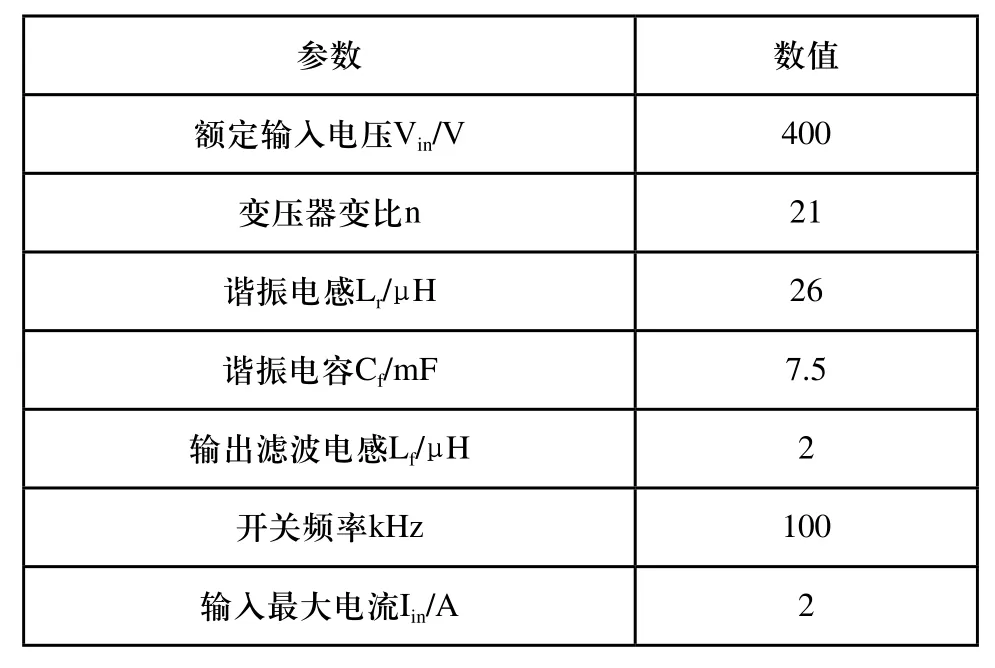

设计了一个车载电源PSFB DC/DC变换器,其基本的参数如表2所示。并建立了仿真模型。为了提高系统的控制精度,设计误差大于6V时为正大,取电压误差e论域为[-6,6],量化因子K1=1.644。电压误差变化率Δe,论域为[-3,3],量化因子K2=75。输出控制量ΔKp、ΔKi、ΔKd论域为[-6,6],比例因子PK(m)分别1,1,0.5。初始PID参数分别取Kp0=0.03,Ki0=300,Kd0=1.6×10-7,输出电压参考值为12V。

表2 DC/DC变换器的设计参数

为验证上述参数的有效性,图9给出模糊PID与常规PID控制的阶跃响应曲线对比图。在模糊PID控制下,系统输出电压超调量低于10%,调节时间低于0.1ms,响应速度更快速、更平稳,抗干扰能力强,使系统具有很好跟随性、稳定性和鲁棒性。

图9 模糊PID与常规PID的阶跃响应曲线

图1 0为电池恒流恒压充电波形,负载采用12V/20Ah的磷酸铁锂电池模型,在恒流阶段,电流迅速上升,充电进入30A恒流充电阶段,当检测到输出电压到达预设值12V后,切换到恒压充电阶段。可以看到:恒流、恒压两个阶段控制稳定,以及切换过渡阶段平滑,避免了电压过充问题,保证了电流的连续性,而电压电流纹波也满足要求。

图10 磷酸铁锂电池恒流恒压充电波形

5 实验验证

根据车载充电DC/DC变换器的设计需求和仿真结果搭建了实验平台,并采用了恒流恒压切换充电控制策略。

图11(a)~11(b)分别给出滞后臂Q3在额定负载和1/3额定负载时驱动电压VGS和漏源极电压VDS波形,图中可以看到Q3在额定负载和1/3额定负载输出条件下,均可以实现零电压软开关,即实现了宽范围的软开关,降低了开关管的导通损耗。

在额定输入电压Vin=400V条件下,图12(a)和图12(b)分别为负载电流从0A~40A和40A~0A突变时输出电压Vo和输出电流Io的波形,当负载突变时,输出电压的反冲值均小于0.4V,且恢复时间少于250µs,具有良好的抗干扰能力和动态性能。

图11 不同负载时滞后管Q3的ZVS情况

图12 负载突变时输出电压与电流波形

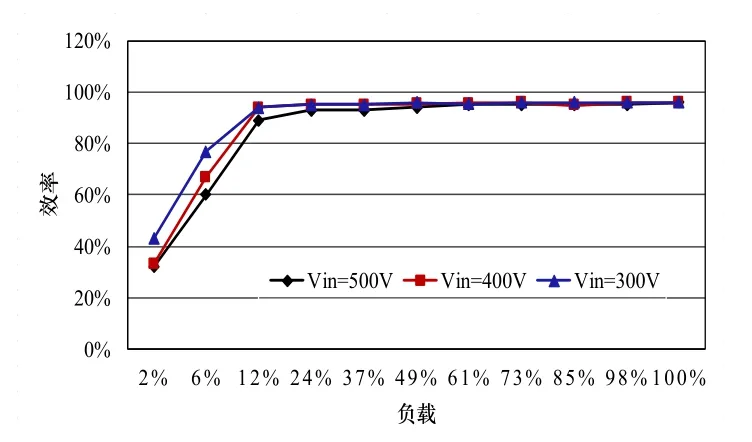

输入电压不同情况下效率与负载的关系如图13所示,可以看到,在最大输入电压500V、额定电压400V时和最低输入电压300V,在10%~100%额定负载范围内,系统效率都在95%以上,可实现很宽的负载电流输出范围。且车载充电电源效率受输入电压变化影响很小。

6 结论

图13 不同输入电压下负载与效率的关系

针对电动汽车车载充电电源的核心部分DC/DC变换器存在的问题,设计了车载充电电源PSFB DC/DC变换器。实现了宽范围的软开关,降低了开关管的导通损耗。采用恒流恒压切换充电控制策略,当切换到恒压充电模式时采用模糊控制PID控制,保证充电电流的连续性,避免了过充现象,并提高了系统的稳定性、鲁棒性和抗干扰能力。经过仿真和实验表明在10%~100%额定负载范围内,系统效率都在95%以上,满足车载充电电源的应用需求。