基于国六标准的柴油车SCR系统的流场分析及喷射参数优化

冯海峰,时 岩,张建强

(南京理工大学 机械工程学院,南京 210094)

0 引言

2016年底,国家环境保护部发布了《车用压燃式、气体燃料点燃式发动机与汽车排气污染物排放限值及测量方法(中国第六阶段)》(征求意见稿)(简称柴油车国六标准);国六标准对柴油车的尾气排放提出了更为严格的限制,并将从2020年开始全面实施[1]。这对柴油发动机的各类净化技术又提出了新的要求。

选择性催化还原法(Selective Catalytic Reduction,SCR)是目前比较成熟的柴油机机外净化技术之一,其工作原理是向排气管喷入尿素溶液,在高温下用尿素分解产生的氨气通过催化剂来还原氮氧化物,并生成对环境无害的氮气和水[2]。为了使柴油车排放的尾气中氮氧化物降低到满足国六标准,必须改进或者重新设计现有的SCR系统。

SCR系统的性能通常用氮氧化物的转化率来衡量。国内外研究表明,在SCR催化剂载体前端平面上,气流中的氨气分布得越均匀,氮氧化物的转化率就越高[3]。同时,尿素喷嘴的位置、结构、喷射角度等参数对气流中氨气的分布均匀性有着很大的影响[4];因此合理选择和优化喷射参数对SCR系统的设计和改进有着重要的意义。

本文基于国六标准,首先以某柴油车尾气处理系统为基础设计了一种全新的SCR系统结构。然后根据计算流体动力学(CFD)理论,应用ANSYS Fluent软件建立了本SCR系统流场的CFD模型;在该模型的基础上,通过修改离散相喷嘴喷射参数得到不同数值模拟结果,来研究尿素喷嘴的不同喷孔孔数、喷孔孔径和喷射角度对SCR载体前端平面氨气均匀性的影响;并与传统SCR系统进行对比,说明了本SCR系统的性能有着明显提升。最后根据数值模拟结果,对SCR系统的脱硝率以及氮氧化物的排放进行了进一步的分析。

1 SCR系统模型建立

1.1 SCR系统结构及几何模型

传统的SCR系统结构大多如图1所示,通常由废气入口后方的混合器、变截面处的整流罩以及催化剂载体组成。这校的SCR系统主要通过混合器和整流罩来改善氨气在气流中的分布均匀性[5,6],并且通过对混合器和整流罩的结构和位置进行优化设计,可以进一步提高SCR系统的性能,从而使发动机排放满足国四、国五标准[7]。但是由于总体结构没有改进空间,因此性能难以有大幅提高,无法满足如今更为严格的国六标准。

图1 传统SCR系统几何模型

因此,本文提出了如图2、图3所示的一种全新的SCR结构。

图2 本SCR系统流场模型

图3 本SCR系统主要尺寸参数

本SCR系统主要由废气后方的混合腔和催化剂载体组成,其中SCR载体用来还原废气中的氮氧化物,SCO(选择催化氧化)载体则是用于吸收多余氨气,防止氨泄露现象。混合腔的作用则是使尿素热解产生的氨气与废气气流充分混合,其原理示意图如图4所示。

图4 混合腔工作原理示意图

混合腔内部设有环形的导流槽,尿素溶液在喷入并与废气混合之后,一起沿着环形导流槽向前作圆周轨迹的流动。这校的设计不仅加强了混合腔内局部涡流,还为整个混合过程提供了充足的距离,从而使得氨气能够和废气充分地混合均匀并进入催化剂载体,大大提高了SCR系统的性能。

1.2 化学反应

1.2.1 尿素分解反应

尿素水溶液喷入排气管后,溶液中的尿素在高温下会首先分解生成异氰酸和氨气:

异氰酸会进一步水解生成二氧化碳和氨气:

尿素和异氰酸分解产生的氨气在SCR载体上参与NH3-SCR主反应,而过量的氨气在通过SCO载体时会与氧气发生反应生成氮气和水,从而抑制氨泄露,避免对环境造成二次污染[8]。

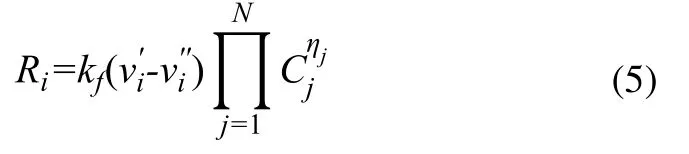

1.2.2 NH3-SCR反应

SCR系统的主反应在SCR载体中进行,SCR载体上的催化剂可以使氨气与一氧化氮和二氧化氮发生反应。由于柴油发动机废气中氮氧化物以一氧化氮为主(质量分数可达95%以上),因此可以认为SCR载体上主要发生的是氨气、一氧化氮和氧气的反应:

SCR载体上的催化剂对反应有着很大影响,因此实际应用时需要根据发动机工况选择合适的SCR催化剂;本文根据国内外相关研究成果,选择PFFe作为SCR载体的催化剂[9,10]。

1.2.3 化学反应模型

FLUENT软件提供了多种模拟化学反应、计算组分反应速率的模型,本文选择有限速率层流模型进行模拟,该模型中反应速率常数由阿伦尼乌斯公式计算:

其中,k为速率常数,R为摩尔气体常量,T为热力学温度,E为活化能,A为指前因子。

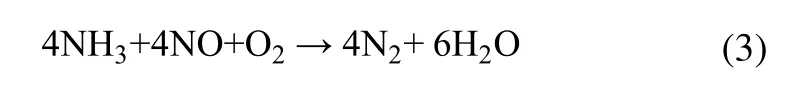

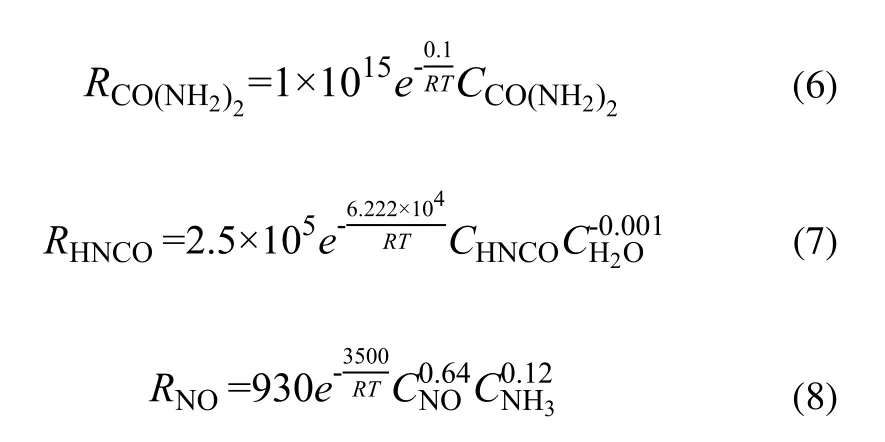

而对于不可逆的化学反应,其动力学方程可以表示为:

其中,kf表示根据式(4)计算得到的正向反应速率常数,Ri表示物质i的生成或分解速率,v'i和v'j分别表示反应物i和产物i的化学计量数,Cj表示反应物j或产物j的物质的量浓度,ηj则表示这种物质的正向反应级数。

这校,式(1)~式(4)的反应动力学就可以分别表示为:

1.3 CFD模型

为了对SCR系统的流场进行数值模拟计算,需要进一步简化模型中的一些复杂结构并建立对应的CFD模型。其中主要包括催化剂载体的多孔介质模型和喷嘴的离散相模型。

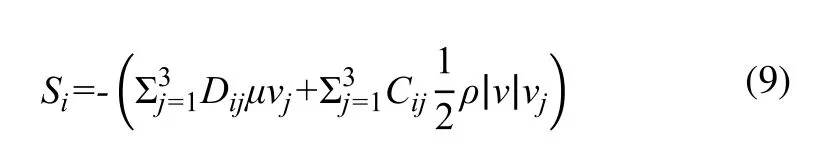

1.3.1 多孔介质模型

SCR载体和SCO载体通常是蜂窝状陶瓷,其几何形状十分复杂[11]。在Fluent软件中,可以将这种多孔结构简化为增加了阻力源的流体区域,简化方式为在蜂窝结构区域提供一个与速度有关的动量汇:

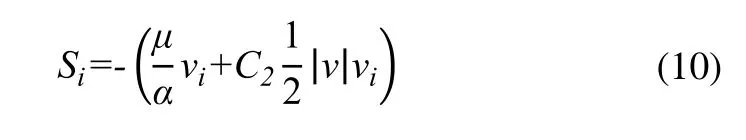

其中,Si为第i(x,y,z)方向的动量方程源项;|v|为速度大小;D与C为指定的矩阵;右侧第一项为粘性损失项,第二项为惯性损失项。

由于SCR与SCO载体的多孔结构一般都是均匀分布的,因此式(9)可以简化为:

其中,α为渗透率;C2为惯性阻力系数。

1.3.2 离散相模型

尿素溶液通过喷嘴从图1喷射入口喷入排气管与废气混合,由于其体积分数很小(小于10%~20%),因此可以将尿素溶液液滴视为离散相、废气视为连续相,应用Fluent软件的离散相模型进行模拟。

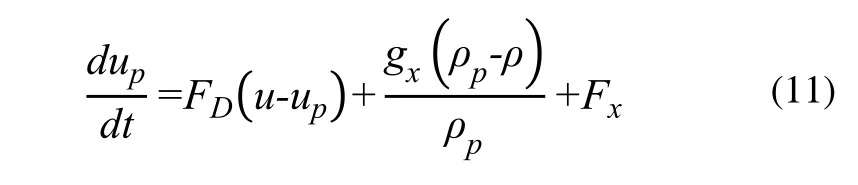

离散相模型的控制方程为:

其中FD是单位质量颗粒受到的拽力;Fx则包括了压力梯度力、热电力、布朗运动效应、升力等其他各种力;SCR系统的流场主要包括压力梯度力和热泳力。

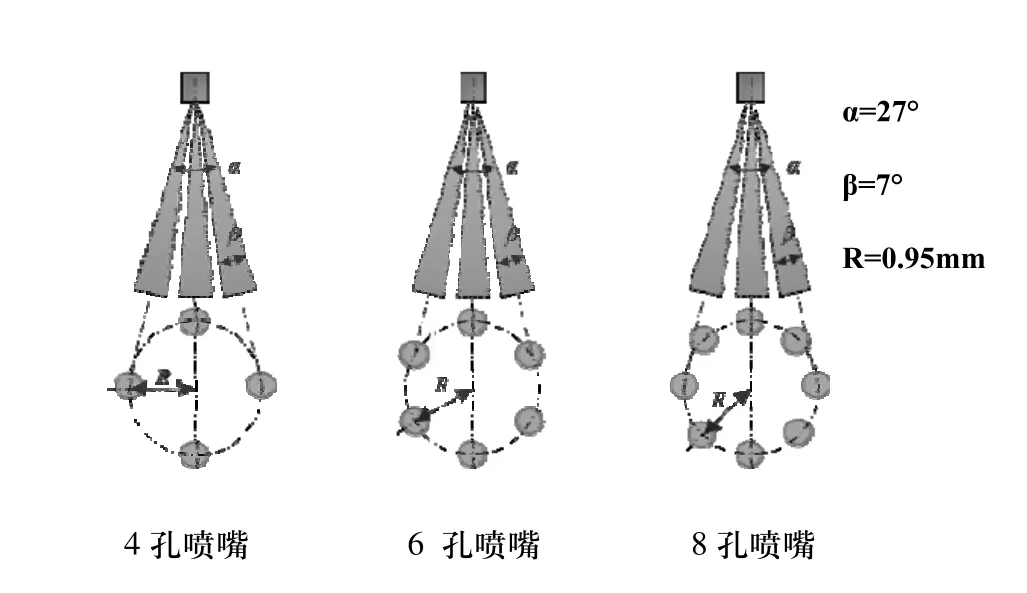

为了确定尿素喷嘴的最佳喷射参数,本文分别研究了喷孔孔数为4孔、6孔和8孔,孔径为100μm、130μm和160μm,喷射角度(如图3所示)为30°、45°和60°这几种不同参数的情况下,对SCR系统性能的影响;此外,喷嘴的喷射初速度为24m/s,喷射压力为0.5MPa,喷嘴扇形锥角为27°。由于喷嘴的喷射压力和初速度都比较小,因此可以忽略液滴的雾化过程,而破碎过程则采用TAB模型进行模拟。

TAB模型是模拟液滴破碎过程的经典模型;在TAB模型中,液滴表面的力由气动力Fa、表面张力Fσ和粘性力Fμ组成,液滴的受力方程为:

其中,σ为液滴的表面张力,μd为液滴的动力粘度。当y=1,即位移量x为液滴初始半径r的一半时,认为液滴已经破碎。无量纲系数CF、Ck和Cd的取值分别为1/3、8和5[12]。

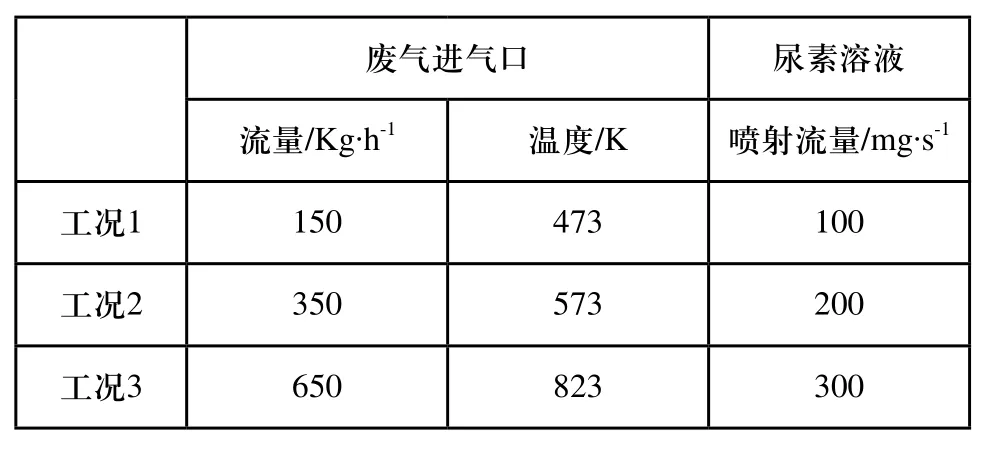

1.4 不同工况下的边界条件

SCR系统根据工况的不同,尿素溶液的喷射流量也不同。表1列出了本文分析所选取的3种工况下废气进气口的边界条件以及对应的尿素溶液喷射流量;而表2则列出了废气的原始组分。此外,气流出口处的背压设为恒定值30kPa;尿素溶液的温度为常温(298K)。

表1 各个工况下的边界条件

表2 废气原始组分及质量分数

2 数值模拟结果分析

2.1 基于氨气均匀性的喷射参数优化

理论和实验研究都表明,气流中氨气在SCR载体前端平面上分布的均匀性对SCR系统的性能有着很大影响,因此可以氨气均匀性来衡量SCR系统性能的好坏;氨气分布得越均匀,整体性能就越好;而不均匀的氨气分布不仅会使SCR系统的变差,还会使得载体内还原剂局部过量或不足,导致催化剂老化不均匀、SCR系统寿命缩短[13]。

本文用均匀性系数来衡量气流中氨气在SCR载体入口平面上的分布均匀程度,均匀性系数的计算公式为:

其中,Ai是在目标平面(即SCR载体前端平面)的CFD网格模型中,第i个网格单元的单元面积;A则是目标平面上所有网格单元的面积和;Mi是在第i个网格单元上的氨气质量分数;则在目标平面所有网格单元上氨气质量分数的算术平均值。均匀性系数γ的值越接近1,就说明氨气在目标平面上分布越均匀。

2.1.1 喷孔孔数的影响分析

为了研究不同喷孔孔数对SCR载体前端平面上氨气分布均匀性的影响,首先将喷嘴的喷孔孔径和喷射角度分别定为130μm和45°。然后将喷孔孔数分别选为4孔、6孔和8孔;不同孔数的喷嘴示意图如图5所示。

图5 不同喷孔数喷嘴结构示意图

经过CFD模拟计算,使用以上不同喷嘴的氨气均匀性模拟结果图6所示。

在工况1下,由于排气的流速较低,尿素的热解、氨气和废气的混合都有着较为充足的时间,无论哪种喷嘴的性能都较为接近;随着流速的提高,在工况2、3下,孔数更多的喷嘴呈现一定的优势。考虑到8孔喷嘴的性能略优于6孔喷嘴,并且8孔喷嘴的喷射覆盖面积相对更大,因此选用8孔喷嘴。

图6 不同喷孔数喷嘴氨气均匀性系数仿真结果

其中,工况序号对应表2(下同),虚线为图1所示结构的某SCR系统仿真结果的最大值(下同)。

2.1.2 喷孔孔径的影响分析

根据2.1.1节的分析结果,现确定选用如图5所示的8孔喷嘴,并将喷射角度定为45°,然后研究喷孔孔径分别为100μm、130μm和160μm时的氨气均匀性。不同喷孔孔径下氨气均匀性的模拟结果如图7所示。喷孔孔径主要影响喷射覆盖面积,以及液滴的尺寸和数量分布,进而影响与废气混合的均匀程度。

图7 不同喷孔孔径喷嘴氨气均匀性系数仿真结果

从模拟结果中可以看出,在排气流速较小的工况1下,喷孔孔径对结果影响最大;这是由于整体流速较慢较小、液滴尺寸的差异对结果影响并不大,喷孔孔径越大、喷射覆盖面积越广,氨气均匀性就越好。而在工况2和工况3下,随着排气流量和喷射流量的提高,液滴尺寸的影响逐渐变大;此时,更小的喷孔孔径使得液滴有着更小的尺寸和更多的数量,使得液滴在废气中的分散程度更好,因此氨气均匀性就更高。

模拟结果表明,130μm孔径的喷嘴和160μm的相比,工况2下表现相近而工况1和工况3下表现相差较大,考虑到两者在各工况下的平均性能接近,但是130μm孔径喷嘴在流量更高的工况3下有着更出色的表现,这说明在发动机高负荷的工况下、SCR系统的性能更好,因此选择喷孔孔径为130μm。

2.1.3 喷射角度的影响分析

喷射角度对SCR载体前端平面的氨气均匀性有着很大影响,不合适的喷射角度会将大量的尿素喷到壁面上,不仅会导致氨气均匀性大大降低,还会导致管道壁面部分腐蚀或沉积,影响气流流动和SCR系统寿命。对于本SCR系统的结构来说,更希望尿素溶液喷射在环形导流槽的入口截面上,而不是壁面上。

根据2.1.1和2.1.2的分析,现确定选择如图5所示的孔径为130μm的8孔喷嘴;然后研究不同工况下,喷射角度分别为30°、45°和60°时的氨气均匀性;并且当改变喷射角度时,总是保持喷射点(参考图3)位置不变。图8列出了不同喷射角度下、SCR系统结构的差异。

图8 不同喷射角度下喷射方向的示意图

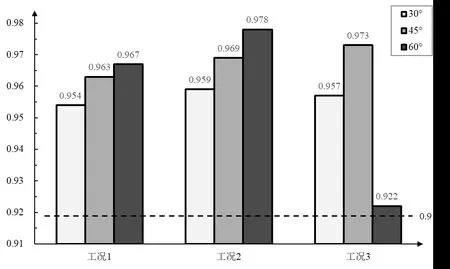

在不同工况下,不同喷射角度的喷嘴的氨气均匀性模拟结果如图9所示。

图9 不同喷射角度氨气均匀性系数仿真结果

从模拟结果中可以看出,在工况1和工况2下,由于废气的流速不高,因此喷射角度从30°到60°变化时,氨气均匀性逐渐提高;这是因为当喷射角为60°时,喷嘴的喷射方向轴线与导流槽入口截面最接近垂直,这校喷出的尿素溶液大多都进入了导流槽并与废气混合。但在工况3下,60°喷射角的氨气均匀性出现的大幅降低,这是由于废气入口的流速很高,使得尿素溶液在刚离开喷嘴时就不再沿喷射方向前进,而是受涡流的影响分布到了靠近壁面的区域。

虽然60°的喷射角在工况1和工况2下的表现稍优,但是在工况3下较差的表现使得其综合性能不及45°的喷射角,因此本SCR系统选择45°喷射角。

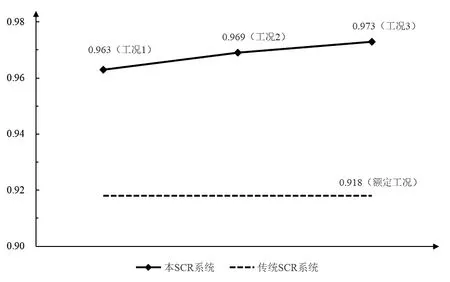

2.1.4 与传统SCR系统的对比

文献[8]对如图1所示的传统SCR系统进行了优化设计和流场分析,使得其SCR系统的SCR载体前端平面的氨气均匀性有了一定提升。将该文献中的氨气均匀性分析结果与本SCR系统进行对比,其结果如图10所示。

图10 与传统SCR系统氨气均匀性对比图

从图10中可以看出,本SCR系统的氨气均匀性在传统SCR系统已经高达约0.92的基础上,又提升了4.9%~6.0%;这表明本SCR结构中混合腔的设计以及喷射参数的优化对性能提升有着显著的效果。

2.2 脱硝率分析

脱硝率是SCR主要性能指标,也是反映SCR性能最直观的指标[14]。

脱硝率的计算方式为:

其中,Cin和Cout分别表示SCR系统入口和出口处氮氧化物(即一氧化氮)的质量分数。

脱硝率除了受氨气分布均匀性影响以外,还会受到催化剂种类、温度、氨氮比(氨气和氮气的物质的量浓度比)等各种因素的影响。例如,过高或过低的温度都会使得催化剂活性降低;而对于不同的催化剂,最适合的氨氮比范围也有所不同[15]。

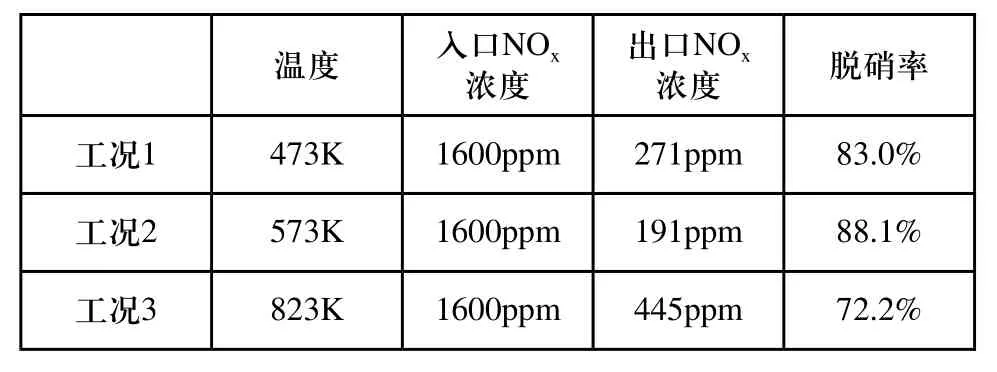

根据2.1的分析结果,对最优喷射参数下的SCR系统的进行数值模拟,脱硝率的分析结果如表3所示。

表3 不同工况下脱硝率模拟结果

从表3中可以看出,工况2下脱硝率相对最低,说明催化剂在573K左右时活性最高。而2.1.4节中用于对比的传统SCR系统的最高脱硝率为71%左右,本SCR系统的最高脱硝率相比之下提高了24%,总体性能提升非常明显。

3 结论

本文应用CFD理论和ANSYS Fluent软件对所设计的全新结构的SCR系统进行了流场数值模拟,并在三种典型工况研究了尿素喷嘴不同的喷孔孔数、喷孔尺寸和喷射角度对SCR载体前端平面氨气分布均匀性的影响,确定最佳的喷射参数为8孔喷嘴、130μm喷孔直径和45°喷射角;在此基础上,分析了SCR系统的脱硝率,与传统结构的SCR系统相比,本SCR系统的最高脱硝率提高了24%。