一种全自动纵横切电脑裁板锯的总体设计与研究

李俊清

(南兴装备股份有限公司,东莞 523993)

0 引言

电脑裁板锯是一种采用PC机控制的具有自动排板优化、自动送料、自动定位裁切,人机一体化操作的人造板开料设备,在木工机械分类中归属锯类产品。随着“中国制造2025”的提出及落实为木工机械的发展指明了方向,中国木工机械制造2025将为家具行业开启新时代[1,2]。为顺应自动化,智能化的发展趋势以及满足房地产行业精装房家具制造企业工程订单及宜家代工厂批量订单需求,本文研究开发了一种全自动纵横切电脑裁板锯。

1 全自动纵横切电脑裁板锯原理方案及总体结构的拟定

1.1 全自动纵横切电脑裁板锯的功能要求

众所周知,人造板的下料可以用数控推台锯,数控往复锯,也可以用木材加工中心。但是前二者一次只能完成一个方向的裁切,如要裁出所需要规格尺寸的板材,还需要人工掉头裁切;木材加工中心虽然无需掉头裁切,但是不能多块板材堆叠裁切,效率较低。鉴于以上不足之处及结合家具厂工程单对设备的要求确定本设计的电脑裁板锯的功能要求为:1)可优化排板;2)可自动上料;3)可自动纵切;4)可自动横切;5)可以自动处理修边余料;6)单次锯板可堆叠厚度120mm;7)48尺板(1220mm×2440mm×12mm)平均每天锯1400张(8小时计算);8)运转平稳,可靠性高。

1.2 全自动纵横切电脑裁板锯的原理方案选择

1)锯切运动原理方式的选择

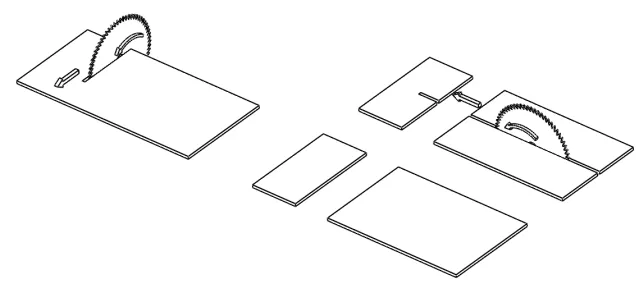

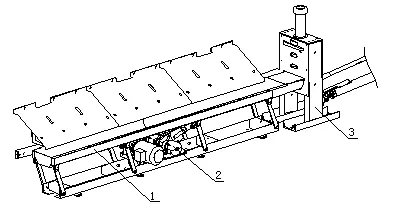

图1 板运动,锯座固定

图2 板固定,锯座运动

原理方式是否合理决定了设计能否达到要求及成本的高低。板材的锯切方式,从原理上讲,无非有两种,一种是锯座固定不动,板朝锯片运动(如图1所示),典型的例子如推台锯,采用这种原理方式的锯机结构可以做的很简单,但只适合单块板开料,多块板堆叠开料质量难以保证;另一种是锯切时,板固定不动,锯座部分来回做往复运动锯切(如图2所示),这种方式锯切质量更易保证且更适合多块板堆叠锯切。根据设计要求结合实际经验采用后者原理方式。

2)锯切运动组合方式的选择

图3 纵切横切平行组合

图4 纵切横切垂直组合

板材的锯切有两个方向,即纵向和横向,也就有了两个方向锯切的组合。确定了基本锯切运动原理方式后,还要确定板材纵切及横切的组合方式。组合方式也有两种,一种是纵切和横切平行布置组合,即板材经过纵切后,再将板材旋转90度进行横切(如图3所示);另一种是纵切和横切垂直布置组合,即板材经过纵切后,不需旋转就进入垂直摆放的横切单元中进行横切(如图4所示)。前者,需要增加板材转向机构,复杂的如机械手,简单的如转向滚筒组,机械手可靠性高但成本也高,采用转向滚筒组则速度不宜快且板容易走位,可靠性低。纵切横切垂直布置组合,板材无需转向,省略了转向机构,更具优势[3~5]。故采用板固定锯座动且纵切横切垂直布置的锯切原理方式。

1.3 确定全自动纵横切电脑裁板锯锯切流程

根据选择的纵向和横向锯切运动的组合方式即可确定整个锯切流程,分别为上料、纵切、横切、下料;但结合实际情况,堆叠板材不可能是百分之百整齐的,为了保证裁切的精准,所以在纵向和横向锯切前增加齐板流程;另外,纵向锯切完后的板要出来,所以还得加个取板送板流程,最终确定的流程如图5所示。

图5 锯切流程

1.4 由功能要求及锯切流程确立各个功能单元

锯切流程确定后便可根据功能要求确定各个功能单元,详细如下:控制单元、上料单元、纵向锯切前齐板单元、纵向锯切单元、取板送板单元、侧齐板单元、横向锯切前齐板单元、横向锯切单元、出料单元,考虑到板材锯切时还会产生修边余料,所以再加上修边余料处理单元。

1.5 确立各个功能单元的结构方案

1)控制单元

控制单元一般的控制方案都是包含操作软件(附带优化功能及标签生产功能)的工业PC为上位机,西门子PLC带扩展模块为下位机,两者通过通讯线缆连接,这里不过多介绍。

2)上料单元

客户常规使用板材为1220mm×2440mm×(8/10/12/14/18mm)三聚氰胺贴面中纤板及刨花板;偶尔使用的板材规格为1830mm×3050mm。人造板原材料码垛高度1000mm~1200mm左右。上板总重量按密度较大的中纤板计算,中纤密度750~780kg/m2,M=ρV=780×1830×3050×1200×10-9=5224kg。

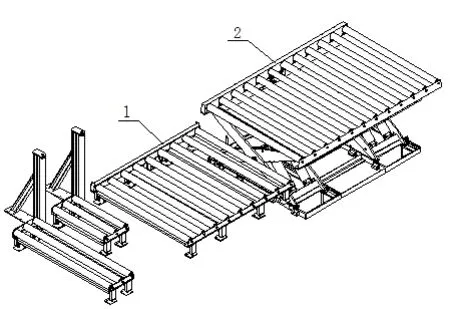

上料单元可采用的结构方案有很多种,如类似卷扬机的链传动升降机构,大功率减速电机丝杠机构等,通过上述计算可知上板重量达5吨,液压传动输出力大且平稳,考虑到经济性及结构可靠性,故采用带动力滚筒液压双剪升降台结构,堆垛的板材则通过滚筒线送入。如图6所示。

图6 上料单元

3)纵向锯切齐板单元

原板材的码垛不可能很整齐,加上搬运也会使板走位,故需要前靠齐,纵切是板材锯切第一道锯切工序,所要靠齐的板最大重量为1830×3050×120×780×10-9=522.4kg。考虑到板材冲击力很大,故齐板机构结构刚性要好,并且要有缓冲功能,板材靠齐后还要通过齐板机构上方,故齐板机构还要能空间避让。经过思考及结合实践经验,设计了一种气缸翻转挡杆机构,气缸不仅可以驱动挡杆翻转升起挡板及回收避让,还可以起到缓冲板材冲击的作用。如图7所示。

图7 纵切齐板单元

4)侧齐板单元及横向锯切前齐板单元

侧齐板单元只需对板材侧面靠齐,故可布置在板材侧面,不在板材运动轨迹正面,故无需避让,可以采用固定结构。横切前齐板单元所针对要靠齐的板材是经过锯小的板材,板材靠齐时冲击要小一些,故可采用气缸升降式挡板机构。

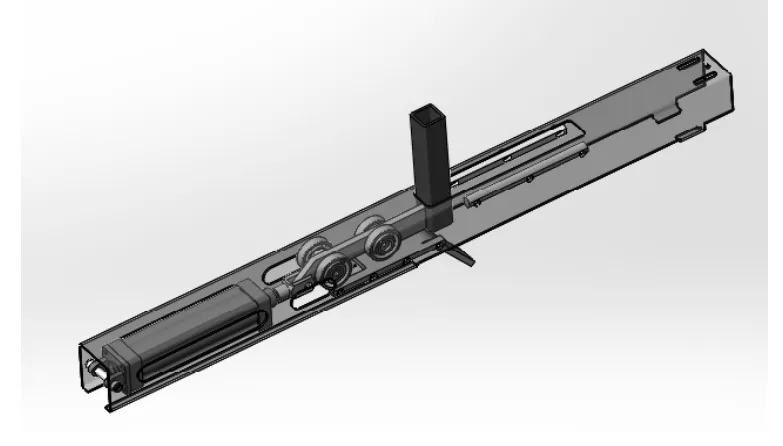

5)纵向锯切单元及横向锯切单元

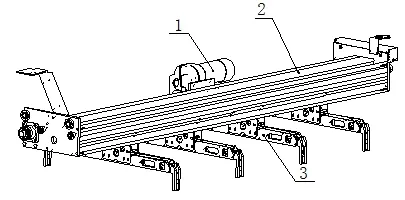

板材的锯切,在板材底部出锯口的地方都会发生材料在切削力的作用下挤压撕裂,业内称叫爆边。故锯机都带有槽锯,其功能就是将底层材料先去除,俗称开槽。对于堆叠板材的裁切,槽锯只能消除最底层板爆边影响,底层板材以上的板材都需要其下层板材的上表面支撑力抵消锯齿挤压力。自然堆叠状态板材之间是有间隙的,所以不可能起到完全支撑作用。故纵向锯切单元及横向锯切单元首先需要的结构是压力横梁将板材压实,其下的支撑结构就是工作台,板材由压力横梁压实在工作台上消除上下板间间隙;考虑锯车要在工作台下来回跑动锯切,故采用龙门结构悬挂式工作台(如图8所示)。另外,板材的进给机构则采用带气动夹手的伺服驱动送料横梁(如图9所示)。考虑到板材在经过锯切后会产生多叠不同尺寸的小板,根据锯切排板,多叠板材一起进给锯切的情况很多,故进给部分对板材支撑的平台则采用多根导向流利条组成的送料滚轮台(如图10所示),导向作用是保证多叠板材在进给时不容易分散。两个锯切单元结构组成一校,都有龙门结构悬挂工作台、锯车、压力横梁、带气动抓手的伺服驱动送料横梁及导向送料滚轮台,不同的是纵切单元的锯切宽度为3200mm;横切单元锯切宽度为1900mm。

图8 龙门结构悬挂式工作台主机结构

图9 伺服驱动的带气动抓手送料横梁

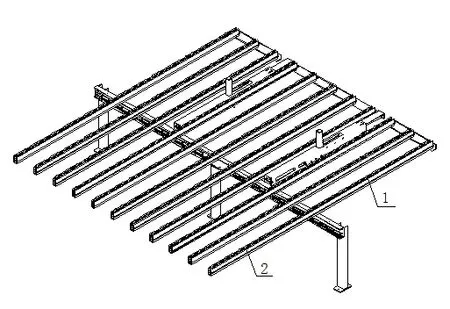

图10 送料滚轮台

6)取板送板单元

纵切完成的板材需要从纵切单元送到横切单元,考虑到两个锯切单元一个锯切宽度大,另一个锯切宽度小,锯切速度不匹配。故在纵切单元与横切单元之间布置缓冲区,即待料区,待料区布置在取板送板单元中,待料区采用上述导向滚轮台结构。而取板送板机构则采用伺服驱动带气缸勾手横梁机构(如图11所示),其将板材从纵切单元勾出后放在待料区,待横切任务完成后再将板材推入横切单元。由于待料区及横切单元滚轮台具有导向作用,而纵切单元和横切单元锯切线路是垂直布置的,板材不可能同时具有两个方向运动的自由度,所以取板送板单元还需布置分时单向导向滚轮台;为力求结构简单,运行可靠,设计出一种纵气缸驱动升降式纵横双向输送滚轮平台(如图12所示),其包含纵向滚轮台和横向滚轮台,其中纵向滚轮台由纵向流利条组成,横向滚轮台由横向流利条组成;正常状态纵向滚轮台低于横向滚轮台,板材只能横向运动,当有板材要从待料区进入横切单元时,纵向滚轮台由气缸驱动升起,板材纵向运动进入横切单元。

图11 取板送板机构

图12 升降式纵横双向输送滚轮平台

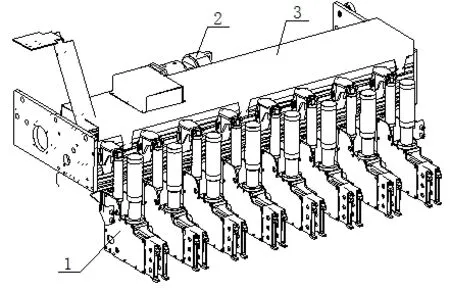

7)修边余料处理单元

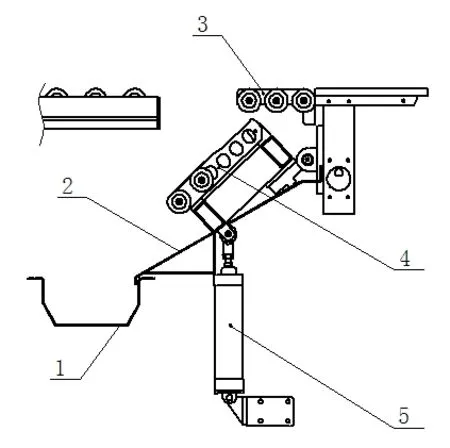

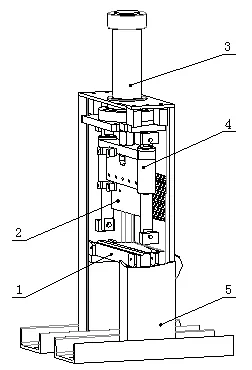

修边余料的处理从功能要求入手分析,首先要让修边余料落下去,再输送出去切碎。故该单元设计的结构要包括落料部分,余料输送部分及余料处理部分。落料部分采用气缸翻转落料机构(如图13所示),送料方式工业常用的有输送带机构,带附板链输送机构等;由于板材余料有时也较大,且批量锯板余料量大,故碎料力要大,首先考虑用液压油缸驱动碎料刀剪切,从而设计出液压碎料机(如图14所示);整个余料处理单元结构最好要紧凑,所以余料输出口即接碎料入口,考虑到余料在剪切时前进运动要停止,如果输送机构不停止的话,静止的板材会跟运动的输送机构皮带或者底板摩擦,而输送机构频繁启动停止对电机伤害大,为解决这个问题,引入其他行业使用的振动原理输送方式,从而设计了一种振动输送槽(如图15所示)。

图13 气缸翻转落料机构

图14 液压碎料机

图15 修边余料处理单元

2 全自动纵横切电脑裁板锯的总体布局

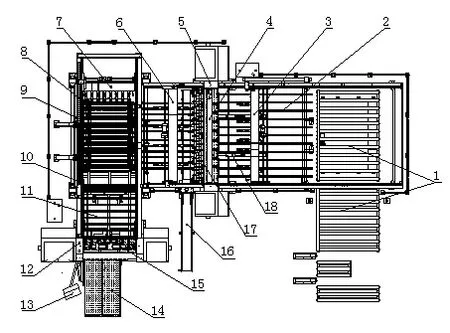

各个部分结构方案确定后,便可结合工作流程对机器整体进行布局。设计的总体布局如图16所示。

全自动纵横切电脑裁板锯的总体参数设计及对接参数的确定

板材原材料最大规格:1830mm×3050mm×(8/10/12/14/18mm),为能锯切上述规格板材即纵切单元锯切宽度3200mm;横切单元锯切宽度1900mm。锯切最大厚度120mm;锯12mm厚中纤板产量平均每天锯1400张(8小时计算),换算成单个锯切流程所耗时间t=8×60÷(1400÷120×12)=3.4min;人造板原材料码垛高度1000~1200mm左右。

图16 整机总体布局图

2.1 主要参数的计算

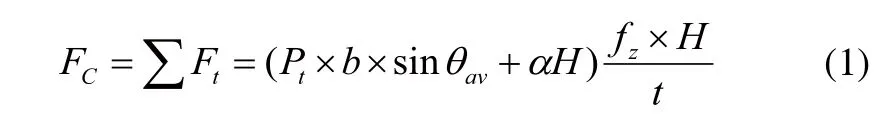

主要参数有:锯座前进速度,锯切送送板速度,取板送板速度,压力横梁压板力,主锯切削力等[6]。篇幅有限,以主锯切削力计算为例,其余不详述,根据经验式(7)、式(8)计算如下:

式中:∑Fi为作用在锯片上的切削力,N;Ft为每齿切削力,N;Pt为过渡锯切时的单位切削力,MPa;b为锯路宽度,mm;θav为运动遇角,°;α为影响摩擦力变化强度的系数;H为锯路高度,mm;fz为每齿进给量,mm;t为齿锯,mm。

已知参数:b=4.8mm,α=0.07,H=120mm;未知参数:fz、θav、Pt、t求解如下:

1)每齿进给量fz:

式中:Vf为锯车锯切前进速度,取80m/min;Z为圆锯片齿数,取72;n=为圆锯片转速为4200r/min。将上述数值代入式(2),得出fz=0.265mm。

2)运动遇角θav:

式中:C为圆锯片中心到工作台面高度,取95mm;R为锯片半径,取225mm。代入式(3)得出:θav=46.5°。

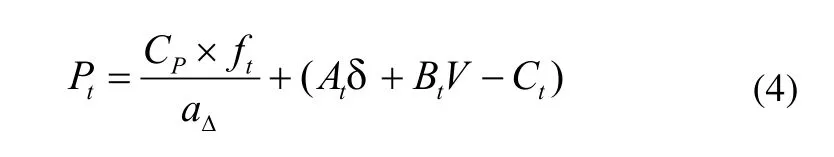

3)单位切削力Pt(MPa)

锯切厚度120mm,大于0.1mm,为厚切削情况,故:

式中:Cp为变钝系数,按新刃磨锯片取值,Cp=1.0;ft为系数,取ft=0.49×9.81(N/mm);压料齿切削厚度fzav =0.192mm;At、Bt、Ct均为修正系数,At=0.056×9.81(MPa),Bt=0.020×9.81(MPa),Ct=2.00×9.81(MPa),切削速度V=πDn / 60000 = 3.14×450×4200/60000=98.9m/s,切削角δ取60°。将数值代入式(4),则Pt=57.77N。

4)锯齿齿锯t:

式中D为圆锯片直径,为450mm,Z为锯片齿数。将数值代入式(5),得T=19.6mm。将1)、2)、3)、4)计算结果代入式(1)中,得到主锯切削力Fc=339.9N。根据人机工程学要求初步确定工作台高度950mm。

2.2 确定各个功能单元之间对接参数

总体布局完成后,要分工协同设计,那么就需要先确定各个功能单元之间的对接参数。包括两大类,一类是功能方面的对接参数,如送料速度,出料速度,板材进料尺寸,出料尺寸等,另一类是各个单元间空间结构及位置关系对接参数,如图17中,纵锯主机高度参数A,横锯主机高度E,这两个参数关系到纵锯锯切出来的板材能顺利进入横锯,还有取板送板单元横梁宽度C,横梁高度B等等。这类空间位置参数不是固定的,在设计时负责不同单元设计的工程师随着机构结构件具体化计算及结构优化,相互之间不断传递空间关联尺寸,各自修正的各自负责部分的三维模型。

图17 空间结构及位置关系对接参数

3 各个功能模块的并行设计

总体布局完成了,各个功能单元结构方案确定了,对接参数也确定了,接下来就是各个部分的具体设计了。设计的全自动纵横切电脑裁板锯已推向市场,实物如图18所示,机器参数如表1所示。

图18 整机实物图片

表1 机器参数

表1 (续)

4 结束语

本文对全自动纵横切电脑裁板锯进行了总体设计,从确定总体原理方案入手,再确定工作流程,然后由工作流程确定各个功能单元及各个功能单元的结构方案,再对主要参数进行计算及确定对接参数,最后协同设计。所设计的电脑裁板锯已推向市场,效率是普通电脑裁板锯的3倍左右,其工作可靠,运行稳定,客户反应良好。同时该机整机及文中所述的功能单元已获得国家专利授权。