常减压装置塔顶低温腐蚀评估中的相关计算

韩磊,刘小辉,屈定荣

(中国石油化工股份有限公司青岛安全工程研究院,青岛266000)

炼油厂中常减压蒸馏装置塔顶系统的腐蚀是一个非常普遍和严重的问题,由此导致的设备泄漏失效、操作波动甚至火灾事故等在国内外均有不少报道,成为影响装置安全长周期运行的突出问题。塔顶系统的腐蚀以露点腐蚀和铵盐腐蚀为主,它们都属于局部电化学腐蚀,难以通过常规的腐蚀监检测手段捕捉到,而且由于涉及多组分的相变和解离,加上原料及工艺操作条件经常变化,实验室研究也很难模拟工业现场环境。因此,国内外一些学者通过建立仿真模型对露点腐蚀或铵盐结晶过程进行预测[1-7]。本工作基于炼厂常规的工艺操作和分析化验数据,提出了塔顶水露点及氯化铵结晶温度的计算方法,并通过实际案例说明了如何利用这些计算结果评估塔顶腐蚀部位及程度,以期帮助炼厂进行风险预警,科学指导注水和注剂等工艺防腐蚀操作。

1 塔顶低温腐蚀主要机理

根据环境介质条件,常减压装置塔顶系统存在的腐蚀机理包括:HCl露点腐蚀、其他酸(包括H2S、小分子有机酸、CO2以及SOx基酸等)腐蚀、铵/胺盐沉积与垢下腐蚀、溶解氧加速腐蚀、以及湿H2S开裂等,NACE 34109中有比较详细的阐述。其中最为普遍和严重的腐蚀主要是HCl露点腐蚀和铵/胺盐垢下腐蚀。HCl主要来自常减压装置原油预热及加热炉环境中MgCl2和CaCl2的水解,HCl的另一个重要来源是不可萃取的氯化物,包括有机氯化物和不能在电脱盐脱除的无机氯化物,一些文献也报道过相关的案例[8]。而氨/胺的来源主要有:(1)塔顶注入的中和剂;(2)过高的脱后原油含水以及由于电脱盐高p H操作导致NH3从水相转移到原油中[9],含氨很高的电脱盐注水可能来自加氢装置或者未能有效脱除NH3的汽提净化水;(3)作为常减压进料而来自加氢装置的烃,尤其是像粗石脑油这样的轻烃,其中有时会混入来自加氢装置的含硫污水;(4)原油加热过程释放的氨;(5)由上游进入原油或其他回炼物料中的有机胺。

2 塔顶低温腐蚀评估相关计算

为了评估塔顶低温腐蚀风险,有必要针对其存在的主要腐蚀机理进行适当定量计算,避免过度依赖操作人员的经验。具体做法是:依据相关的工艺操作数据和分析化验数据,通过建立多相混合体系热力学平衡模型,计算塔顶水露点、理论注水量、铵盐结晶温度等关键参数,进而评估塔顶露点腐蚀及铵盐结晶风险。

2.1 露点的计算

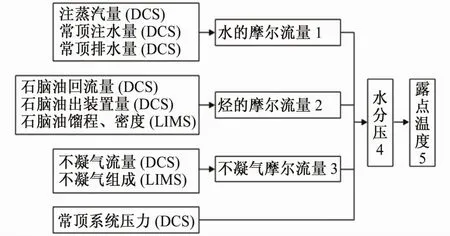

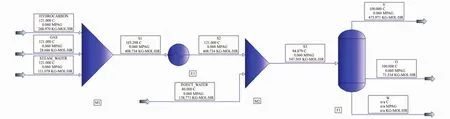

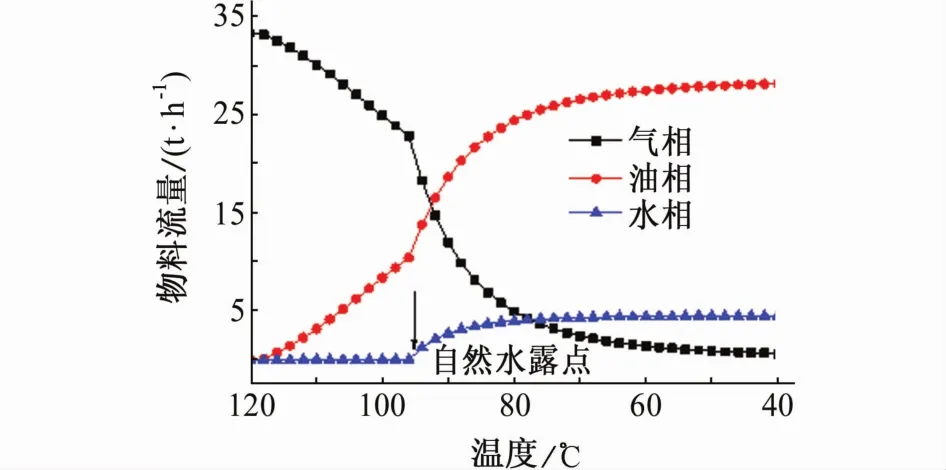

最简便的塔顶露点计算方法是基于饱和水蒸气表,许多文献和工具书中有提及,IAPWS对其进行了拟合从而提供了便于计算机实现的算法[10]。图1显示了这种露点计算方法的流程。该方法假设塔顶物料中的水和烃全部以气相存在,但实际上,随着塔顶物料温度降至接近水露点,有些烃冷凝,水蒸气分压相应升高,水露点温度也相应提高;杂质的存在(如HCl、NH3和H2SO4等)会进一步提高水的露点温度。总的来说,基于饱和水蒸气表计算得到的水露点温度比实际值偏低,准确性较差。采用基于气-烃-水三相平衡的闪蒸计算法能够提供更加准确的结果。图2显示了利用工艺仿真软件建立的塔顶水露点和理论注水量计算模型。图3显示了随塔顶物料冷凝过程气-烃-水三相流量的变化。

图1 基于饱和水蒸气表的常压塔顶水露点计算流程Fig.1 The calculation process of aqueous dew point with saturated steam table

图2 常压塔顶水露点及注水量计算工艺仿真模型Fig.2 The process simulation model for calculating aqueous dew point and water injection

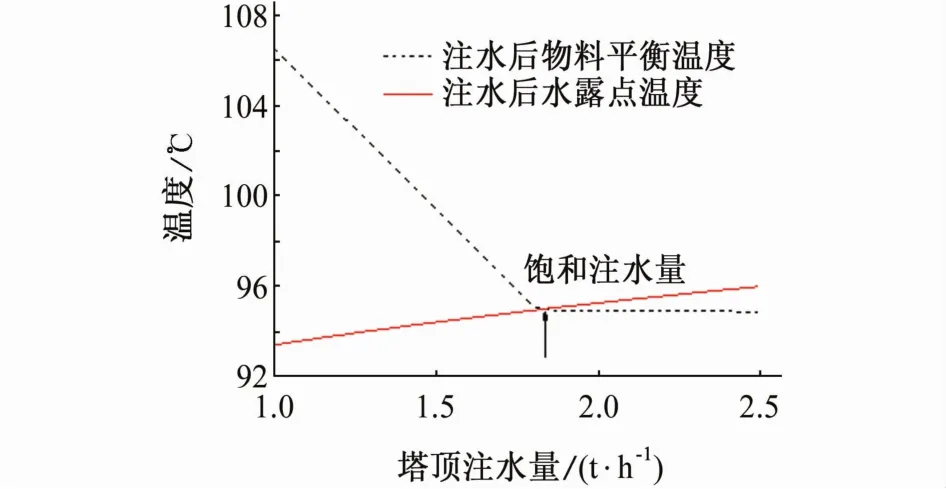

塔顶系统的理论注水量一般是使塔顶物料达到水露点(水蒸气饱和)所需水量再加上10%~25%(v/v)。由于温度对理论注水量会产生很大影响,而注水点的平衡温度取决于塔顶介质及注水的温度、流量、以及注水的分散,为了简化计算,一般假设水注入后与塔顶物料达到完全的热平衡。图4显示了塔顶注水量对注水后的平衡温度以及水露点的影响。

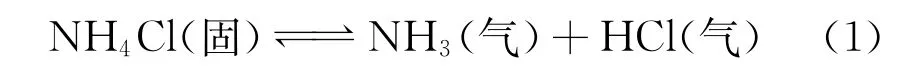

2.2 NH4 Cl结晶温度的计算

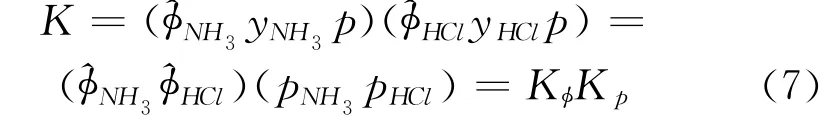

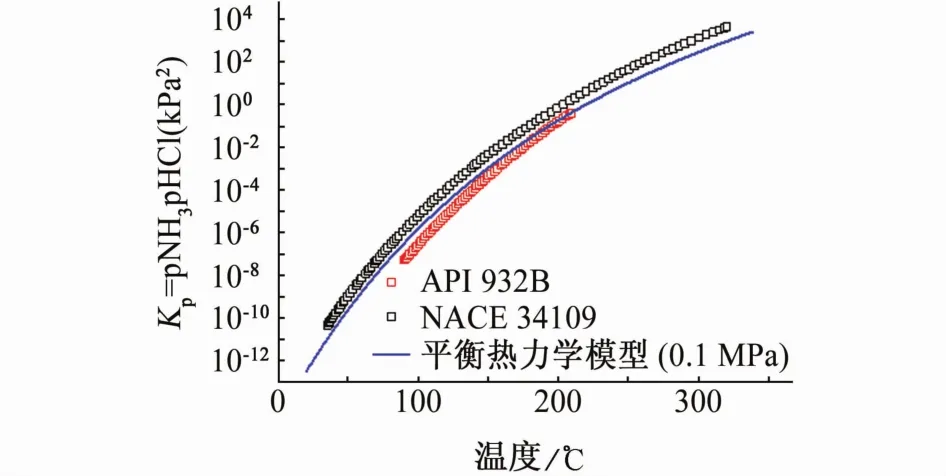

NH4Cl结晶温度取决于气相HCl和NH3分压的乘积,即Kp值。HCl和NH3的分压可通过塔顶含硫污水中的氯离子和氨氮的含量,综合其在塔顶气相中的比例进行估算。而Kp值与NH4Cl结晶温度的关系可直接由二者的关系曲线(可参见API RP 932B和NACE Pub.34109)获得;也可以通过NH4Cl分解反应(见式1)的平衡热力学计算得到。

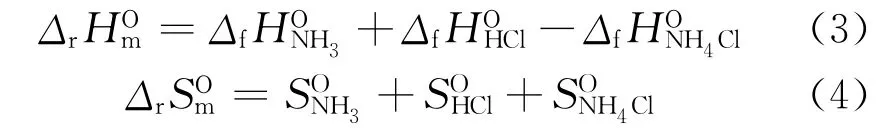

根据该反应的标准摩尔吉布斯自由能变与反应平衡常数的关系、及吉布斯函数的定义,可得:

图3 塔顶气-烃-水三相冷凝过程Fig.3 The phase fraction changes of vapor-hydrocarbonwater with the condensation process

图4 注水量对平衡温度以及水露点的影响Fig.4 The effect of water injection on the equilibrium temperature after water injection and the aqueous dew point

式中:t=T/1 000,A~G为常数。

对于NH4Cl分解反应,由于其生产物均为气相,K与Kp有如下关系:

根据式(1)~(5)可求得NH4Cl分解反应平衡常数K,结合式(7)即可求得Kp值。实际上,由于常压塔顶系统压力较低,平衡混合物可当作理想气体混合物处理(Kφ=1),进而可使计算进一步简化(K=Kp)。图5比较了不同方法得出的NH4Cl结晶温度与Kp值的关系。

图5 K p-T关系曲线Fig.5 The relationship between K p value and temperature

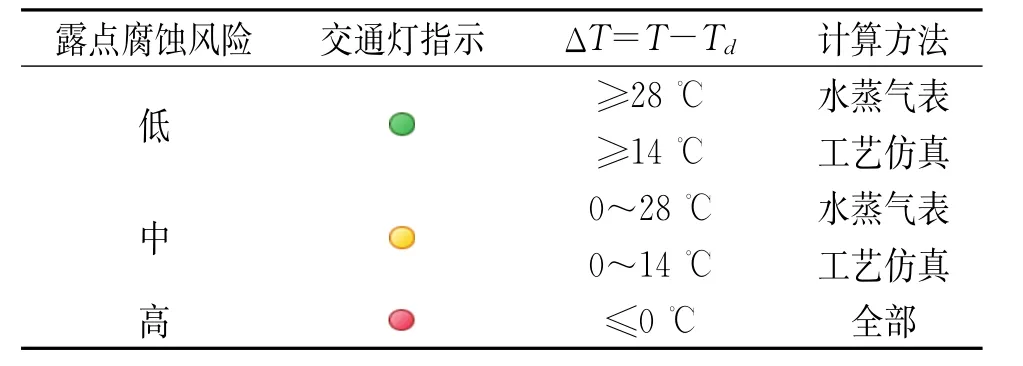

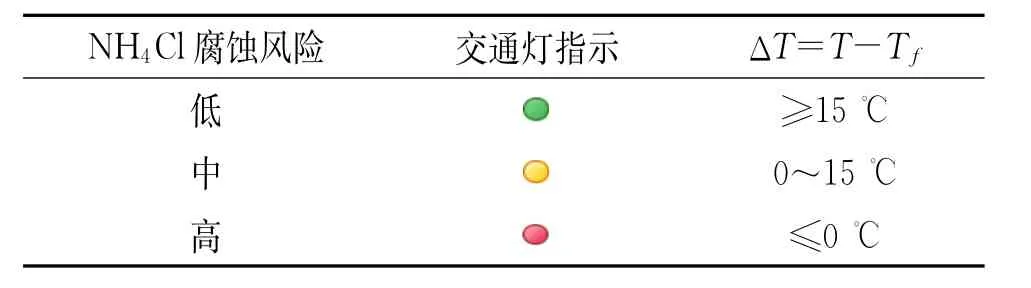

2.3 塔顶腐蚀风险判断

根据计算得到的露点温度和铵盐结晶温度,结合塔顶系统的操作条件,可以评估塔顶低温腐蚀风险。对于露点腐蚀控制,常压塔顶温度一般至少应高于水露点25℉(14℃);如果计算中进行了简化假设,则最好采用更大的安全余量50℉(28℃)[2]。表1给出了塔顶露点腐蚀风险判断条件。对于铵盐结晶控制,经验表明,为使塔顶具有较低的结盐风险,须保持塔顶温度比结盐温度高至少15℃,此裕量考虑了冷回流返塔时产生的不平衡条件,对热回流可以允许较低的裕量。表2给出了塔顶铵盐结晶风险判断条件。表中Td和Tf分别表示水露点温度和NH4Cl结晶温度。

表1 塔顶露点腐蚀风险判断条件Tab.1 The criteria on assessing the overhead dew point corrosion risk

表2 塔顶NH4 Cl腐蚀风险判断条件Tab.2 The criteria on assessing the overhead ammonium chloride fouling risk

3 评估案例

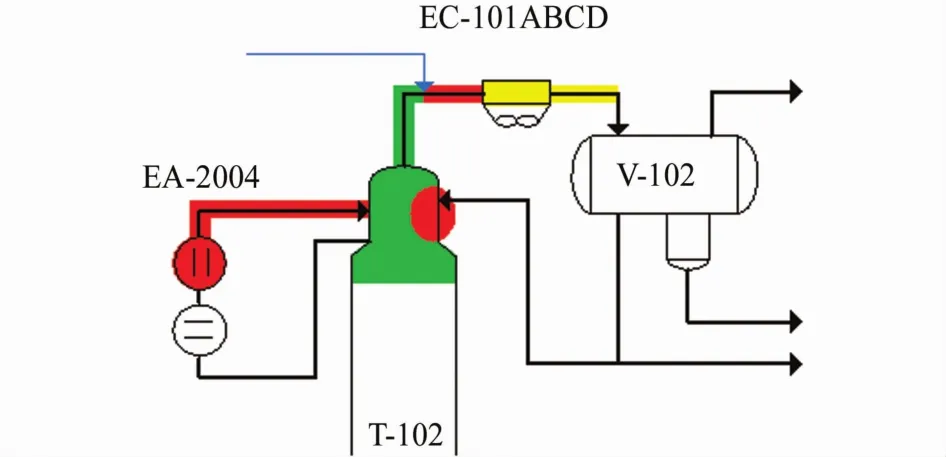

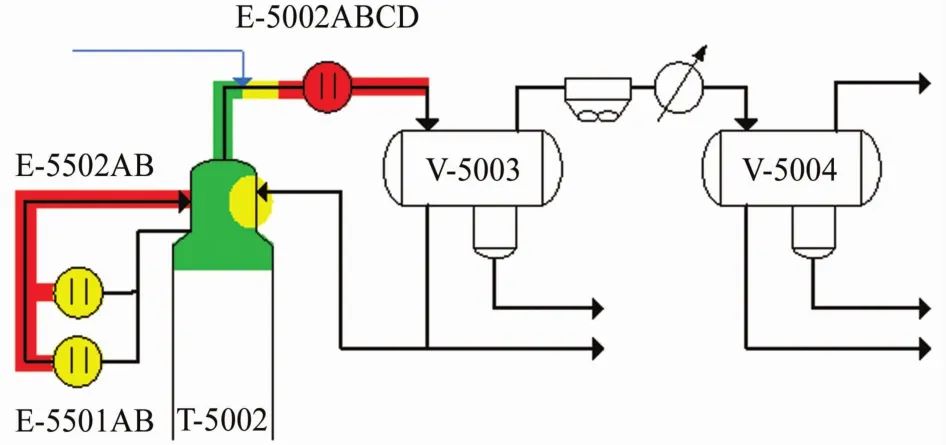

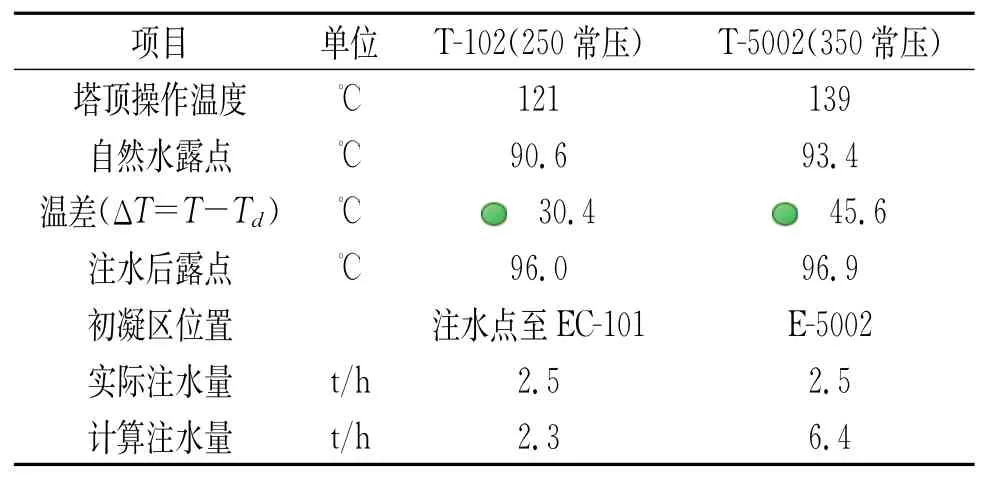

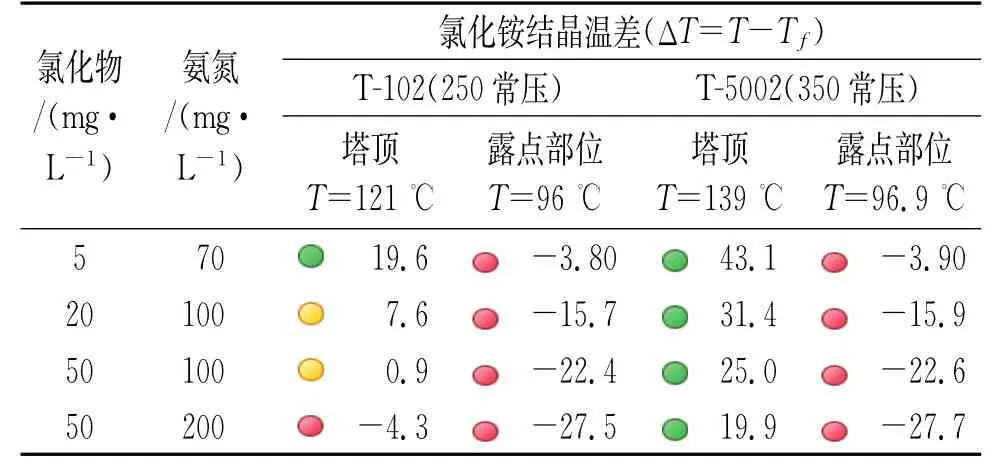

某常减压装置主要加工中东高硫原油,配有两套常压系统,加工能力分别为250万吨/年和350万吨/年,共用一套减压系统。图6和图7为两个常压塔顶低温腐蚀风险图,表3和表4给出了相关计算结果。

图6 T-102(250常压塔)塔顶低温腐蚀风险区Fig.6 The rick zone of T-102(250 atmospheric tower)overhead system

图7 T-5002(350常压塔)塔顶低温腐蚀风险区Fig.7 The rick zone of T-5002(350 atmospheric tower)overhead system

表3 露点和注水量计算结果Tab.3 The calculation results of aqueous dew points and water injection

露点计算结果显示常压塔顶露点腐蚀风险低,需要指出,这里给出的腐蚀风险是基于塔顶整体环境(塔顶内部空间、挥发线)的。在局部冷区,例如顶回流返塔入口附近,塔顶的盲头、注入点等保温不好的位置,仍可能因为温度低于水露点而产生凝液,尤其是在寒冷季节。T-102塔顶采用冷回流操作,返塔温度仅为24℃,在回流入口附近由于温度尚未达到平衡,会产生局部凝液造成腐蚀;T-5002塔顶采用双罐系统,根据操作条件,其第一级为带水操作,返塔温度65℃,低于塔顶自然水露点,同样也可能会产生凝液。

注水后露点温度升高,意味着由于水量增加水会在更高的温度下凝结。通过对比注水后露点与塔顶系统操作温度,可以判断注水后初凝区位置。同时,注水量的计算结果表明T-102实际注水量足够,而T-5002注水量偏低,不能保证注入点存在液态水。

表4 NH4 Cl结晶温度计算结果Tab.4 The calculation results of ammonium chloride formation temperature

铵盐结晶计算结果显示在正常状况下(氯化物5 mg/L、氨氮70 mg/L),常压塔顶内部结盐风险较低。但适当调高氯化物和氨氮含量后,T-102塔顶系统产生了一定结盐风险。与露点腐蚀类似,即使塔顶内部整体环境温度高于NH4Cl结晶温度,但在局部冷区仍可能存在结盐和腐蚀风险,例如顶循环回路、塔顶保温不好的部位等。T-102和T-5002顶循返塔温度分别为77℃和93℃,顶循环回路温度较低部分的设备和管路存在结盐风险。此外,露点部位的NH4Cl结晶温度都高于露点温度,这意味着NH4Cl盐会在液态水凝结之前结晶,当注水不足或分散不均匀时,容易产生NH4Cl腐蚀。

4 结论与展望

常减压装置塔顶系统低温腐蚀已成为影响炼油装置安全长周期运行的突出问题,其中HCl露点腐蚀和铵盐腐蚀是最为普遍的两种腐蚀。通过建立相应的理论计算模型,计算塔顶水露点、理论注水量及氯化铵结晶温度等参数,为塔顶低温腐蚀评估及工艺防腐优化提供了科学依据。

今后的研究建议从如下几个方向深入:(1)将理论计算模型与炼厂实时数据库连接,提供实时的风险预测;(2)建立包含电解质的热力学计算模型,拓展热力学参数数据库,提供水相离子浓度及有机胺盐结晶计算能力;(3)将多相之间的热力学平衡、水相的离子平衡、多相流体动力学、电化学腐蚀及腐蚀产物的扩散和沉积过程进行耦合,建立多物理场耦合的低温腐蚀预测模型;(4)引入深度学习等基于大数据的技术,应用于腐蚀预测与异常报警。