榆林气井井筒的腐蚀原因

田喜军,高 亮,李大朋,温宁华,韩东兴,王 轩,王 霞

(1.长庆油田公司第二采气厂,西安710200;2.安科工程技术研究院(北京)有限公司,北京100083)

榆林气田位于鄂尔多斯盆地陕北大斜坡的东北侧,是我国石油十大主力气田之一[1]。气田在开发过程中,由于天然气中含有H2S、CO2、水等腐蚀性介质,井下油管会发生严重的腐蚀破坏[2],随着气田的不断发展,产水量、产气量、温度、压力等服役工况会发生变化,导致气井管柱发生不同程度的腐蚀。榆林气田往年的监测结果显示,大部分油管出现了腐蚀,且主要表现为管壁减薄,部分油气井存在点状腐蚀和环状腐蚀等局部腐蚀,这些腐蚀的出现会严重影响气田的生产,给生产带来巨大的经济损失[3]。井下油管腐蚀的影响因素很多,如天然气中H2S、CO2含量,油管本身的耐蚀性,气井是否产水,井底有无积液,以及是否添加缓蚀剂等。国内外的研究表明,影响气井腐蚀的主要因素为H2S、CO2和Cl-[4]。针对榆林气井高含CO2低含H2S的实际工况,本工作分析研究了气井井筒的腐蚀规律,明确影响气井腐蚀的主要因素,以期为预防榆林气井的腐蚀提供借鉴。

1 试验

通过对榆林某气井全生命周期工况进行调研,采用24臂井径仪(MIT)和磁测厚仪(MTT)[5]组合以及电磁探伤仪器,在不压井的条件下,对气井油、套管进行腐蚀检测。MIT、MTT组合既可以检测到内径的变化,又能反映井下油管的状况,结合电磁探伤测井仪(EMDS)可以定性检测套管的腐蚀情况。

利用高温高压反应釜进行油管腐蚀模拟试验。腐蚀介质为油气井现场溶液,挂片尺寸为50 mm×13 mm×3 mm,试样用水磨砂纸逐级打磨,然后将试样清洗,除油,冷风吹干后测量尺寸并称量。向釜内加入已除氧的腐蚀介质,加盖密封,通入CO2继续除氧2 h,以便除去安装过程中混入的氧气。升高温度,调节CO2压力,使釜内压力达到试验所需压力值。试验参数如下:温度60℃,压力0.5 MPa,试验周期72 h。酸洗液由500 mL盐酸(HCl,ρ=1.19 g·mL-1)、3.5 g C6H12N4(六次甲基四胺)和500 mL去离子水配制而成。用失重法计算腐蚀速率。

试验结束后,从釜中取出试样后立即用去离子水清洗,酒精脱水,利用JSM-5800型电子扫描显微镜观察腐蚀产物膜表面及截面的微观形貌,采用KEV-EX SUPERDRY型能谱仪(EDS)分析腐蚀产物的成分。

2 结果与讨论

2.1 气井的腐蚀情况(无缓蚀剂)

对榆林某气井全生命周期的基本井况进行调研,图1为气井油压(油管所受压力)、套压(套管所受压力)随时间的变化关系。可以看出,随着生产时间的延长,气井的油、套压均从约23 MPa降至约5 MPa,产气量和产水量随时间的延长波动不大,说明产出气中的含水量变化不大。由表1可见:气井中的H2S含量,平均为186 mg/m3,H2S分压为0.35~1.61 kPa;气井中CO2含量较高,CO2分压为0.33~0.9 MPa。研究表明,在油气工业中,当CO2与H2S的分压比大于500时,为CO2主控区[6];根据CO2分压判断CO2腐蚀程度的经验规律如下:当pCO2<0.021 MPa时,不产生CO2腐蚀;当0.021<pCO2<0.21 MPa时,发生中等腐蚀;当pCO2>0.21 MPa时,发生严重腐蚀。榆林某气井属于CO2主控井,并且CO2分压大于0.21 MPa,易发生严重腐蚀。水质分析结果表明,水质中的氯离子含量相对较高,矿化度较大,属于极易发生腐蚀的体系环境。

图1 气井油套压随时间的变化曲线Fig.1 Change curves of gas well oil pressure and casing pressure with time

资料显示,该气井大部分油管的腐蚀量约为20%,腐蚀量呈增加趋势,油管腐蚀明显,损伤级别为2级;剩余部分油管腐蚀量约为30%,部分油管的腐蚀量甚至达到或者超过50%,损伤级别为3、4级,存在腐蚀较为严重的区域,主要的腐蚀形貌为片状腐蚀、线状腐蚀和环状腐蚀等局部腐蚀。井段大部分油管的结垢量小于10%,下部结垢比较明显,结垢同腐蚀并存。

局部腐蚀是对油田井筒危害最大的损伤之一,井筒发生局部腐蚀后,在复杂环境的作用下,局部腐蚀区易发生腐蚀穿孔,该区域出现裂纹源且在力的作用下发生断裂,这会给气井的生产带来巨大的经济损失。

表1 气井的基础数据Tab.1 Basic data of gas wells

2.2 气井的腐蚀情况(添加缓蚀剂)

在正常生产期间,榆林气井会加入缓蚀剂ZD1-1,实际腐蚀检测结果显示榆林气田气井油、套管柱腐蚀轻微,运行良好,主要表现为分散点状腐蚀。由表2可见:气井井筒平均壁厚腐蚀速率远小于0.127 mm/a,根据腐蚀工程协会(NACE)标准RP-0775-91规定[7],气井在添加缓蚀剂的介质中整体腐蚀轻微,属于轻微腐蚀,但是仍然存在局部点状腐蚀。

表2 加注缓蚀剂后气井的腐蚀速率Tab.2 Corrosion rates of the gas well after adding corrosion inhibitor

由表3可见:气井油管的平均内径大于标准内径,说明油管的内表面发生腐蚀,但整体的平均腐蚀速率不大,属于轻微腐蚀;井深2 713.49 m时,油管的最大内径为65.13 mm,腐蚀达到了3.13 mm,局部腐蚀速率达到0.447 mm/a,井筒局部腐蚀较严重,这表明气井中的CO2对井筒的腐蚀影响较大。

2.3 腐蚀模拟试验

2.3.1挂片试验

由图2可见:试样经过模拟高温高压腐蚀试验后,表面腐蚀形貌为全面腐蚀,失重法测得试样的平均腐蚀速率为0.17 mm/a。

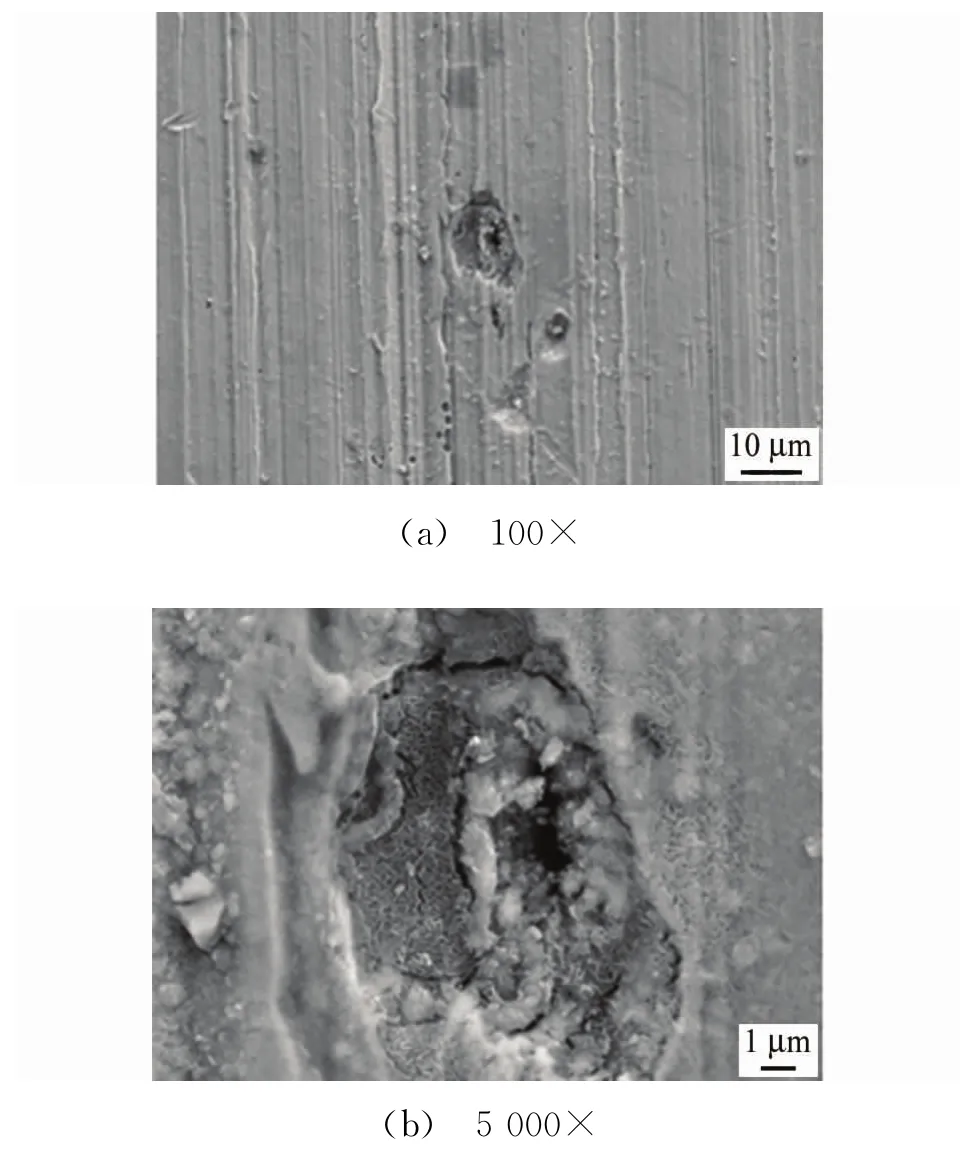

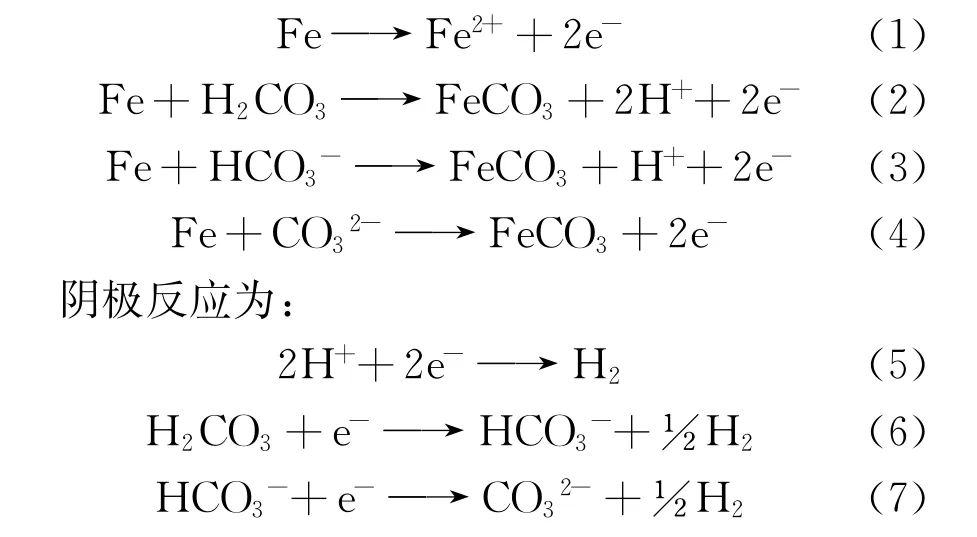

由图3可见:模拟腐蚀试验后,试样表面的腐蚀产物膜较疏松,且不均匀,微观可见局部损伤。对腐蚀产物膜进行能谱分析可知,腐蚀产物膜中的主要化学成分为Fe,C,O,腐蚀产物膜以FeCO3和氧化类型的铁为主,属于典型的CO2腐蚀[8],见图4。挂片表面附着物中的S,可能来自于硫酸盐结垢和腐蚀产物硫化铁。

Fe在CO2水溶液中的腐蚀基本过程的阳极反应为:

表3 气井全井深油管的内径变化情况Tab.3 Change of inner diameter of the full well tubing in gas well

图3 试样经腐蚀试验后的的表面微观形貌Fig.3 Micro morphology of the surface of samples after corrosion

图4 腐蚀产物能谱分析结果Fig.4 EDS results of the corrosion products

2.3.2缓蚀剂评价试验

对于榆林气井而言,减缓腐蚀发生的最简单易行的方案是改变介质环境,通过向气井加注缓蚀剂可以有效减缓气井的腐蚀。缓蚀剂对油气生产和输送过程中的腐蚀控制起着重要作用[9],用于碳氢化合物输运管道的缓蚀剂一般是长链含氮化合物,如胺类、酰胺类、亚胺类、咪唑啉类等,也可以是有机磷酸盐[10]。缓蚀剂以物理吸附的方式首先迅速吸附在金属表面上,缓蚀剂分子一旦被吸附,在缓蚀剂和金属之间便可发生电荷的迁移,使它们之间形成非常牢固的化学键,此过程即所谓的化学吸附过程。缓蚀剂分子正是通过这一吸附过程在金属表面上形成了一层牢固的保护膜,缓蚀剂保护膜的存在不仅降低了腐蚀阳极反应的速率,同时也会降低阴极反应的速率。

向油井中加入了300 mg/L ZD1-1缓蚀剂 (主要成分为改性咪唑啉和有机胺衍生物),考察了井口压力20.0 MPa,井深1 000 m条件下,缓蚀剂对油管腐蚀速率的影响。结果表明:加注缓蚀剂后,试样的腐蚀速率为0.001 25 mm/a,远低于未添加缓蚀剂时的(0.004 3 mm/a)。这表明缓蚀剂的加入明显降低了油管的腐蚀速率。

缓蚀剂加注量对缓蚀率也存在影响。因此在常温、常压条件下,采用挂片试验(挂片时间为120 h)考察了缓蚀剂加注量对试样腐蚀速率的影响。结果表明:挂片试验后水样没有明显的分层现象,也没有出现液面漂浮物和水底沉淀物,水样呈现灰白色,有灰白的细小颗粒,瓶底沉淀有细小的油砂。缓蚀剂分子通过在被腐蚀金属表面反应活性中心上的吸附,直接减少了该金属表面反应活性中心的数目,间接增加了整个金属腐蚀反应的活化能,从而大大降低金属的腐蚀速率。当缓蚀剂在金属表面以低覆盖度被吸附时,其缓蚀作用主要为阻活效应。缓蚀剂分子能自发、均匀地吸附在整个金属的表面上,所以,加入缓蚀剂即可抑制整个体系中所有金属腐蚀反应的进行。由图5可见:当缓蚀剂加注量为300 mg·L-1时,试样的腐蚀速率最小,缓蚀剂的缓蚀率最大;当缓蚀剂加注量小于300 mg·L-1时,随着加注量的增大,腐蚀速率减小,缓蚀率逐渐增大;当缓蚀剂加注量大于300 mg·L-1时,随着加注量的增大,腐蚀速率反而增大,缓蚀率反而减小。这可能是因为当缓蚀剂加注量小于300 mg·L-1时,缓蚀剂浓度较低,活性组分的浓度也较低,不易形成完整的致密膜层,随着缓蚀剂浓度的增加,缓蚀剂膜的附着性优于在低浓度时的;而当缓蚀剂加注量大于300 mg·L-1时,缓蚀剂浓度过高,活性组分过于充足,反而使得缓蚀剂吸附油的能力下降;其次,当缓蚀剂浓度较高时,缓蚀剂键合在腐蚀产物和金属表面,降低了腐蚀产物膜的油润湿性,使得管道表面不被油所润湿,水膜比油膜更加致密厚实,因此对来自液滴的冲击力无法产生缓冲作用,使得缓蚀剂起不到应有的缓蚀作用。

图5缓蚀剂加注量对试样腐蚀速率及缓蚀剂缓蚀率的影响Fig.5 Effect of content of corrosion inhibitor on corrosion rate and corrosion inhibition rate of samples

3 结论

(1)榆林气井随着生产时间的延长,气井的产气量和产水量波动不大,水质的矿化度和氯离子含量升高。

(2)井深2 903 m,油管腐蚀呈区域化,存在局部腐蚀严重区,结垢与腐蚀并存。

(3)榆林气井的腐蚀主要影响因素为CO2;腐蚀产物主要为FeCO3和氧化类型的铁为主,存在少量的硫酸盐结垢。

(4)缓蚀剂的加入会明显降低油管的腐蚀速率,延长井筒的使用寿命,缓蚀剂的缓蚀率随缓蚀剂加量的增大先增大后减小。

——为榆林抗洪救灾而作