表面粗糙度对传动轴静电粉末喷涂涂层性能的影响

迟长云

(上海纳铁福传动系统有限公司,上海201315)

在涂装过程中,工件表面的初始状态会直接影响最终的涂装性能。若工件表面存在氧化皮、锈斑等,需要在涂装前将其去除。常见的方法有酸洗、砂纸打磨、喷砂、抛丸等,其中酸洗由于对环境及操作人员的伤害较大、对工件有可能产生氢脆等腐蚀影响,其使用范围越来越小。喷砂处理与手工处理和动力清理相比,具有清理效率高、质量好等优点;与酸洗相比,喷砂处理对环境污染的影响小且容易控制,并且钢材表面也能获得一定的粗糙度,有利于提高涂层的附着力[1]。

随着汽车工业的发展,对于类似传动轴一类的底盘件的表面处理防护性能的要求也越来越高[2],迫切需要确定一种合适的机械前处理工艺,对静电粉末喷涂前工件进行处理,提高工件静电粉末喷涂的性能。本工作通过使用不同参数的喷砂去除工件表面氧化皮,对比不同的表面粗糙度对工件静电粉末涂层冷冻冲击性能、耐循环盐雾腐蚀性能的影响,确定了最佳的喷砂工艺及过程参数。

1 试验

1.1 试样

1.1.1试样加工

传动轴材料类似45号钢,故本工作采用45号钢。45号钢经过机加工及热处理后,表面硬度为54~60 HRC,淬硬层深度3~5 mm,表面残留黑色氧化皮。将45号钢加工成尺寸为φ40 mm×400 mm的试样。

1.1.2喷砂设备与工艺

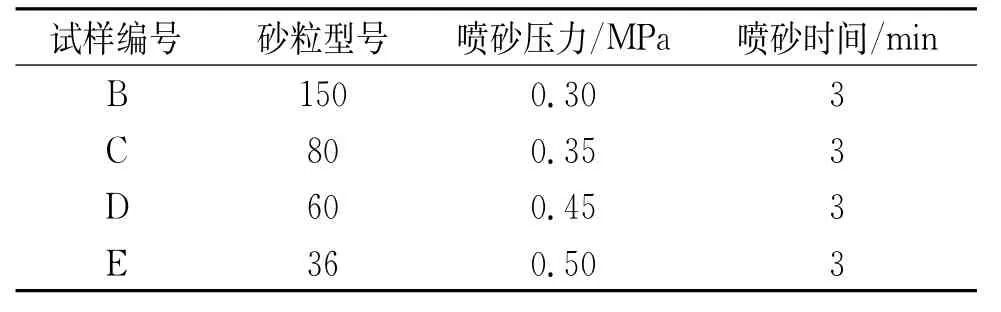

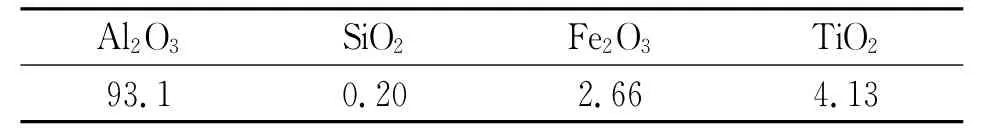

采用上海吉川机械设备有限公司生产的SH-4型4工位全自动喷砂机对试样进行喷砂处理,设备配置有自动旋转盘及自动吸尘装置,见图1。喷砂过程中同时放入4根工件,工件旋转进入设备喷砂腔体内部,每根工件对应2把喷枪。喷砂时,喷枪上下往复运动,工件在固定的工位上匀速自转,保证所有试样表面的喷砂处理均匀完整。按照表1所示喷砂参数对试样进行喷砂处理,未经过喷砂处理的试样记为A试样。砂料为不同型号的棕刚玉,表1中砂粒型号逐渐降低表明砂砾尺寸逐渐增大,其主要成份见表2。

图1 4工位全自动喷砂机Fig.1 Automatic sand blasting machine containing 4 stations

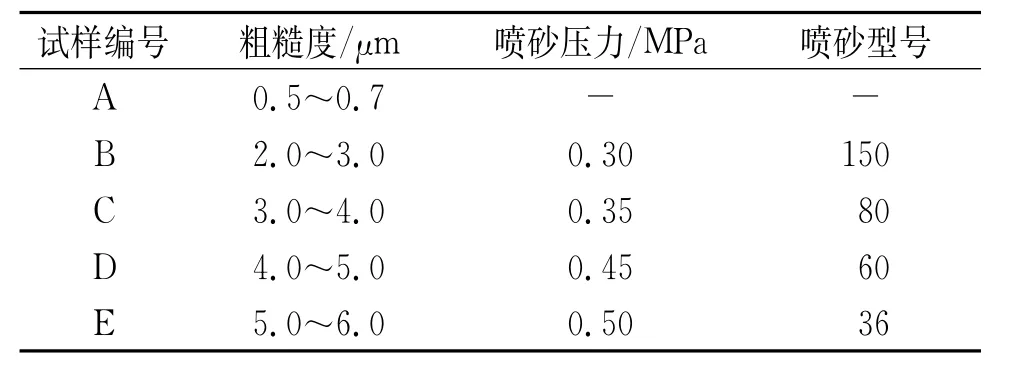

表1 喷砂参数及试样编号Tab.1 Sandblasting parameters and numbering of samples

表2 砂粒的主要成分(质量分数)Tab.2 Main components of sands(mass fraction) %

1.1.3试样表征

喷砂结束后,采用蔡司AxioCom HRc体式显微镜观察机械去除氧化皮后试样的表面形貌;使用德国马尔粗糙度检测仪检测试样表面的粗糙度(Ra)。

1.2 磷化及静电粉末喷涂

试样经喷砂后,进行静电粉末喷涂处理。工艺流程如下:上料→热水洗→脱脂除油→表调→磷化→水洗→烘干→静电粉末喷涂→固化→下料。其中,脱脂及磷化部分使用德国CHEMETALL公司379-10M系列脱脂剂及26S系列磷化剂。静电粉末喷涂使用阿克苏-诺贝尔公司生产的AN002O粉末涂料。整个涂装生产线为全自动流水线,静电粉末喷涂漆膜厚度约为60~150μm。按照基体试样的表面粗糙度不同,分别将涂层试样记为A涂层试样(Ra为0.5~0.7μm),B涂层试样(Ra为2.0~3.0μm),C涂层试样(Ra为3.0~4.0μm),D涂层试样(Ra为4.0~5.0μm),E涂层试样(Ra为5.0~6.0μm)。

磷化后使用VEGA3 TESCAN型扫描电子显微镜观察试样表面磷化膜的结晶状态。

1.3 涂层试样的性能评价

1.3.1冷冲击试验

涂层试样在(-40±3)℃的低温条件下进行老化处理24 h,随后,按DIN ISO 4532-1995《釉瓷和搪瓷瓷层抗冲击性的测定釉瓷器耐冲击性测定枪击试验》标准中的规定,将处于冷冻状态的涂层试样放在一块较硬的垫板上,将钢珠弹到涂层试样表面(90 N),进行冲击试验。涂层试样表面因为冲击而产生裂缝,观察漆膜破裂区域的直径,从而判断涂层试样的耐低温冲击性能。

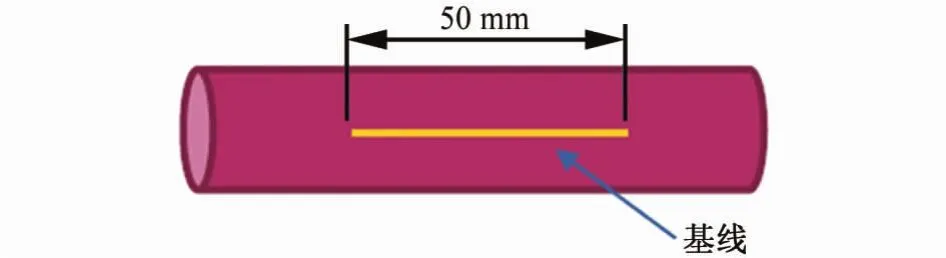

1.3.2循环腐蚀试验

试验前,使用专用的刀具在涂层试样表面沿轴向划开一条长度50 mm,宽度1 mm,深度至涂层试样金属基体的直线,见图2。之后按DBL 7381-2012标准要求进行循环腐蚀试验。每7 d为一个循环,其中,第一天为24 h中性盐雾试验[NaCl质量浓度(50±10)g/L,温度(35±2)℃];第2~5天为每天8 h湿热环境静置[(40±2)℃,100%RH],16 h常温静置[(23±2)℃,(50±20)%RH];第6天及第7天为24 h常温静置[(23±2)℃,(50±20)%RH]。结束6个星期的循环腐蚀试验后,观察工件表面划线位置的漆膜腐蚀情况。

图2 循环腐蚀试验划线示意图Fig.2 Scratch line of cyclic corrosion test

2 结果与讨论

2.1 喷砂试样的形貌

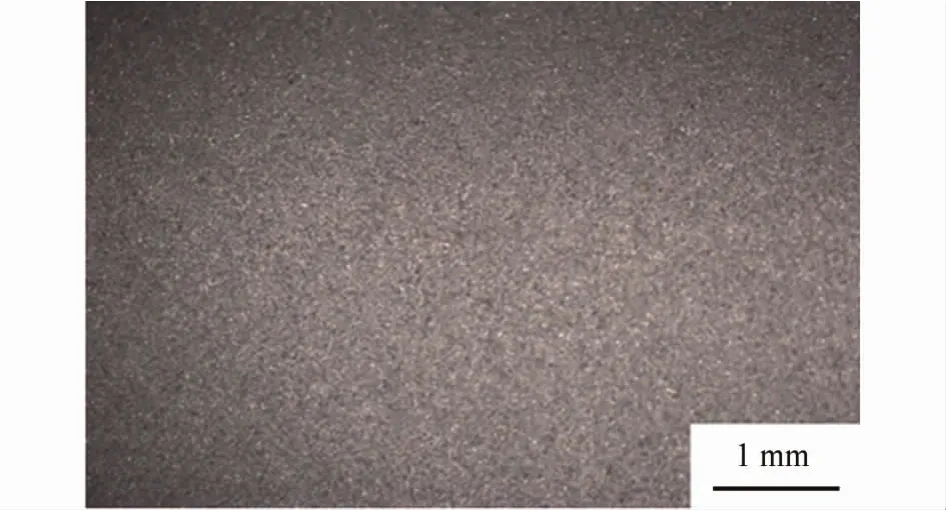

由图3可见:未喷砂试样(A试样)表面呈黑色,这是因为其在热处理过程中生成了较多氧化皮;氧化皮在A试样表面不均匀分布,在积累较多的区域,可以轻易将氧化皮刮下。经过喷砂处理后,试样表面整体呈现均匀的灰色,氧化皮被完全去除。由图4可见:经喷砂处理后,试样表面出现了许多细微的波峰和波谷,这有利于磷化结晶的生成及静电粉末喷涂漆膜与试样的结合[3]。

图3 喷砂前后试样的表面形貌Fig.3 Surface morphology of samples before and after sand blasting

图4 喷砂处理后试样的表面形貌Fig.4 Surface morphology of samples after sand blasting

由表3可见:A试样的表面粗糙度较低;在经过喷砂处理后,试样表面粗糙度明显增加,且随着喷砂压力及沙粒直径的增加,试样的表面粗糙度增加。

表3 采用不同喷砂参数制得试样的表面粗糙度Tab.3 Surface roughness of samples prepared by different sand blasting parameters

喷砂砂粒采用棕刚玉,硬度大于9.0(莫氏硬度),而热处理后的试样表面硬度为54~60 HRC,砂粒的硬度远大于试样表面的硬度,因此砂粒能够去除试样表面附着的氧化皮,并将金属基体冲击出均匀的凹坑,增加试样的比表面积。砂粒直径尺寸越大,喷砂后试样表面的粗糙度越大。表面粗糙度太小不利于涂层附着力的提高,而粗糙度过大,又会使涂层分布不均匀,波峰处膜厚不足,引起“点锈”,也会影响涂层的质量,同时,粗糙度过大还会造成膜厚的“损失”,增加涂料的成本[1,4]。

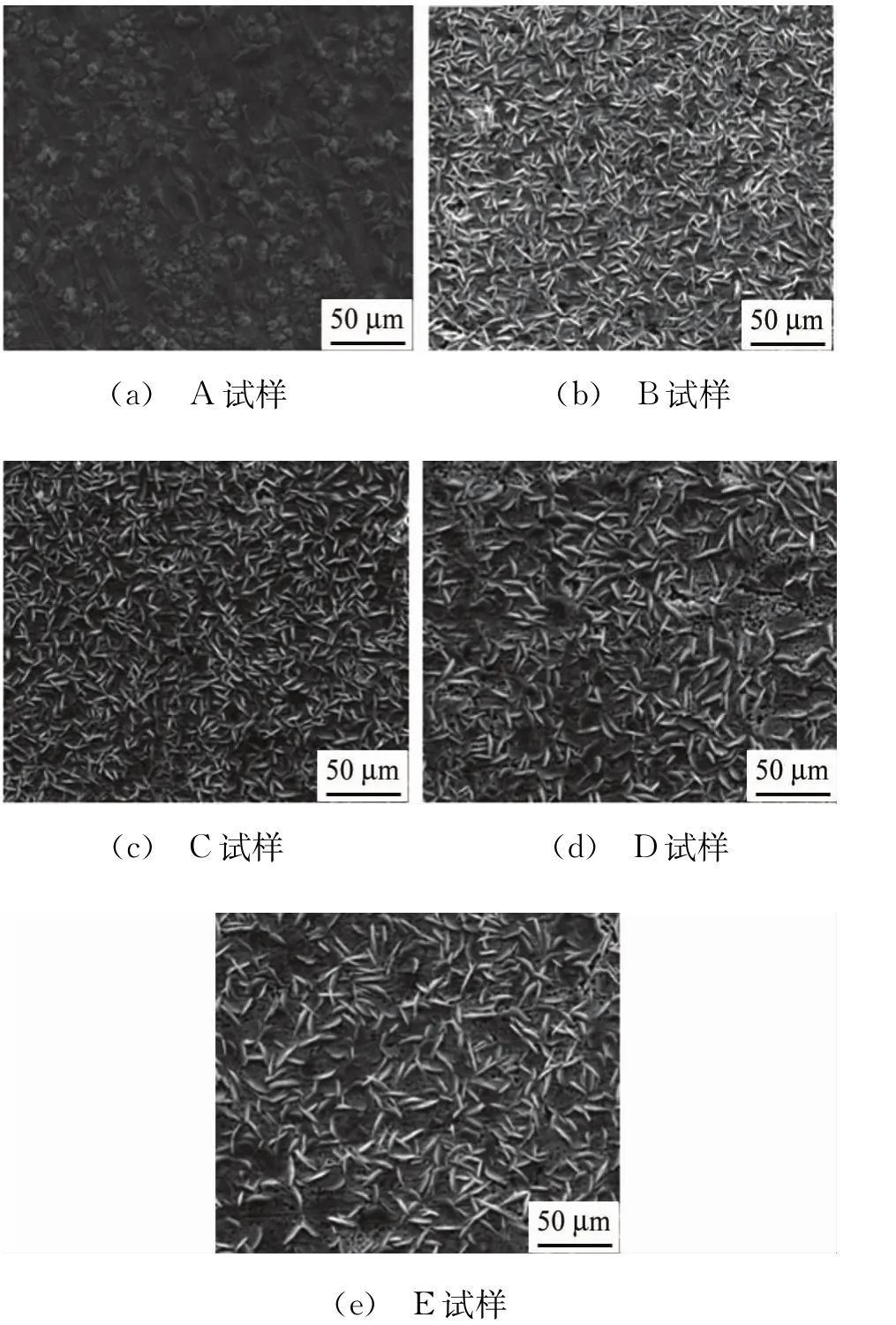

2.2 磷化膜的形貌表征

由图5可见:表面存在氧化皮的原始试样经过磷化之后,磷化膜结晶呈立方体,但晶体尺寸大小不一,整个磷化膜的覆盖率不足70%;经过喷砂处理去除氧化皮之后,工件表面生成的磷化结晶为针状,尺寸约为5~20μm;C试样(粗糙度为3.0~4.0μm)表面的磷化结晶最为致密,覆盖率超过93%;继续增加试样的表面粗糙度,磷化结晶尺寸增大但覆盖率有所降低。

图5 5种喷砂试样表面磷化膜的SEM形貌Fig.5 SEM morphology of phosphating films on surfaces of five sandblasted samples

由图5还可见,磷化结晶主要呈针状、叶片状、颗粒状等。由于磷化层的抛锚效应,磷化结晶与漆膜紧密结合,可以提高漆膜的附着力[5-7]。因此,尺寸较小、分布均匀、覆盖率高的磷化结晶与漆膜的结合性能好。

2.3 涂层的性能表征

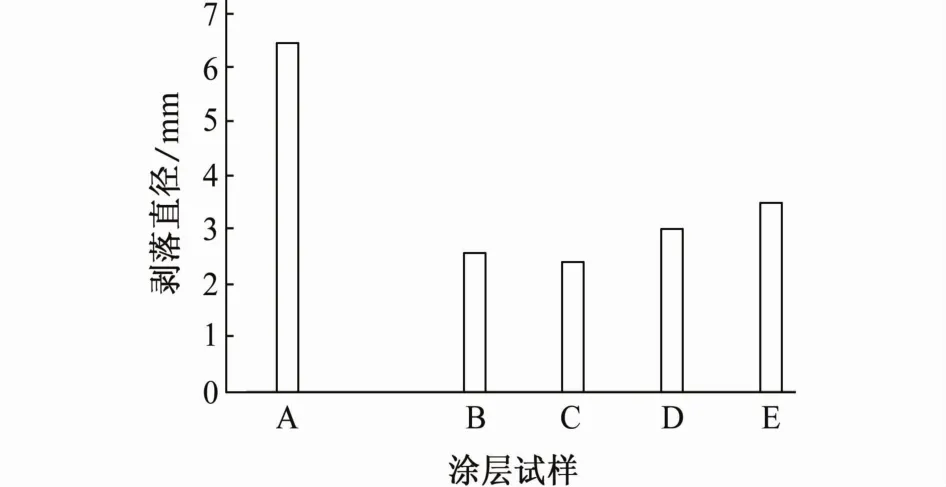

2.3.1冷冻冲击性能

在-40℃低温条件下,工件表面的磷化膜及静电粉末喷涂形成的环氧树脂膜的脆性增大,磷化膜与漆膜由于材质不同,附着力差的漆膜在冲击力的作用下,更容易与磷化层分离,形成剥落[8]。

由图6可见:未经喷砂处理的A试样,采用静电粉末喷涂后形成的漆膜附着力较差,结过冷冲击试验后,漆膜剥落最大直径约为6.3 mm;而经过喷砂处理后,涂层试样的附着力有很大的提高。这是由于采用喷砂工艺去除试样表面氧化皮后,生成的磷化膜结晶尺寸均匀致密,能够很好地提高漆膜与工件的附着力。当基体试样的表面粗糙度为3.0~4.0μm(C试样)时,采用静电粉末喷涂后,其冷冲击试验后的漆膜剥落直径最小(2.0~3.5 mm),即C涂层试样的冷冻冲击性能最好,继续增加基体试样的表面粗糙度,磷化膜覆盖率下降、结晶尺寸变大,涂层试样的冷冻冲击性能变差。

图6 几种涂层试样经冷冲击试验后的漆膜剥落直径Fig.6 Peeling diameters of paint films on several coating samples after cold impact test

2.3.2循环腐蚀盐雾测试

循环腐蚀试验能够客观、快速地评价汽车涂层的使用性能,可以很好地模拟冷、热、水、盐雾交替变化等破坏因素[8-9]。通过测量涂层试样经过循环腐蚀盐雾试验后的单边扩蚀情况,可以直观推断涂层的性能[10]。

由图7可见:A试样经过6个周期的循环盐雾试验后,单边扩蚀约为4.2 mm;而经过喷砂处理后,涂层试样的耐循环盐雾腐蚀性能大大提高。其中,C涂层试样的单边扩蚀最小,约为1.0 mm。磷化结晶在基体表面粗糙度为3.0~4.0μm时最为致密,对金属基体的附盖率最高,能够有效提高涂层的耐蚀性。

3 结论

使用喷砂去除汽车传动轴工件表面的氧化皮以提高工件表面粗糙度可以有效提高漆膜的附着力及耐盐雾腐蚀性能。使用80号棕刚玉砂粒,在0.35 MPa的压力下,对工件进行3 min的喷砂处理,使工件表面粗糙度处于Ra3.0~4.0μm,磷化后磷化膜结晶最为致密,覆盖率超过93%,静电粉末喷涂后涂层试样经冷冲击试验后的剥落直径小于3 mm,经6星期循环盐雾腐蚀后的单边扩蚀小于2 mm。