LNG储罐海水试压过程中9Ni钢的阴极保护电位

刘旭霞,刘希武,崔新安,程荣奇

(中石化炼化工程(集团)股份有限公司 洛阳技术研发中心,洛阳471003)

随着全球能源压力的不断增大以及人们对环保要求的日益严格,天然气作为一种绿色清洁能源,在化工、汽车燃料、能源等领域的应用越来越广泛。为了方便储存与运输,天然气需在常压下冷却至-161℃以下转变为液化天然气(简称LNG)储存在低温储罐内,这就要求储罐材料在低温下具有良好的强度和韧性,以免发生脆性破坏。9Ni钢具有强度高、低温韧性好、成本低等优势,是制作LNG储罐的主要材料[1-2]。

试压沉降是LNG储罐建设中非常重要的一道工序,可以在试验周期内(1~3个月不等)检验储罐在满载情况下的各种性能[3]。由于大多LNG储罐建在海岸边,为节约试压成本,多采用海水进行水压试验。但是,海水腐蚀性较强,在海水试压过程中,储罐会发生全面腐蚀、电偶腐蚀和局部腐蚀等[4]。阴极保护技术是目前LNG储罐在海水试压过程中采取的主要防腐蚀措施,而阴保电位是最关键的保护参数。9Ni钢是一种高强钢[5],而高强钢在阴极极化过程中具有一定的氢脆敏感性,若电位控制不当,很容易产生氢脆危险[6-11],故阴保电位既要抑制其阳极溶解,又要防止其发生氢脆断裂[12]。目前,关于9Ni钢在海水中的阴极保护基础研究还非常少,因此,本工作通过电化学方法、浸泡法、慢应变速率试验等研究了9Ni钢在模拟海水试压环境及阴极保护条件下的腐蚀行为,以期为9Ni钢在海水试压过程中的阴极保护提供借鉴。

1 试验

1.1 试样及溶液

试验材料为9Ni钢,取自某地区LNG接收站的LNG储罐,屈服强度大于575 MPa。

电化学试验用试样的尺寸为40 mm×40 mm×10 mm,工作面积为1 cm2。试样工作面用水磨砂纸(400~1 000号)逐级打磨后,经蒸馏水冲洗、无水乙醇脱水,吹干备用。浸泡试验用试样尺寸为60 mm×30 mm×13 mm,表面有直径为10 mm的孔用于装入缝隙腐蚀试片架,试样表面用水磨砂纸(400~800号)逐级打磨后,经蒸馏水冲洗、无水乙醇脱水、吹干,采用游标卡尺测量试样实际尺寸并称量后备用。拉伸试验用试样按照标准GB/T 15970.7-2000《金属和合金的腐蚀 应力腐蚀试验第7部分:慢应变速率试验》取样,棒状,其工作段直径为3.8 mm,标距为25 mm,标距段用水磨砂纸逐级打磨后,蒸馏水冲洗、无水乙醇脱水,吹干备用。

试验溶液采用青岛海域天然海水,p H为8.08,主要成分见表1。

表1 试验溶液的主要成分Tab.1 Main components of the test solution μg/g

1.2 试验方法

电化学试验在德国Zennnium Pro电化学工作站上完成。将电化学试验用试样安装在AVESTA电解池中,采用三电极体系,辅助电极为不锈钢电极,参比电极为饱和甘汞电极(SCE),文中电位若无特指,均相对于SCE。待开路电位稳定之后,从开路电位开始向负向扫描,扫描速率为0.167 mV/s,直至测得阴极电流开始增大,并在工作电极表面看到有小气泡上升时,结束试验。

阴保电位下的全面腐蚀和缝隙腐蚀试验采用挂片浸泡法,参照NACE TM0169-2000《Laboratory Corrosion Testing of Metals》,在海水腐蚀评价装置中进行(海水保持流动状态)。在进行缝隙腐蚀试验时,预处理后的被保护试样和对比试样需装入缝隙腐蚀试片架中,以达到人工造缝的目的。采用三电极体系对被保护试样施加恒电位进行阴极极化,并同步记录保护电流密度随时间的变化。试验后清洗腐蚀产物并称量,计算全面腐蚀速率和保护度。

慢应变速率试验参照GB/T 15970.7-2000《金属和合金的腐蚀应力腐蚀试验 第7部分:慢应变速率试验》,在CORTEST慢应变速率腐蚀分析仪中进行,试验溶液为青岛海域天然海水,惰性介质为空气。拉伸速率为1×10-6s-1,同时采用三电极体系对试样施加恒电位进行阴极极化。试验后,立即取出试样,用蒸馏水冲洗、无水乙醇超声清洗断口、冷风吹干、测量断口尺寸,计算氢脆系数等参数。

2 结果与讨论

2.1 阴保电位的选择

由图1可见:9Ni钢的阴极极化曲线上有两个拐点a和b。拐点a之前阴极反应由氧的活化控制;ab段由氧的扩散控制;b点之后阴极反应由氢的去极化控制。试验过程中观察到在拐点b之后,电流密度显著增大,工作电极表面出现连续的小气泡,说明此时电极表面发生了析氢反应,工程实践中应避免负于该电位。一般而言,阴保电位应该在拐点a和b之间,同时参考海洋工程中的阴保电位,本工作选择的阴保电位为-0.70,-0.75,-0.80,-0.90,-1.00 V。

图1 9Ni钢在海水中的动电位阴极极化曲线Fig.1 Potentiodynamic cathodic polarization curve of 9Ni steel in seawater

2.2 最正阴保电位的研究

2.2.1阴保电位下的全面腐蚀试验

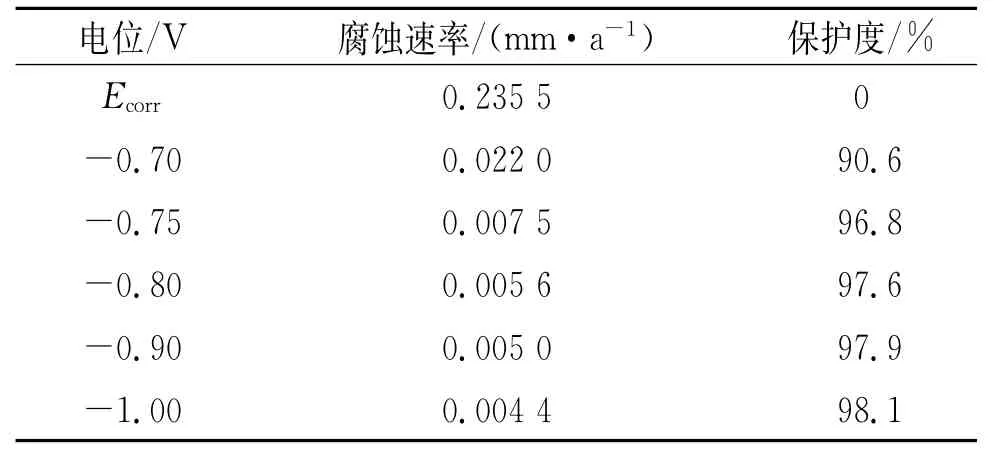

根据JTS 153-3-2007《海港工程钢结构防腐蚀技术规范》标准要求,在海港工程中水下区域的阴极保护度应大于90%,且全面腐蚀速率应低于0.1 mm/a[13]。由表2可见:施加阴保电位后,9Ni钢在海水中的全面腐蚀速率明显降低,且随着阴保电位负移,腐蚀速率逐渐减小,保护度逐渐增大。当阴保电位为-0.70 V时,9Ni钢在海水中的全面腐蚀速率为0.022 0 mm/a,保护度大于90%,满足海水试压过程中对9Ni钢的耐全面腐蚀性能要求。

表2 在海水环境中,不同阴保电位下9Ni钢的全面腐蚀速率和保护度Tab.2 General corrosion rate and protection degree of 9Ni steel with different cathodic protection potentials in seawater environment

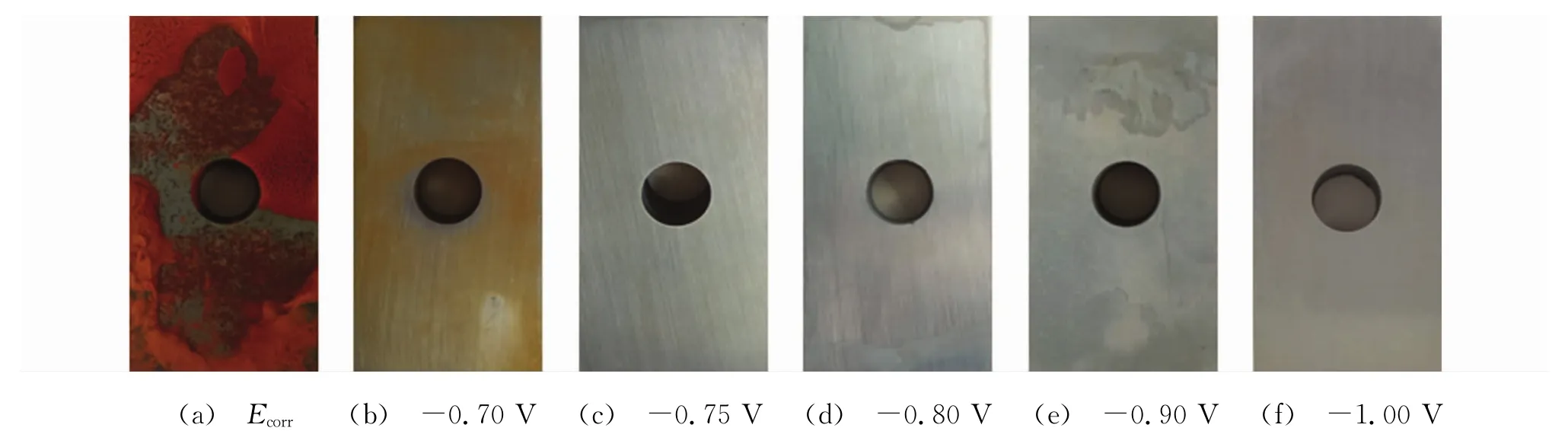

由图2可见:无阴极保护条件下,经过7 d浸泡后,9Ni钢表面被一层疏松的棕红色腐蚀产物覆盖;施加阴保电位后,除了-0.70 V下9Ni钢表面有一层很薄的土黄色附着物外,其他阴保电位下9Ni钢表面均有一层沉积层。另外,所有阴极保护试样清洗后表面均光亮,呈金属色。

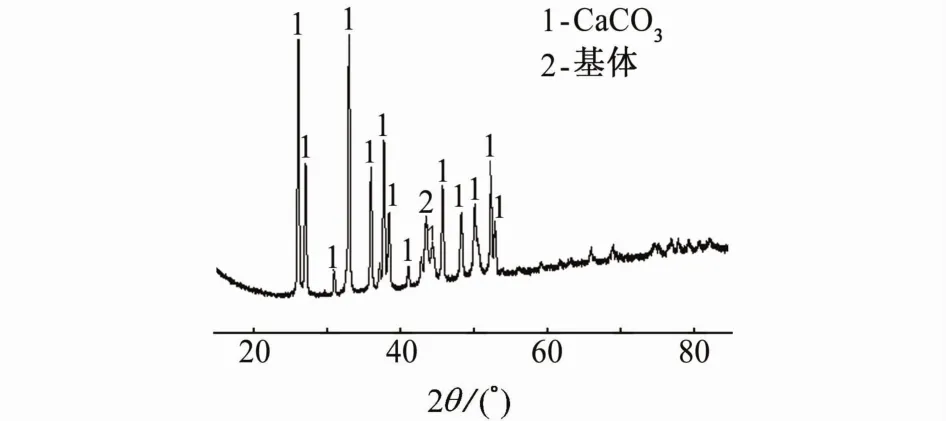

由图3可见:未施加阴极保护的9Ni钢表面局部有许多蚀坑;施加-0.90 V阴保电位后,试样表面覆盖了一层白色沉积层。XRD分析结果表明,沉积层中除有少量基体外,大部分为CaCO3(见图4),这是由于阴极极化条件下,海水中的溶解氧在9Ni钢表面反应生成OH-,与海水中含有的Ca2+、发生反应生成CaCO3沉积在金属表面形成保护层,进一步减缓了9Ni钢在海水中的腐蚀,这与腐蚀速率测试结果相吻合。

图2 不同阴保电位下,9Ni钢在海水中浸泡7 d后的表面宏观形貌(去除腐蚀产物前)Fig.2 Macro surface morphology of 9Ni steel with different cathodic protection potentials after immersion in seawater for 7 d(before removing corrosion products)

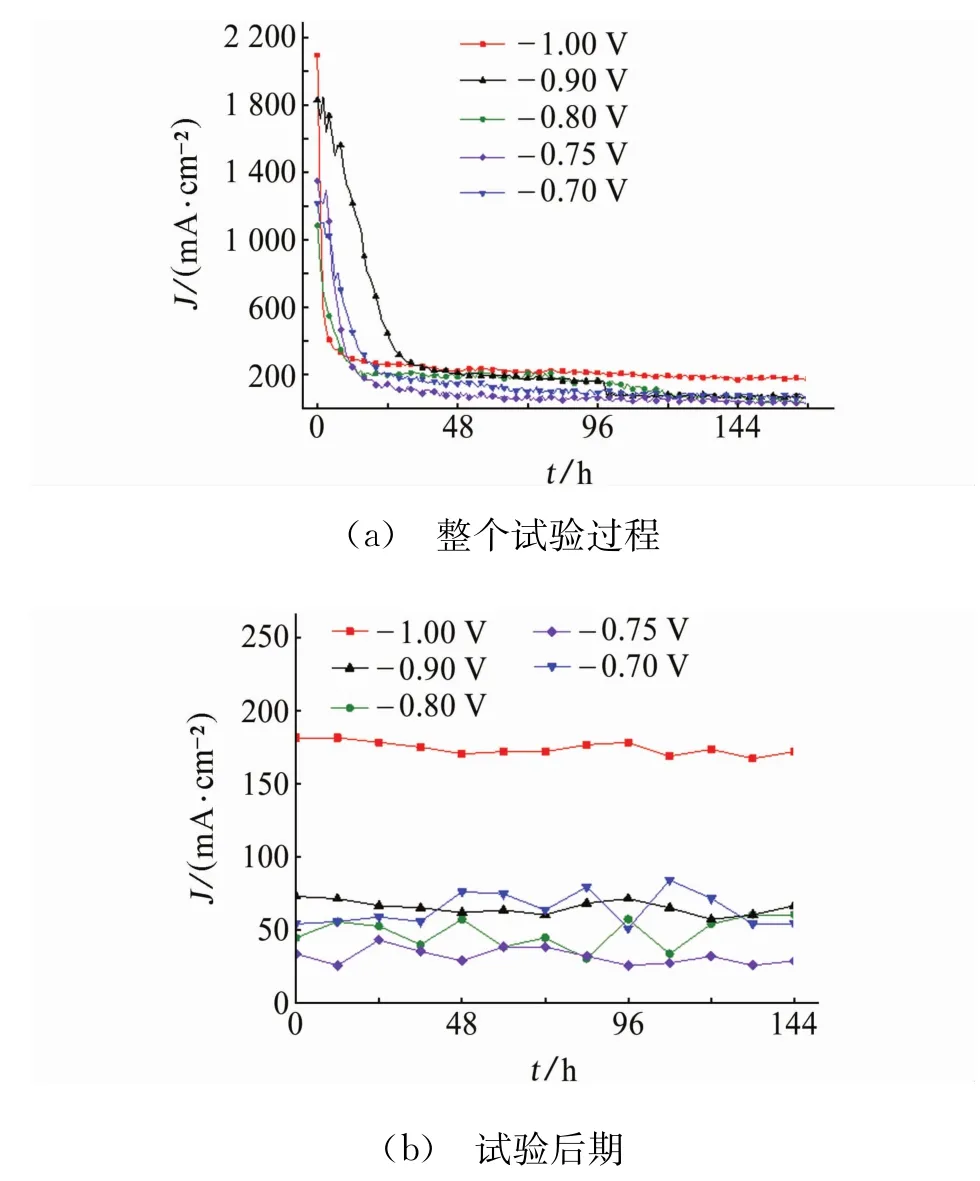

钙质层作为阴极保护的结果,其保护效果也能通过电流密度的变化来反映。钙质层能够有效降低保护电流密度,提高保护效果[14-15]。由图5(a)可见:有阴极保护条件下,浸泡初始阶段,保护电流密度很大,这是由于在初始阶段,9Ni钢表面处于活化状态,需要提供较大的电流才能达到相应的阴保电位[16]。约24 h后,电流密度均大幅度下降并基本保持稳定,这是由于在足够大的初始电流密度下,海水中的溶解氧在9Ni钢表面快速反应生成大量OH-,进而生成钙沉积层,有效降低保护电流密度,保护电流密度经过约24 h后趋于稳定,说明此时9Ni钢表面的钙沉积层已基本形成。

由图5(b)可见:当阴保电位为-1.00 V时,由于需要维持的电位较负,所需保护电流密度最大。随着电位正移,所需保护电流密度逐渐减小。但当阴保电位为-0.70 V时,保护电流密度有所回升,这是因为-0.70 V较正,所需初始电流密度相对较小,故9Ni钢表面形成的沉积层相对不致密,向钢材表面扩散的溶解氧增多,氧的阴极还原所需电流增大,所需保护电流密度也就有所增大。

2.2.2阴保电位下的缝隙腐蚀试验

在试压沉降过程中,海水中的沉淀物或其他固体、硫酸盐还原菌(SRB)以及氧气含量分布不均等,均会促使局部腐蚀的发生,尤其是缝隙腐蚀[4]。由阴保电位下的全面腐蚀试验结果可知,阴保电位为-0.70 V时,9Ni钢在海水中的保护度已大于90%。故进行-0.70 V下9Ni钢在模拟海水试压环境中的缝隙腐蚀试验,试验后9Ni钢的宏观腐蚀形貌如图6所示。

图3 未施加和施加-0.90 V阴保电位的9Ni钢在海水中浸泡7 d后表面微观形貌(去除腐蚀产物前)Fig.3 Micro surface morphology of 9Ni steel without(a)and with-0.90 V(b)cathodic protection potential after immersion in seawater for 7 d(before removing corrosion products)

图4 -0.90 V阴保电位下,9Ni钢在海水浸泡7 d后的表面沉积层XRD谱Fig.4 XRD pattern of deposit layer on 9Ni steel with-0.90 V cathodic protection potential after immersion in seawater for 7 d

图5 在海水环境中,不同阴保电位下9Ni钢的保护电流密度-时间曲线Fig.5 Current density-time curves of 9Ni steel with different cathodic protection potentials in seawater environment:(a)the whole test process;(b)later stage of the test

图6 未施加和施加-0.70 V阴保电位的9Ni钢在海水中经30 d缝隙腐蚀试验后的宏观腐蚀形貌Fig.6 Macro surface morphology of 9Ni steel without(a,b)and with-0.70 V(c,d)cathodic protection potential after 30 days crevice corrosion test in seawater

由图6可见:无阴极保护条件下,9Ni钢表面有红棕色腐蚀产物覆盖,较疏松;去除腐蚀产物之后,人造缝隙区域表面粗糙,发生了缝隙腐蚀,且腐蚀产物覆盖的表面粗糙,发生了明显的垢下腐蚀;施加-0.70 V阴保电位后,9Ni钢表面有一层沉积层,且人造缝隙区域光亮,未发生缝隙腐蚀;清洗后试样表面整体光亮、呈现金属色。经计算,无阴极保护条件下,9Ni钢的全面腐蚀速率为0.115 5 mm/a,施加-0.70 V阴保电位后,9Ni钢的全面腐蚀速率降至0.001 3 mm/a,保护度接近99%。可见,在试压沉降周期内,-0.70 V的阴保电位能够满足9Ni钢的耐缝隙腐蚀要求。

综上所述,在海水试压过程中,推荐-0.70 V为9Ni钢的最正阴保电位。

2.3 最负阴保电位的研究

传统观点认为,施加阴极保护时,阴保电位越负越好,只要不导致材料表面析出氢气即可。但9Ni钢属于高强钢,钢的强度越大,其氢脆敏感性就越大[17]。阴保电位可能还未到析氢电位,就有氢脆的危险。故采用慢应变速率试验研究不同阴保电位下9Ni钢在海水中的氢脆敏感性,根据试验结果确定适合的最负阴保电位。

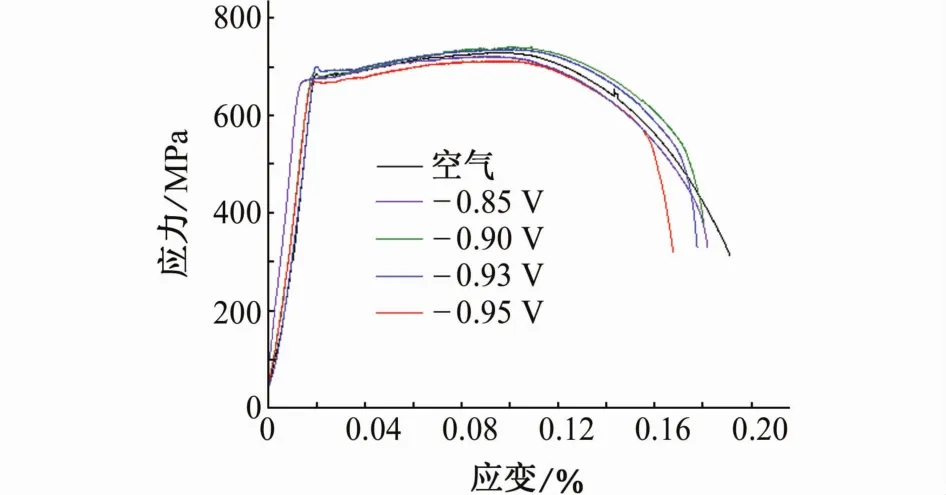

由图7可见:不同阴保电位下,9Ni钢在海水中的抗拉强度、断裂强度等变化不明显,说明阴极保护对9Ni钢的强度不产生明显影响。但随着阴保电位负移,应变量逐渐降低,说明9Ni钢在海水中的韧性逐渐降低、脆性逐渐增加。

图7 9Ni钢在空气和海水(施加不同阴保电位)中的应力-应变曲线Fig.7 The stress-strain curves of 9Ni steel in air and seawater(with different cathodic protection potentials)

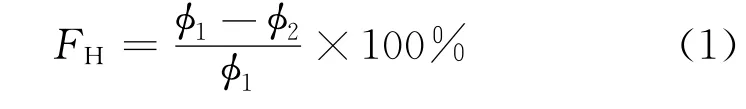

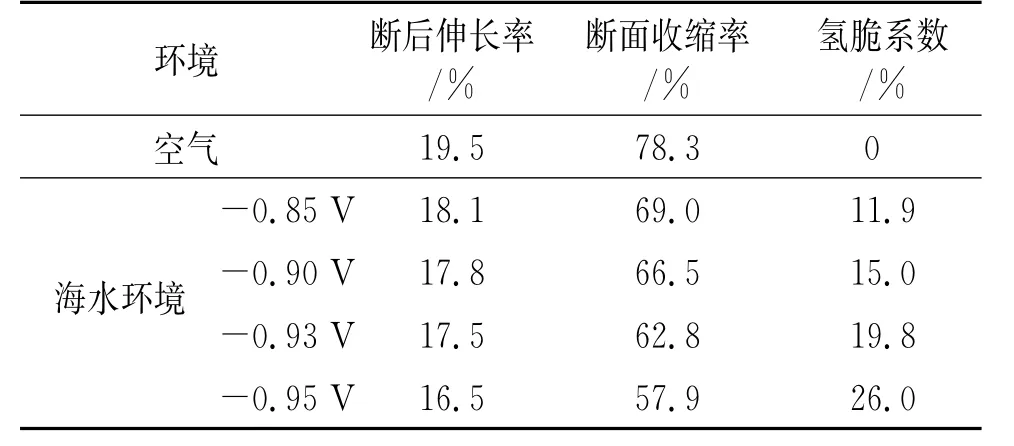

表3为9Ni钢的拉伸力学性能参数,其中氢脆系数FH为工程上常用的氢脆敏感性评价指标。当FH<25%时,视为安全区,即材料不会发生氢脆破坏;当25%≤FH≤35%时,视为危险区,即材料存在氢脆危险;当FH>35%时,视为断裂区,即材料一定会发生氢脆断裂。氢脆系数计算方法见式(1):

式中:FH为氢脆系数;φ1为材料在空气中的断面收缩率;φ2为材料在腐蚀介质中的断面收缩率。

可以看出,9Ni钢在海水中的断后伸长率和断面收缩率均随阴保电位负移逐渐降低,表明9Ni钢在海水中的脆性增加。当阴保电位为-0.85 V和-0.90 V时,氢脆系数分别为11.9%和15%,此时9Ni钢在海水中仍处在安全区;当阴保电位为-0.93 V时,氢脆系数为19.8%,虽小于25%,但此时已经接近危险区;当阴保电位为-0.95 V时,氢脆系数达26%,进入危险区,有发生氢脆断裂的危险。

表3 9Ni钢在空气中和海水的慢应变速率试验结果Tab.3 SSRT results of 9Ni steel in air and seawater

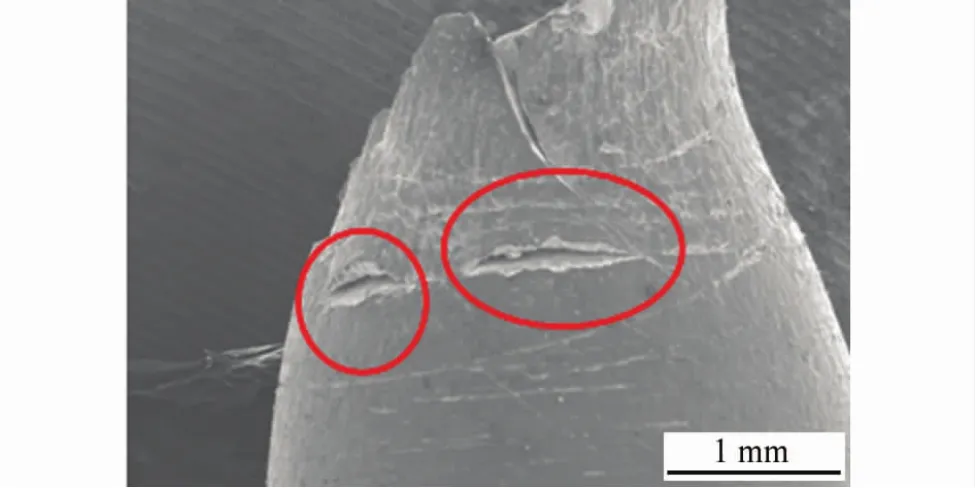

由图8可见:9Ni钢在空气中的拉伸断口呈杯锥型,有明显的颈缩现象,具有韧性断裂特征三要素,即纤维区、放射区和剪切唇区,微观观察有大量大小不一的韧窝,此为典型的韧性断裂。当阴保电位负移为-0.85 V和-0.90 V时,断口仍有明显的颈缩,主要由纤维区和剪切唇区组成,放射区不明显,微观形貌表现为韧窝。当阴保电位为-0.93 V时,断口仍存在颈缩现象,但放射区和剪切唇区已不明显,微观形貌相较于空气中、-0.85 V和-0.90 V条件下的,韧窝数量明显减少,表明9Ni钢的塑性下降、脆性增大、氢脆敏感性增加。当阴保电位降至-0.95 V时,颈缩明显减小,断口平齐光滑,与拉伸方向成约45°,与前面几种条件的断口相比,韧窝所占比例大幅度减小,局部出现准解理特征,说明在此阴保电位下,9Ni钢在海水中存在脆性断裂倾向,具有氢脆危险。

阴保电位为-0.93 V时,9Ni钢拉伸断口附近出现一些撕裂纹,如图9圆圈处所示。这说明阴极保护条件下,氢除了通过扩散到材料内部引起氢脆断裂以外,还有可能吸附在试样表面降低材料表面能,在外加拉应力的作用下诱导外部裂纹的萌生及扩展,导致最终的断裂失效[18]。在研究高强钢氢脆敏感性时,这种撕裂纹应引起足够的重视。

所以,虽然工程上为了保证阴极保护时材料服役安全,把氢脆系数FH小于25%视为安全区,但是-0.93 V阴保电位下,9Ni钢断口表面出现的撕裂纹也不容忽视。故LNG储罐海水试压过程中,9Ni钢的最负阴保电位推荐值为-0.90 V。

3 结论

(1)9Ni钢在海水中耐全面腐蚀和局部腐蚀的能力较差。为充分保证9Ni钢的服役安全,LNG储罐海水试压过程中,9Ni钢的阴保电位范围建议为-0.70~-0.90 V。

图9 -0.93 V阴保电位下,9Ni钢拉伸断口附近的撕裂纹Fig.9 The torn cracks near tensile fracture of 9Ni steel with-0.93 V cathodic protection potential

(2)阴保电位为-0.70~-1.00 V时,9Ni钢的全面腐蚀保护度均在90%以上,腐蚀速率均在0.1 mm/a以下,能够满足其在海水试压过程中的耐全面腐蚀要求;在试压周期内,-0.7 V阴保电位能够满足9Ni钢的耐缝隙腐蚀要求。因此,9Ni钢的最正阴保电位推荐值为-0.70 V。

(3)阴保电位为-0.85 V和-0.90 V时,9Ni钢在海水中的氢脆系数小于25%,断裂方式主要是韧性断裂;-0.93 V时,虽然氢脆系数仍小于25%,断裂方式仍以韧性断裂为主,但试样的塑形明显下降、脆性明显增加,且断口附近出现许多撕裂纹;-0.95 V时,氢脆系数为26%,断口出现准解理特征,氢脆敏感性进一步增加,存在氢脆断裂的危险。因此,为了保证阴极保护条件下9Ni钢的服役安全,LNG储罐海水试压过程中,9Ni钢的最负阴保电位推荐值为-0.90 V。