汽车内燃机的表面等离子喷涂与高温氧化性能

袁苗达,束海波

(1.重庆工业职业技术学院,重庆401120;2.重庆市汽车动力系统测试工程技术研究中心,重庆401120;3.重庆交通大学,重庆400074)

汽车内燃机是通过燃烧机器内部的燃料,并将释放的热能直接转换为动力的热力发动机。内燃机需要长期在600℃以上高温及应力作用下服役,这就要求内燃机基材具有较高的耐高温性能,因此,内燃机的选材多集中在镍基高温合金上。然而,随着发动机功率的不断提高,内燃机局部单元的温度可能高达1 000℃以上,除要求材料在复杂应力和腐蚀环境中能够正常使用外,材料的耐高温性能也是发动机需要克服的技术瓶颈[1]。目前,在汽车内燃机表面制备热障涂层已经成为提高内燃机使用性能、延长使用寿命的主要手段。热障涂层一般是利用黏结层和陶瓷层多层复合而成的,存在制备工艺复杂、生产成本较高以及热障涂层会随着使用时间的延长而发生与基体结合强度减弱造成失效等问题[2]。本工作尝试采用CoNiCr Al Y粉末和MoSi2陶瓷粉末的混合粉末作为喷涂原料,通过等离子喷涂法在内燃机基材表面一次成型制备MoSi2-CoNi-Cr Al Y热障涂层,对比分析了在相同等离子喷涂工艺下,单一CoNiCr Al Y涂层和MoSi2-CoNiCr Al Y复合涂层的物相组成、显微形貌和高温氧化行为,以期为高性能热障涂层的制备及其在汽车、航空航天等领域的应用提供技术支撑。

1 试验

1.1 试样

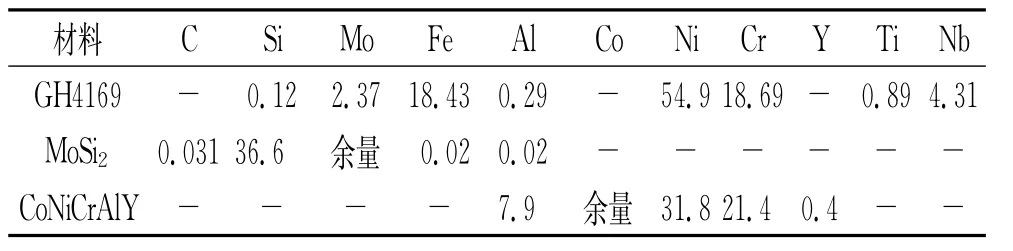

试验材料为汽车内燃机用GH4169合金,以市场上常见的MoSi2和CoNiCr Al Y粉末为喷涂粉末,基体材料和喷涂粉末的化学成分采用电感耦合等离子发射光谱法测得,结果见表1。称取同样质量的MoSi2和CoNiCr AlY粉末,在MQS-T2965行星式湿磨机中进行机械混合制取复合喷涂粉末,对磨球试样为直径8 mm的YG8硬质合金球,湿磨介质为无水酒精,球料比(质量比)为15∶1、球磨机转速为280转/分,球磨时间为28 h。球磨完毕后对复合喷涂粉末进行真空干燥处理,密封保存备用。

表1 基材和喷涂粉末的化学成分(质量分数)Tab.1 Chemical composition of base material and spray powder(mass fraction) %

采用美国Thermach公司AT3000等离子喷涂系统对内燃机基材进行等离子喷涂处理,制备了单一CoNiCr Al Y涂层和MoSi2-CoNiCr Al Y复合涂层。喷涂处理前对GH4169合金试样依次进行清水冲洗、丙酮超声清洗和无水乙醇清洗,吹干后备用;然后采用喷砂机对GH4169合金试样进行喷砂(刚玉砂)处理,并确保喷砂方向与试样基体表面垂直。等离子喷涂工艺参数设定如下:功率28 kW、电压25 V、喷枪移动速率485 mm/s、喷涂距离68 mm、送粉率6 g/min,保护气体为氢气和氦气的混合气体,流量分别为38 L/min和6 L/min。

1.2 试验方法

采用TESCAN MAIA3场发射扫描电镜对涂层表面形貌和截面形貌进行观察;采用帕纳科Empyrean锐影X射线衍射仪对两种涂层的物相组成进行分析,衍射角范围为20°~90°;涂层的显微硬度采用HV-1000型数显维氏硬度计进行测试,载荷150 g,保载时间15 s,每个试样取5个点进行测试。

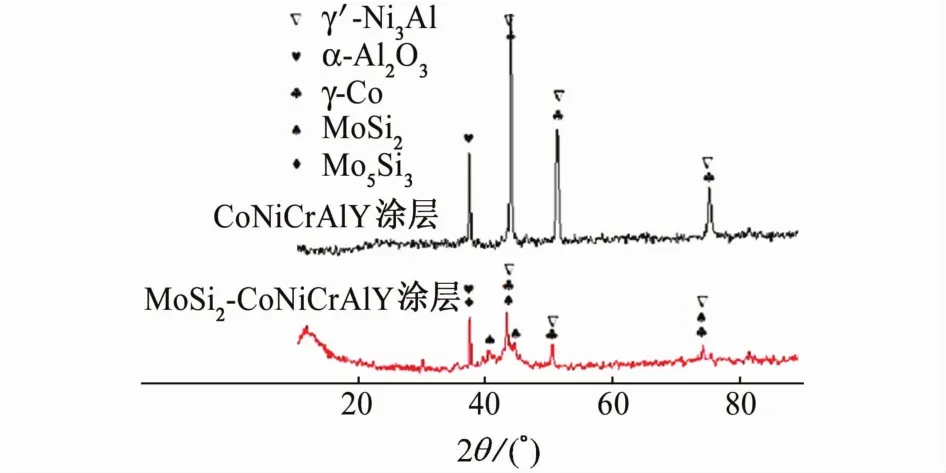

汽车内燃机局部温度可达1 025℃,因此考察了两种涂层的静态高温氧化性能,涂层试样尺寸为20 mm×10 mm×2 mm,保温时间为5~80 h,试验前将涂层试样(每组试样取3个)进行清洗和干燥后称量,并置于干燥箱中备用。将涂层试样置于卡比莱特SX2-12-16TP型箱式电阻炉中进行静态高温氧化处理(1 025℃),试验结束后取出试样,冷却至室温后称量。氧化增重可按式(1)计算:

式中:G为氧化增重,g;Mn和Mn-1分别为静态高温氧化前后试样的平均质量,g;S为被测试样的表面积,mm2。

2 结果与讨论

2.1 涂层的显微形貌和力学性能

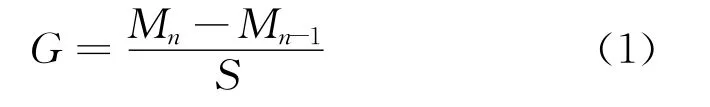

由图1可见:CoNiCr Al Y涂层表面凹凸不平、起伏较大,呈不均匀的层状结构分布,局部还可见显微裂纹和孔洞等缺陷,涂层表面质量较差;MoSi2-CoNiCr AlY复合涂层表面相对更为平整,没有发现明显孔洞或者裂纹缺陷,形成了典型的等离子喷涂层状结构。此外,CoNiCr Al Y涂层中有部分未变形的类球形颗粒,这主要是由于等离子喷涂过程中半熔融粒子喷射到基体上未来得及扁平化即发生凝固所致;而MoSi2-CoNiCr Al Y复合涂层表面有部分半熔融颗粒是MoSi2,这主要是由于MoSi2的熔点相对CoNiCr AlY粉末的较高,等离子喷涂过程中有部分未发生融化的缘故。

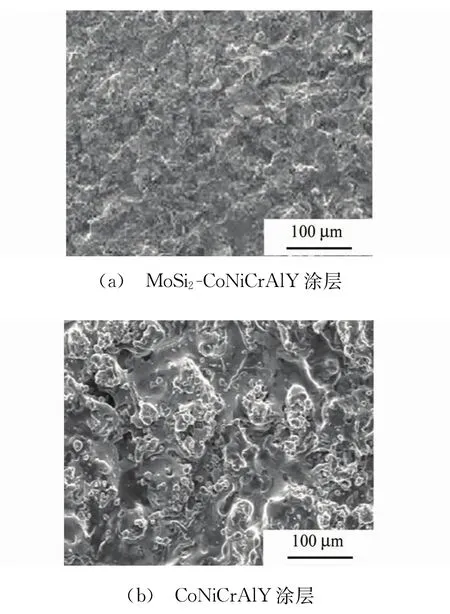

由图2可见:CoNiCr Al Y涂层主要由γ′-Ni3Al、ɑ-Al2O3和 γ-Co相组成;而 MoSi2-CoNi-Cr Al Y复合涂层,除γ′-Ni3Al、ɑ-Al2O3和γ-Co相外,还出现了MoSi2和Mo5Si3相。其中,γ′-Ni3Al和ɑ-Al2O3是涂层中的强化相,可以提高涂层的硬度和耐磨性[3],而Mo5Si3相的形成是由于复合涂层在等离子喷涂过程中发生了高温氧化,虽然这种物相的形成在一定程度上会降低复合涂层的抗氧化性,但是Mo5Si3相的存在可以有效细化晶粒,从而提高涂层的强韧性。

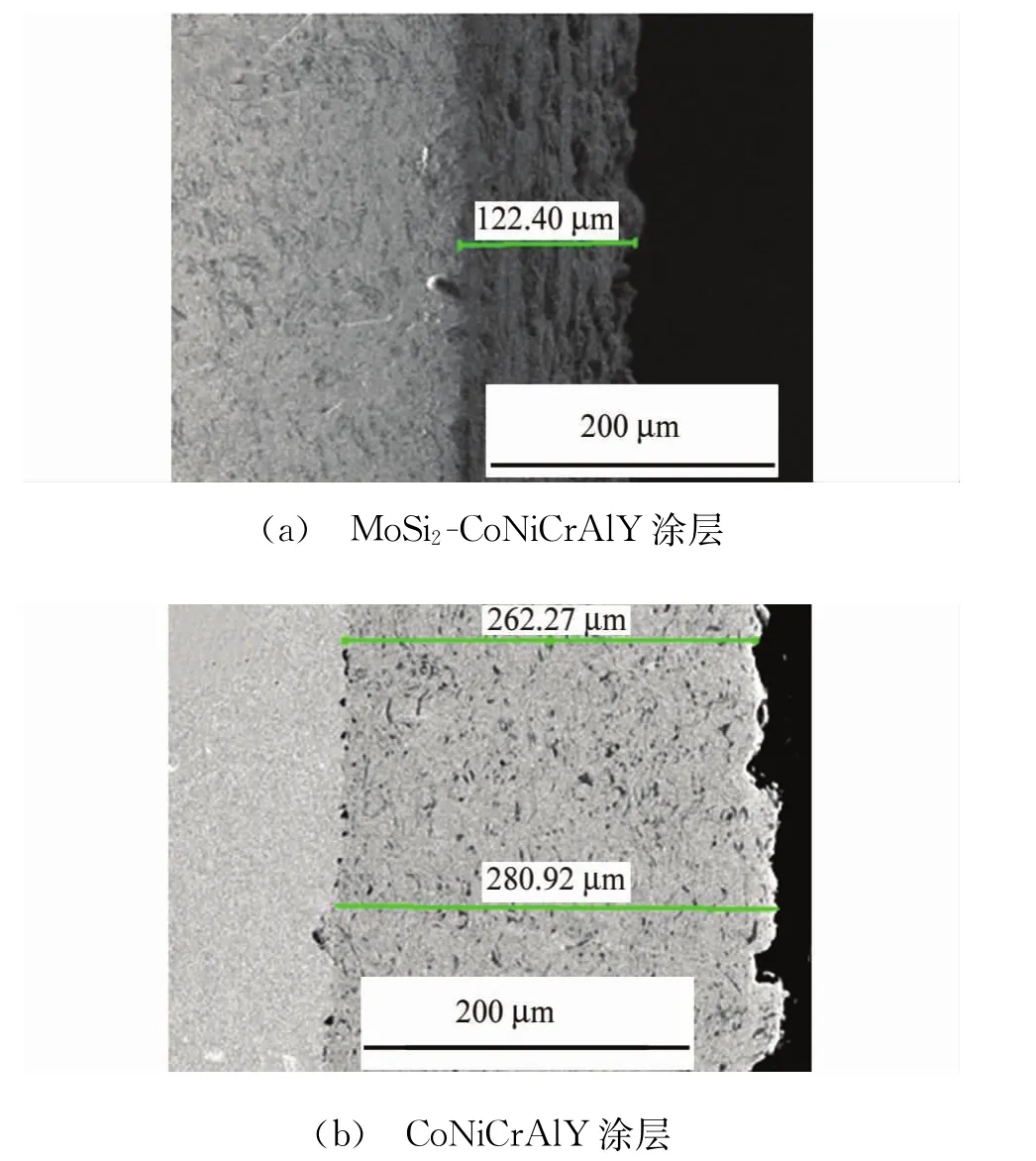

由图3可见:无论是单一CoNiCr AlY涂层,还是MoSi2-CoNiCr Al Y复合涂层,与GH4169合金基体的结合都很紧密,在界面连接处未发现显微裂纹或者未连接等缺陷;且两种涂层中均没有发现气孔、夹杂等缺陷。涂层厚度测试结果表明:MoSi2-CoNiCr AlY涂层的厚度较为均匀,约为122.4μm;CoNiCr AlY涂层厚度均匀性相对较差,介于202.3~280.9μm。虽然两种涂层使用的等离子喷涂工艺参数一致,但是由于MoSi2熔点较高,在相同喷涂功率下,会有部分MoSi2熔化不完全而消耗,且球形CoNiCr Al Y粉末颗粒有相较于片状或者不规则形状MoSi2-CoNiCr AlY粉末更好的流动性,这使得CoNiCr AlY涂层更厚。

图1 复合涂层和单一涂层和的表面微观形貌Fig.1 Micro surface morphology of composite coating(a)and single coating(b)

图2 单一涂层和复合涂层的XRD图谱Fig.2 XRD patterns of single coating and composite coating

图3 复合涂层和单一涂层的截面形貌Fig.3 Sectional morphology of composite coating(a)and single coating(b)

硬度测试结果表明:两种涂层不同位置的显微硬度测试结果都较为接近,即涂层均匀性较好,CoNiCr AlY涂层和MoSi2-CoNiCr Al Y涂层的平均硬度分别为760.1 HV和864.7 HV。MoSi2-CoN-iCr Al Y涂层的硬度更高的原因在于复合涂层中的MoSi2是硬质相,硬度相对韧性相CoNiCr Al Y较高,此外,复合涂层中Mo5Si3相的存在细化了涂层晶粒,有利于提升硬度[4]。

2.2 涂层的高温氧化性能

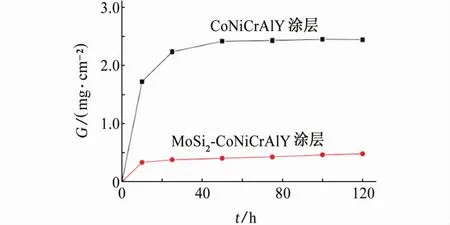

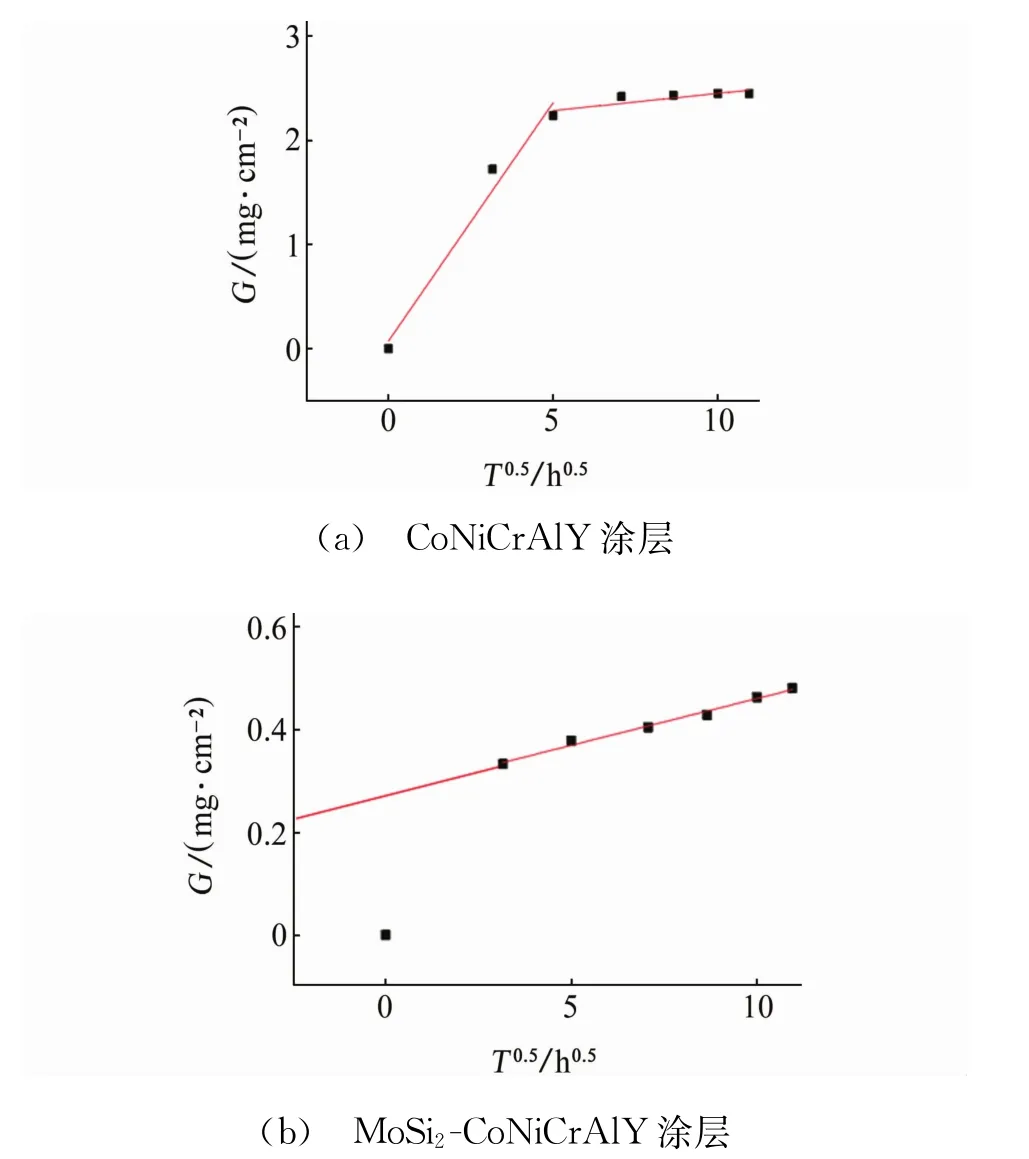

由图4可见:CoNiCr Al Y涂层在氧化开始的30 h内,氧化增重速率较快,属于“快速氧化阶段”;而当氧化时间超过30 h后,氧化增重曲线较为平缓,此时涂层进入“稳定氧化阶段”;氧化时间达到100 h后,氧化增重曲线较为平整,表明此时的高温氧化行为非常缓慢或者基本停止。MoSi2-CoNi-Cr Al Y涂层的“快速氧化阶段”仅仅发生在开始的10 h内,而后进入“稳定氧化阶段”。

由图4还可见:氧化时间为0~120 h时,CoNi-Cr Al Y涂层的氧化增重高于MoSi2-CoNiCr Al Y涂层的,且当氧化时间为120 h时,CoNiCr Al Y涂层和MoSi2-CoNiCr AlY涂层的氧化增重分别为2.45 mg/cm2和0.48 mg/cm2。由此可见,MoSi2-CoNiCr Al Y涂层的抗氧化能力明显优于CoNiCr A-l Y涂层的,这可能是由于复合涂层在高温氧化环境中能够形成具有抑制高温氧化作用的致密氧化膜。

图4 单一涂层和复合涂层的氧化增重曲线(1 025℃)Fig.4 Oxidation weight gain curves of single coating and composite coating(1 125℃)

根据瓦格纳氧化理论,内燃机表面涂层的高温氧化增重与时间应该满足抛物线规律,表达式见式(2):

式中:ε为氧化膜厚度变化;k′为抛物线速率常数,cm2/s;t为氧化时间,s[5]。

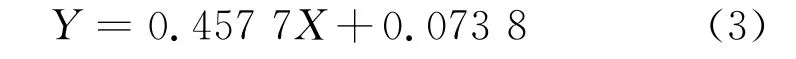

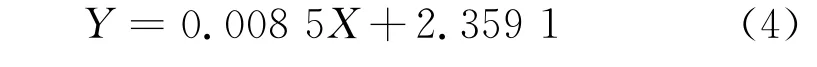

为了考察CoNiCr Al Y涂层和MoSi2-CoNi-Cr Al Y涂层的氧化增重曲线是否满足抛物线规律,对式(2)两边开根号,然后采用origin软件将散点图拟合成曲线,结果见图5。可以看出,两种涂层的氧化增重拟合曲线都呈现线性关系,同时满足抛物线规律,但是CoNiCr Al Y涂层的曲线斜率由于阶段性氧化(快速氧化和稳定氧化阶段)而发生了改变,第一阶段的拟合方程为:

第二阶段的拟合方程为:

对应第一阶段和第二阶段抛物线速度常数分别为0.4577和0.0085;MoSi2-CoNiCr AlY 涂层的氧化增重拟合曲线为单一斜率曲线,拟合方程为:

对应抛物线速度常数为0.018 3。

图5 单一涂层和复合涂层的氧化增重拟合曲线Fig.5 Fitting curves of oxidation weight gain for single coating(a)and composite coating(b)

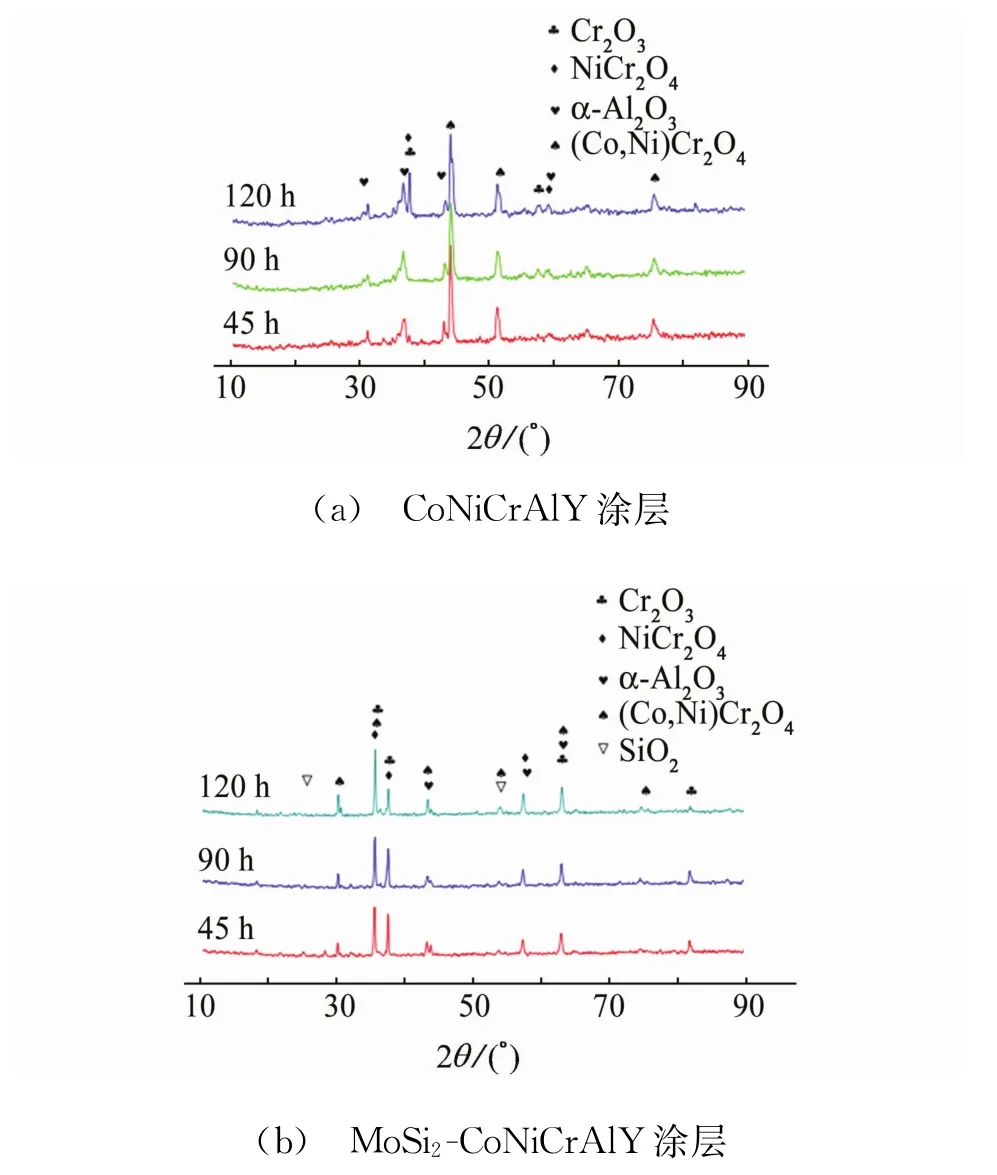

由图6可见:对于CoNiCr AlY涂层,不同氧化时间下氧化膜的物相组成都为Cr2O3、ɑ-Al2O3、NiCr2O4和(Co,Ni)Cr2O4,但是对比分析可知,随着氧化时间从45 h增至120 h,Cr2O3和ɑ-Al2O3衍射峰强度有所提高,表明氧化时间的延长使得涂层表面氧化膜中形成了更多的Cr2O3和ɑ-Al2O3相,可以在一定程度上抑制氧化反应的进行。对于MoSi2-CoNiCr Al Y涂层,氧化膜中除了含有CoNi-Cr Al Y涂层表面氧化膜的物相外,还形成了部分SiO2相。复合涂层中Si元素的存在不仅有利于抗氧化性能较好的Cr2O3和ɑ-Al2O3相的形成,还能通过自身的高温氧化而形成致密且流动性较好的SiO2相,从而增强涂层的抗氧化性能[6]。

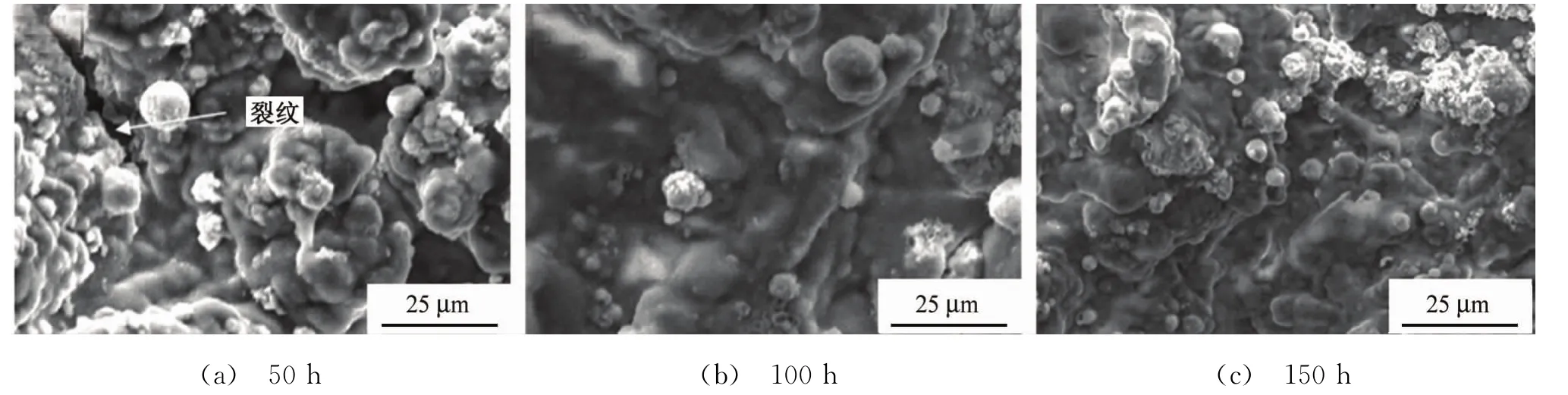

由图7可见:当高温氧化时间为45 h时,CoNi-Cr Al Y涂层表面氧化膜较为疏松,局部还可见微裂纹,尖晶石氧化物颗粒较为粗大,涂层的抗高温氧化性能较差;当高温氧化时间为90 h时,氧化膜相对更加致密、尖晶石氧化物颗粒基本消失,同时可见氧化膜表面有少量ɑ-Al2O3颗粒,氧化膜整体呈现堆叠结构,结合较为紧密;当高温氧化时间增至120 h时,氧化膜表面没有发现孔洞或者微裂纹等缺陷,氧化膜结合紧密。

图6 单一涂层和复合涂层在1 025℃氧化不同时间的XRD图谱Fig.6 XRD patterns of single coating(a)and composite coating(b)oxidized at 1 025℃for different times

图7单一涂层在1 025℃氧化不同时间的SEM形貌Fig.7 SEM morphology of single coating oxidized at 1 025℃for different times

图8 复合涂层在1 025℃氧化不同时间的SEM形貌Fig.8 SEM morphology of composite coating oxidized at 1 025℃for different times

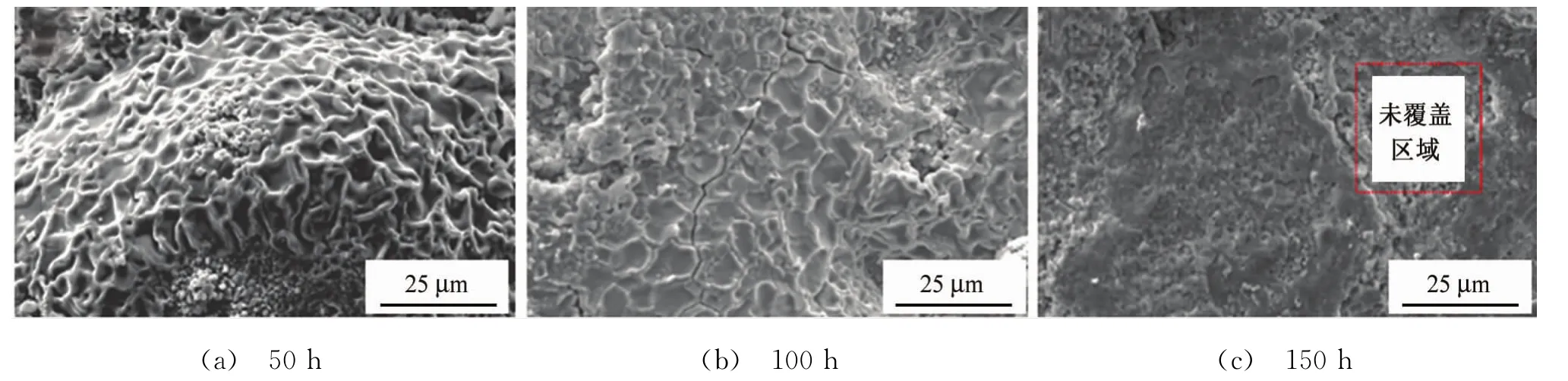

由图8可见:当高温氧化时间为45 h时,Mo-Si2-CoNiCr AlY涂层表面氧化层呈现出蜂窝状氧化物形态,结合XRD图谱可知,这些蜂窝状氧化物为NiCr2O4和(Co,Ni)Cr2O4尖晶石相,同时可见细小的白色氧化物颗粒镶嵌其中,能谱分析主要含有Cr和O元素,表明其为Cr2O3相;当氧化时间为90 h时,蜂窝状氧化膜表面出现了微裂纹,局部还可见细小的氧化颗粒,这主要是由于高温氧化过程中氧化膜层承受了自身的热应力以及内层氧化物颗粒长大产生的内应力的共同作用[7];当氧化时间达到120 h时,氧化膜形貌发生显著变化,蜂窝状氧化膜形态消失,取而代之的是较为平整且致密的氧化膜,局部可见少量未覆盖区域,这主要是因为随着高温氧化时间的延长,涂层中会形成较多SiO2相,使得SiO2相能够充分在涂层表面氧化膜中流动和扩散,对氧化膜表面的微裂纹或者孔洞等缺陷进行修复[8]。

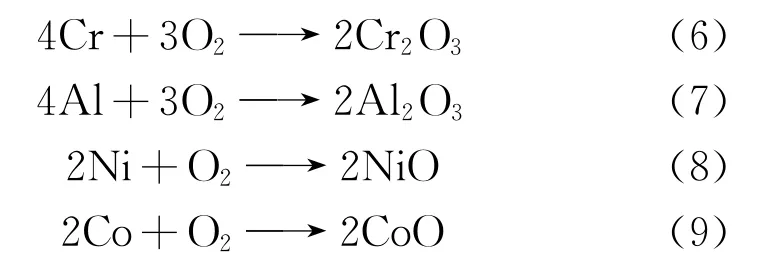

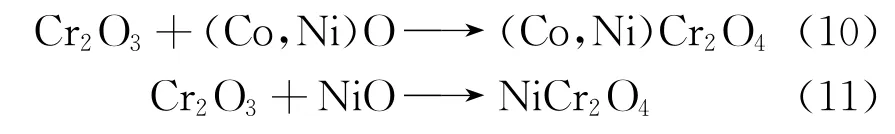

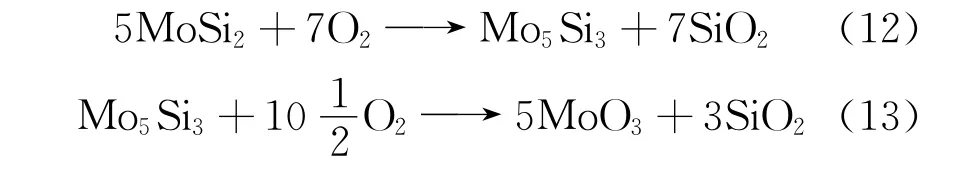

CoNiCr Al Y涂层在1 025℃可能会发生如下氧化反应[9]:

从常见氧化物的埃林厄姆-理查德森图可知,CoNiCr Al Y涂层在热力学上发生氧化反应的次序为(7)(6)(9)(8),在“快速氧化阶段”的氧化膜应该以Al2O3和Cr2O3混合氧化物为主,结合前述的涂层氧化增重曲线、XRD图谱和表面氧化形貌结果可知,CoNiCr AlY涂层在氧化早期主要形成的是疏松且与涂层结合不紧密的NiCr2O4和(Co,Ni)Cr2O4尖晶石相,这主要是因为高温阶段有如下反应发生:

随着氧化时间的延长,涂层和氧化膜中的氧分压会显著降低从而抑制NiO的形成,此时氧化膜中形成的是对氧分压要求较低的Al2O3和Cr2O3混合氧化物[10],可以对涂层起到有效的抗氧化作用,因此这个阶段的氧化增重曲线较为平缓,即进入了“稳定氧化阶段”。MoSi2-CoNiCr Al Y 涂层在1 025℃会发生如下反应[11]:

在高温氧化早期阶段,SiO2的形成会使得NiO相较于Al2O3和Cr2O3氧化物的生长不再有优势,在氧化早期的氧化膜中主要为Cr的氧化物以及部分Co、Ni共同氧化形成的 NiCr2O4和(Co,Ni)Cr2O4尖晶石相;随着高温氧化时间的延长,玻璃态SiO2在氧化膜表面流动,对氧化膜裂纹或者孔洞等缺陷的修复更加充分,直至在氧化膜表面形成致密的SiO2层,而SiO2自身具有极佳的抗氧化能力,从而有效保护了复合涂层[11]。

综合而言,对于CoNiCr AlY涂层,在开始的“快速氧化阶段”,涂层中各组分会发生氧化,NiO会和Cr2O3和CoO结合形成NiCr2O4和(Co,Ni)Cr2O4尖晶石相;随着氧化时间的延长,氧化进入“稳定氧化阶段”,由于氧分压的降低而形成了以Al2O3为主的致密氧化膜。相应地影响“快速氧化阶段”和“稳定氧化阶段”的要素则分别为NiO、NiCr2O4和(Co,Ni)Cr2O4尖晶石相的生长速率和Al2O3致密氧化膜的生长速率。对于MoSi2-CoNiCr Al Y涂层,开始氧化阶段,涂层组分主要以形成Al2O3和Cr2O3混合氧化物为主,当高温氧化时间延长后,SiO2的形成会对涂层进行包覆和修复,从而形成下层为Al2O3和Cr2O3混合氧化物、上层为SiO2氧化膜的复合氧化膜,影响氧化增重的关键要素为SiO2的扩散和流动能力。

3 结论

(1)CoNiCr Al Y涂层主要由γ′-Ni3Al、ɑ-Al2O3和γ-Co相组成,MoSi2-CoNiCr Al Y涂层中除γ′-Ni3Al、ɑ-Al2O3和γ-Co相外,还出现了 MoSi2和Mo5Si3相。CoNiCr AlY涂层在1 025℃氧化不同时间后的氧化膜的物相组成都为Cr2O3、ɑ-Al2O3、NiCr2O4和(Co,Ni)Cr2O4,而 MoSi2-CoNiCr AlY涂层氧化膜中除了含有CoNiCr Al Y涂层表面氧化膜的物相外,还形成了部分SiO2相。

(2)CoNiCr AlY涂层和 MoSi2-CoNiCr Al Y涂层的平均硬度分别为760.1 HV和864.7 HV;CoNiCr AlY涂层的氧化增重高于MoSi2-CoNiCr A-lY复合涂层的,且当氧化时间为120 h时,CoNi-Cr Al Y涂层和MoSi2-CoNiCr Al Y复合涂层的氧化增重分别为2.45 mg/cm2和0.48 mg/cm2。

(3)两种涂层的氧化增重拟合曲线都呈现线性关系,同时满足抛物线规律,但是CoNiCr AlY涂层的曲线斜率由于阶段性氧化(快速氧化和稳定氧化阶段)而发生了改变,第一阶段的拟合方程为Y=0.457 7X+0.073 8,第二阶段的拟合方程为Y=0.008 5X+2.359 1;MoSi2-CoNiCr AlY涂 层 为 单一曲线斜率,拟合方程为Y=0.018 3X+0.278 5。

——内燃机4.0 Highest Efficiency and Ultra Low Emission–Internal Combustion Engine 4.0