火驱重力泄油水平井油管的失效原因

陈莉娟,潘竟军,陈龙,梁建军

(中国石油新疆油田分公司工程技术研究院,克拉玛依834000)

火驱重力泄油是注气直井在油层上部注空气点火,采油水平井在油层底部生产的火驱采油技术,其井网模式是1口注气直井对应1口采油水平井,水平井是唯一的排液、排烟道气通道,在火驱生产过程中受地层非均质和调控因素的影响,水平井井筒的服役工况复杂,井底温度变化范围大,稳定阶段处于200~300℃,异常阶段出现高温火窜,温度可达到900℃以上。

某井组水平井测试油管采用φ60.3 mm内接箍油管,壁厚4.83 mm,钢级N80,下入井深771 m,油管底部由丝堵密封。该井正常运行时,下井底温度约为250℃,井底曾出现多次高温,达到1 000℃,每次高温持续约1 d,通过采取系列调控措施,将温度降至300℃以下,在火驱生产半年后,水平井产出气中氧气组分持续升高,最高达到8%(体积分数),采取调控措施后没有降低趋势,最终关井。在修井作业过程中,上提测试油管发生断裂,断裂位置约为井深729 m处。

1 理化检验

1.1 宏观形貌

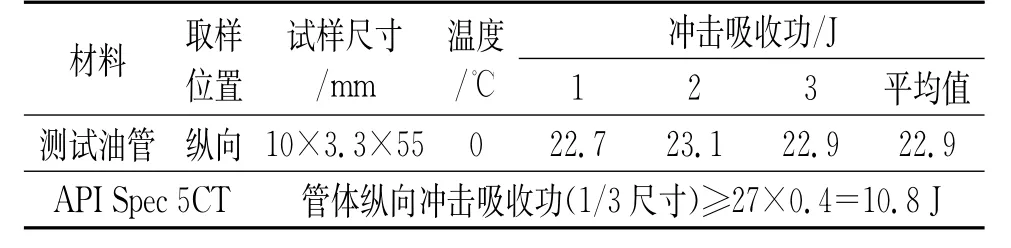

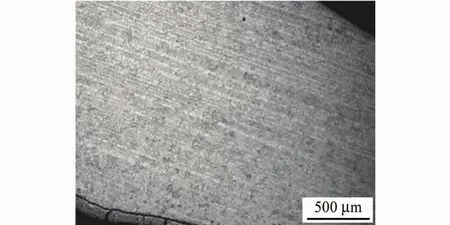

由图1可见:断裂油管外壁附着有黏稠的油污,断口处外径和壁厚明显减小,存在颈缩和壁厚减薄,测量结果表明,外径由60.32 mm(按照API SPEC 5CT-2011标准规定,下同)减至39.64 mm,壁厚则由4.83 mm减至0.40 mm,由此判断管柱断裂过程中发生了严重的塑性变形。清洗管柱后,将管柱纵向剖开,内壁存在黑色的腐蚀产物层,厚度约为1.6 mm,外壁存在黑色和红褐色的腐蚀产物层,且局部外层腐蚀产物已脱落,见图2。

图1 断裂管柱的外壁宏观形貌Fig.1 Macro morphology of outer wall of the fractured tube

图2 断裂管柱清洗后的内、外壁宏观形貌Fig.2 Macro morphology of inner(a)and outer(b)walls of the fractured tube after cleaning

由图3可见:内壁腐蚀产物在断口附近分为两层,断口存在较多腐蚀坑,另一侧断口已成薄刃状。

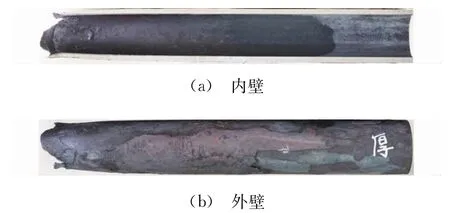

1.2 化学成分

采用ARL-3460直读光谱仪对断裂管柱的化学成分进行检测,结果见表1,由表1可见:该测试油管的化学成分符合API Spec 5CT-2011标准要求。

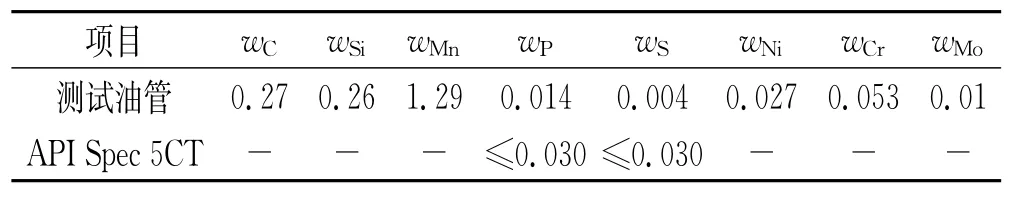

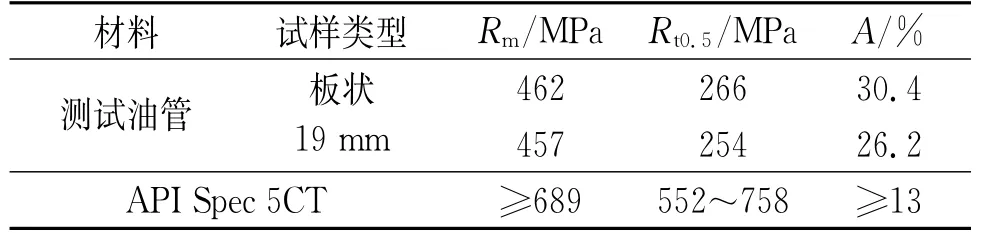

1.3 力学性能

在图1中油管右端位置取样,进行拉伸试验和冲击试验,试验结果见表2和表3。由表可见,测试油管管体的屈服强度、抗拉强度均低于API Spec 5CT对N80钢的要求下限,伸长率和纵向冲击功均符合API Spec 5CT-2011标准要求。

1.4 金相组织

在断裂油管上切取试样进行金相组织观察,结果表明管体的金相组织为球状珠光体(见图4),据此推测油管在生产过程中经历了长时间高温退火,导致碳化物沿晶界聚集[1],显微组织老化。由图5可见,断口附近金相组织存在明显塑性变形痕迹,铁素体组织沿轴向被拉伸。

图3 管柱断口宏观形貌Fig.3 Macrographs of the tube fracture:(a)morphology of corrosion product of inner wall of fracture;(b)morphology of corrosion product of outer wall of fracture;(c)morphology of thin blade of fracture;(d)morphology of corrosion pit in the front of fracture

1.5 腐蚀产物分析

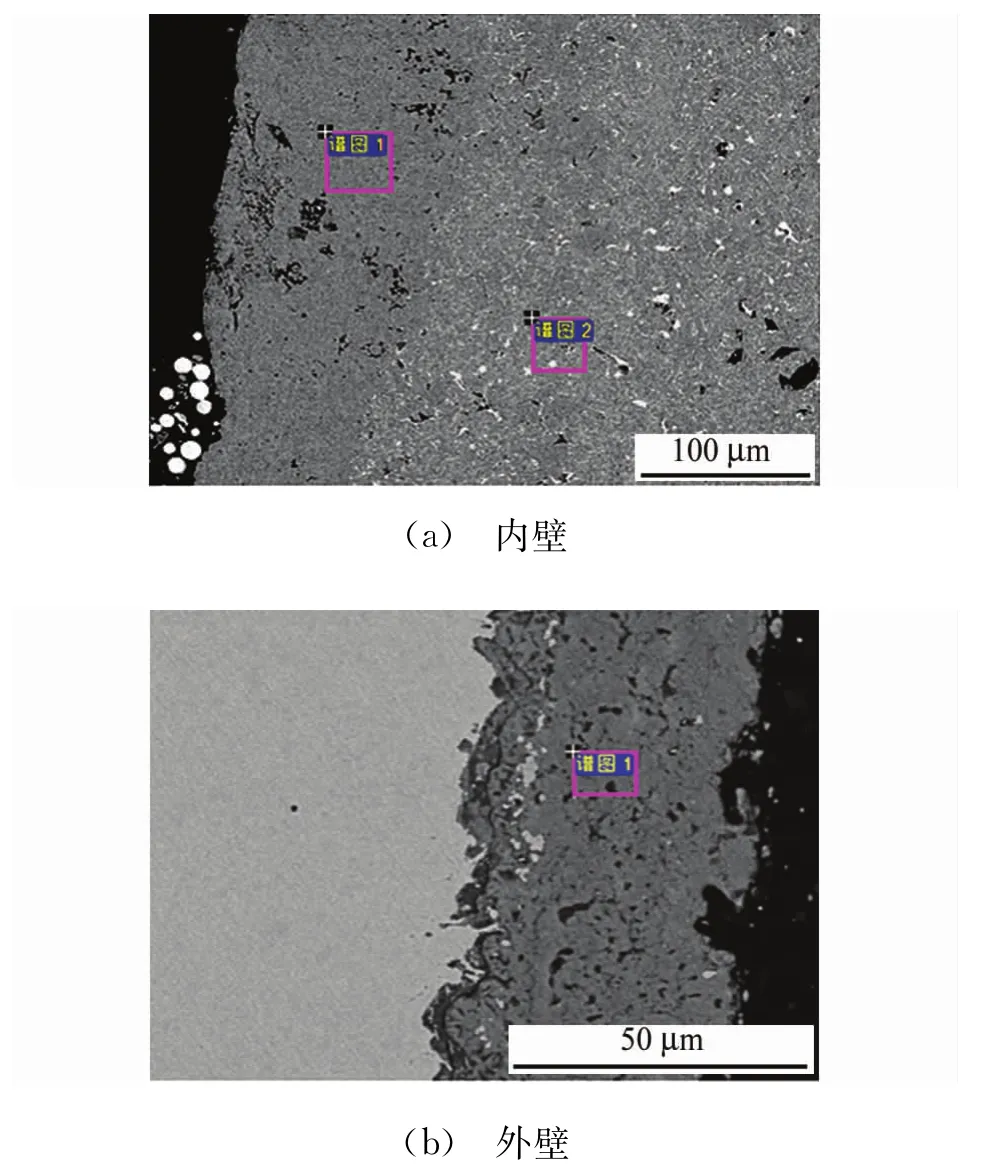

在测试油管内壁和外壁取样,进行腐蚀产物成分分析。由图6可见:内壁存在两层腐蚀产物,分别对其外层和内层腐蚀产物进行能谱分析,测试结果见表4。由表4可见:测试油管内、外壁腐蚀产物主要含有Fe和O。图7和图8分别为测试油管内、外壁腐蚀产物的X射线衍射分析图谱,结合能谱测试结果,分析测试油管内壁内层腐蚀产物主要含有Fe3O4和 FeO[2],外层腐蚀产物主要含有 Fe3O4。外壁腐蚀产物主要含有Fe3O4和Fe2O3。FeO相存在的温度区间为560~1 424℃,与前述服役温度达到1 000℃相吻合;外层氧分压较高,因此生成Fe3O4。根据分析结果,该测试油管腐蚀产物为氧腐蚀产物。

表1 断裂管柱的化学成分Tab.1 Chemical composition of fractured tube%

表2 拉伸试验结果Tab.2 Results of tensile testing

表3 冲击性能试验结果Tab.3 Results of impact testing

图4 断裂油管的金相组织Fig.4 Metallographic structure of broken tubing

图5 断口处的变形特征Fig.5 Deformation characteristics at the fracturet

图6 断裂油管内、外壁腐蚀产物形貌及能谱分析位置Fig.6 Corrosion product morphology and EDSanalysis positions at the inner(a)and outer(b)walls of the fractured tubing

表4 断裂油管内、外壁腐蚀产物能谱分析结果Tab.4 EDS results of corrosion products in the inner and outer walls of fractured tubing

1.6 断口微观分析

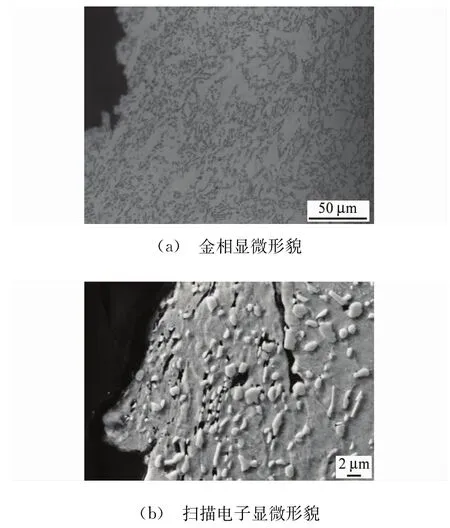

在油管断口处取样,采用扫描电子显微镜进行微观形貌观察。由图9可见:油管断口表面已被腐蚀产物覆盖。图10为断口附近蠕变损伤显微形貌,在扫描电镜下可观察到其组织中碳化物的分布。由图10可见:断口附近组织中碳化物大量析出,多数碳化物颗粒周围出现了显微孔洞,这些显微孔洞沿管体的轴向分布,局部显微孔洞相互连接形成裂纹。

2 失效原因

结合以上分析结果及水平井井下生产工况,对测试油管失效原因进行分析。

图7 内壁腐蚀产物XRD图谱Fig.7 XRD patterns of corrosion products on the inner wall:(a)internal layer corrosion product;(b)outer layer corrosion product

图8 外壁腐蚀产物XRD图谱Fig.8 XRD patterns of corrosion products on the outer wall

图10 断口附近蠕变损伤显微形貌Fig.10 Microscopic morphology of creep damage near the fracture:(a)metallographic micromorphology;(b)scanning electron micromorphology

(1)测试油管发生高温氧腐蚀

根据水平井生产工况,井底温度曾达到1 000℃,产出烟道气中间歇含有高浓度氧气,产出液含水率高,导致烟道气中的氧气与管体发生高温反应,腐蚀产物中含有FeO进一步验证了测试油管在水平井井筒内经历了高温氧化反应。FeO相存在的温度区间为560~1 424℃,与前述服役温度达到1 000℃相吻合。

(2)测试油管发生高温蠕变损伤

金相结果表明测试油管长期处于高温环境中,导致管体组织发生老化,断口附近金相组织存在塑性变形痕迹,铁素体组织沿轴向被拉伸;断口附近组织中碳化物大量析出,多数碳化物颗粒周围出现显微孔洞[3],这些显微孔洞沿管体轴向分布,局部显微空洞相互连接形成裂纹。这些都反映了测试油管发生高温蠕变损伤。

根据以上分析可以推测,测试油管断裂的主要原因为:火驱生产过程中,水平井出现多次间歇火窜,测试油管长时间服役于高温环境中,组织严重老化,蠕变损伤严重,在轴向拉应力作用下,管体发生蠕变断裂。

3 结论

(1)测试油管失效机理为高温蠕变断裂,油管内外壁高温氧化导致管体壁厚大幅减薄,加速了油管断裂。

(2)断裂油管化学成分、伸长率和纵向冲击功均符合API Spec 5CT标准要求,屈服强度和抗拉强度均低于API Spec 5CT标准要求。

(3)根据火驱重力泄油生产特征,水平井井筒工况条件恶劣,水平井井下管柱应选用耐蚀级别高的材料,并且井筒内应定期注入缓蚀剂,降低管柱腐蚀速率,同时加强火驱生产调控工作,尽量避免发生火窜和高含氧现象,确保水平井处于稳定生产状态,提高管柱的使用寿命。