首钢股份1号高炉停炉实践及分析

程洪全,张猛超,许 佳,余晓波,韩红伟

(北京首钢股份有限公司,河北 迁安 064400)

首钢股份1号高炉(有效炉容2650 m3)2004年10月投产至今,炉龄已13年之多[1-2]。因定修及限产等原因,定于2018年1月25日进行空料线打水停炉。停炉前对炉顶打水系统进行了改造,停炉期间对1号高炉进行炉体喷涂处理,同时更换高炉炉体冷却水过滤系统及气密箱冷却水管路等设备。

1 小修阶段操作

高炉在降料面时由于料线不断加深,顶温逐渐升高,而顶温过高会损坏炉顶设备,回收温度过高煤气还会损坏干法除尘布袋等除尘设备,为保证炉顶温度控制在350 ℃以内,在降料面前对炉顶加装雾化打水降温装置。停风小修是在高炉降料面前安装打水管、煤气取样管及更换漏水冷却设备等操作的临时停风,为安全顺利降料面做好准备工作。

1.1 小修前准备

(1)在降料面之前先制作8根炉顶打水管,并由厂家提前将高压雾化喷头组件备好,8根新型打水管可以提供水压13 kg/cm2,水量138 t/h,另有4根DN32的旧打水管依旧使用。总体打水量在170 t/h以上。

(2)对高炉冷却设备进行全面的检查,发现漏水等问题及时记录。小修停风前卸净重力除尘器、旋风除尘器之中的除尘灰。

(3)停风前检查炉顶打水管及炉顶、炉喉、除尘器、热风炉系统蒸汽(氮气)管是否畅通好用,保证蒸汽(氮气)压力4 kg/cm2以上。炉顶Φ650 mm放散除尘水,保证水的雾化要达到环保要求。

(4)提前加萤石等炉料进行炉墙清洗工作,同时退负荷前可以考虑对装料制度进行调整或适当减低炉体冷却强度,更好地清理炉墙。

1.2 小修操作要求

(1)炉前按照5点半停风要求,中间减风时间1小时,根据出铁情况2小时计算,最后一次出铁在2∶00~2∶30完成,确保按时停风,炉内操作时料线按照2.50 m以内控制,顶温控制在400 ℃以内。

(2)停风时炉顶按要求点火,安装煤气取样管至风口平台煤气检测平台。质检组负责降料面时炉顶煤气成分的分析工作,以判断料线深度。安装好8根新打水管及高压喷头。

(3)停风时检查冷却设备的漏水情况,漏水的冷却壁、勾头全部关水,风口等损坏及时处理。做好风口密封工作。

2 小修复风降料面操作

小修后继续生产,23日17∶00退一步负荷到3.81,炉温按0.50%控制;24日1∶00退一步负荷到2.86,取消小焦块、停生矿,炉渣碱度按1.10校对,炉温按0.6%~0.8%控制。

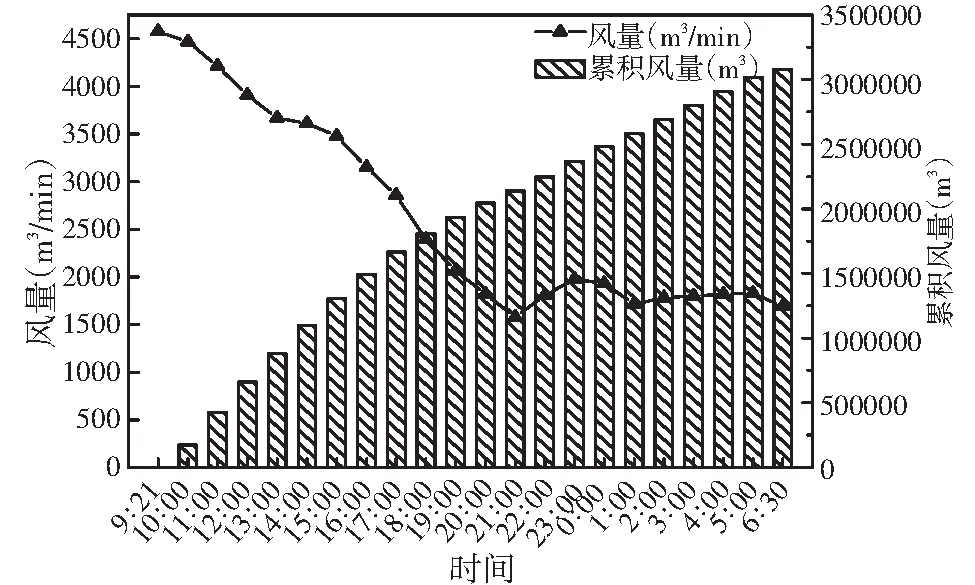

1月24日9∶21开始进入降料面阶段,此时料线1.5 m,风量4580 m3/min,风温1085 ℃,风压3.47 kg/cm2,顶压1.93 kg/cm2。探尺到炉身中下部时,风量按照正常风量的80%进行操作,顶压0.68 kg/cm2,此时随着料线的进一步降低,料柱厚度变薄,风量进一步的减小,更利于炉顶温度和打水量的控制。20∶00料线开始进入到炉腹部位,风量按正常风量的40%(约1820 m3/min)进行操作,风温868 ℃,风压1.93 kg/cm2,顶压0.68 kg/cm2;20∶30料线进入炉腹部位,结合煤气检测值切断煤气与管网的连接,改常压操作,此时风量1603 m3/min,风温864 ℃。凌晨5∶36分停止送风。降料面全程无较大的爆震,炉顶温度平均在329 ℃,顶压平稳过渡,除尘布袋完好。

2.1 降料面风量匹配控制

本次降料面从9∶21开始,料线1.5 m减风操作,顶温235 ℃,顶压1.93 kg/cm2。进入炉身下部时风量按正常风量60%控制,此时顶压1.36 kg/cm2;料线进入炉腹部位风量按1820 m3/min控制。风量均匀合理下降,整个降料面共计耗风量3 078 723 m3,具体降料面风量与累积风量如图1所示。

2.2 降料面煤气成分与料线控制分析

降料面时在风口平台处设有煤气成分检测点,平均每半个小时检测一次煤气成分,用以辅助判断炉内状况。根据煤气成分检测表(如表1所示)中H2与CO2的关系,将降料面过程分成三个阶段:第一阶段是H2上升,其含量接近但并没有超过CO2含量,此阶段截止时间12∶30,处于炉身下部;第二阶段H2继续上升,含量超过CO2含量,时间在13∶00附近,到15∶30结束,H2含量从6.3%上升到11.6%,料线下降到炉腰部位;第三阶段CO2含量开始回升,时间从16∶00开始,CO2从5.8%上升到8%,此时料线逐渐下降,进入到炉腹部位。

图1 首钢股份1号高炉降料面风量与累积风量趋势图Fig.1 The tendency chart of volume and accumulated volume oflowering the material charging level in No.1BF Shougang Co., Ltd.

时 间CO2/%O2/%CO/%CH4/%H2/%N2/%10∶0011.600.6034.800.200.9051.9011∶006.400.4039.200.202.4051.4012∶005.000.6035.600.204.4054.2013∶005.401.0035.600.206.3051.5014∶005.800.8035.000.206.5051.7015∶005.800.6031.600.204.3057.5016∶009.200.8025.000.2011.6053.2017∶007.000.6027.600.2010.4054.2018∶008.600.4022.800.2012.1055.9019∶008.000.4025.400.2012.5053.5020∶007.600.4025.000.2011.3055.50

图2所示为降料面时料线与时间、高炉结构示意图的关系。从图2中看出降料面初始料线在1.5 m处,此时料线下降得相对较快,下部为正常负荷料,按全风的90%控制,保证料层厚度与风量匹配以稳定炉内煤气流。下降到炉身下部时开始变得趋于缓慢,主要是因为满料线时风量保持较大,所以在炉身部位料线下降较快,而到了炉身下部至炉腰时,料柱减薄,考虑到炉顶温度及控制爆震等原因,风量为原来的35%左右,因此料线下降变缓;而到了20∶30改常压操作后料柱很薄,打开放散后,焦炭的耗风量增加,同时焦炭料后期风量控制在1600 m3/min上下,所以料线下降变得更加平缓。

图2 首钢股份1号高炉降料面料线与高炉结构示意图Fig.2 The sketch map of lowering the material charging leveland blast furnace structure of No.1BF Shougang Co., Ltd.

从煤气分析及料线与高炉结构示意图可以看出,二者大体上保持了一致性,可见手工煤气分析保持了较高的准确性。

2.3 炉顶温度与打水

降料面过程中炉顶打水降温可以保护水冷气密箱等炉顶设备,保证煤气上升管及煤气除尘系统等部位不致因高温而受损。本次降料面计划将炉顶温度控制在400 ℃以内[3],在小修之前由厂家将8根炉顶打水管及高压雾化喷头备好,保证总体的打水量及雾化降温效果。

从图3可以看出降料面过程中顶温的控制比较平稳,严格控制在400 ℃以下的范围,但控制顶温不必过低,当顶温降低时可以减少打水量,能控制爆震的发生,当料面降到焦炭层时,放散打开,此时煤气的总量开始减少,可适当减少打水量。整个降料面过程顶温平均控制在329 ℃,累积打水量1712 t,最大打水量126 t/h,保证了整个炉顶在合理的温度范围内。

2.4 出铁情况

降料面开始后根据料线下降速度决定出铁间隔[4~8],降料面开始按正常出铁进行组织,最后一次出铁改成大钻头,三分之一以上风口见空后出。降料面期间全炉计算铁量1350 t,实际出铁1330 t,总体上符合计算铁量。

图3 首钢股份1号高炉降料面顶温与打水量关系图Fig.3 The relationship diagram of top temperatureand water spray at No.1BF Shougang Co., Ltd.

3 结语

(1)提前准备停炉料、调整装料及合理退负荷,停炉前的炉况顺行是停炉安全、顺稳的前提条件。停炉前洗炉工作执行较好,这对于炉体喷涂工作比较有利。

(2)停炉期间对炉顶温度及打水情况进行了分析及控制,打水量与顶温及风量相匹配能更好控制炉顶温度,均匀的雾化打水可以减少炉内爆震。

(3)通过对煤气成分与料面下降的分析,二者在一定程度上较好的匹配,说明此次停炉降料面打水、风量与顶温控制相对合理。

(4)根据料线深度及顶温对风量、打水进行匹配,延长煤气并管网时间,减少了对空放散。同时炉内没有大的爆震产生,做到了安全停炉。整个过程顶温控制在329 ℃左右合理范围,没有对干法除尘及设备造成影响。