低压饱和蒸汽发电技术在加热炉中的应用

蒲洪权

(重庆赛迪热工环保工程技术有限公司,重庆 400013)

加热炉汽化冷却技术因其具有大量节水同时可以回收余热得到蒸汽等优点,在我国钢铁企业中得到了广泛应用,工业和信息化部、水利部更是要求在2017年底前用此技术全面替代轧钢加热炉炉底梁的水冷技术[1]。可是由于加热炉汽化冷却装置通常产生的是低压饱和蒸汽,它具有品质低、输送距离短、冷凝水损失大等特点,传统利用方式受到限制,在大部分钢铁企业中因没有合理用途不得不选择对空排放,这样既污染了环境,又造成了能源的极大浪费。如何有效利用这些低品位的蒸汽,成为了各大钢铁厂迫切需要解决的问题。

近年来,一些钢铁企业尝试用低压饱和蒸汽发电技术回收转炉生产工艺中产生的低压饱和蒸汽[2],成功解决了转炉生产过程中产生的饱和蒸汽利用,以及由于排放造成的环境污染和能源浪费问题,这为加热炉汽化冷却装置产生的低品位蒸汽的利用提供了一条途径。

1 低压饱和蒸汽发电技术介绍

目前饱和蒸汽发电应用比较成熟的技术有汽轮机发电技术和螺杆膨胀动力发电技术。

1.1 低压饱和蒸汽汽轮机发电技术

用蒸汽推动汽轮机带动发电机发电的技术,已经发展了一个多世纪,历史久远,成熟可靠。目前发电用的蒸汽主要还是过热蒸汽,但是用饱和蒸汽来发电的也不少见,核电站中饱和蒸汽汽轮机占了核电站装机容量近90%,水泥、造纸等领域也有不少。

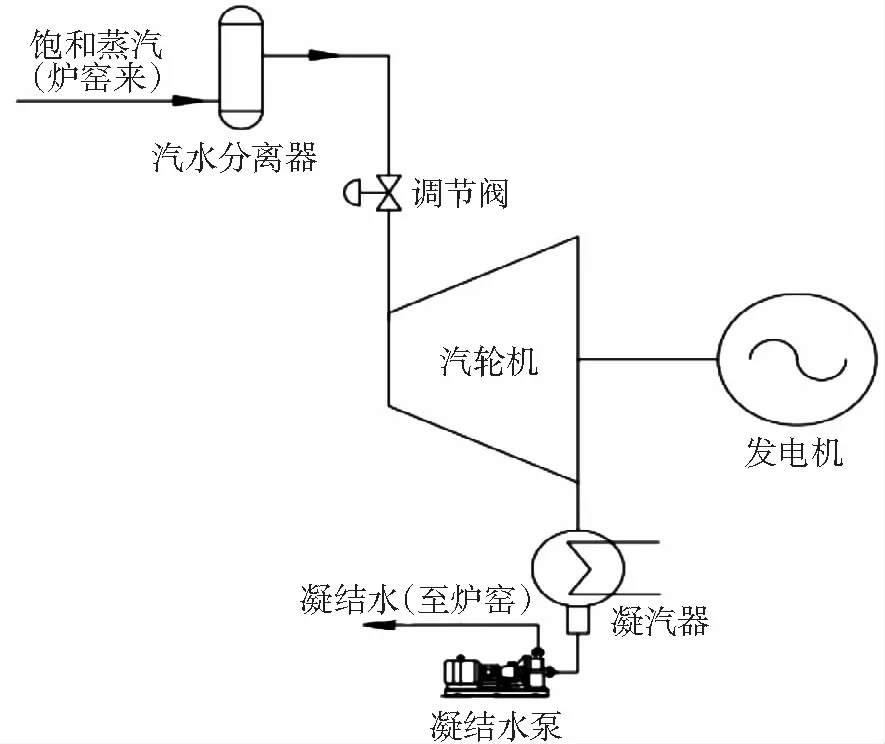

图1为低压饱和蒸汽汽轮机发电示意图,炉窑产生的饱和蒸汽经过汽水分离器后,进入汽轮机,推动汽轮机带动发电机发电,汽轮机的乏汽进入凝汽器冷凝回收,然后经过凝结水泵返回炉窑实现循环利用。

图1 低压饱和蒸汽汽轮机发电示意图

1.2 低压饱和蒸汽螺杆膨胀动力发电技术

螺杆膨胀动力发电技术的核心设备是螺杆膨胀动力机。螺杆膨胀动力机在上世纪 70年代被美国率先研制,并成功地用于地热汽水两相流的热能回收利用,机组功率60 kW[3]。其后,日本、奥地利等国也做了大量的研制工作。我国对螺杆膨胀动力机的研究起始于80年代初期,并将其列为八五计划科技攻关项目。1990年我国成功研制出5 kW的实用样机,同年通过国家建材工业局组织的验收。目前我国研制螺杆膨胀动力机在电力、化工、造纸等行业得到了广泛的应用。我国制造的螺杆膨胀动力机单机功率范围1~3000 kW。

螺杆膨胀动力机是容积式膨胀旋转螺杆式动力机,基本结构由一对螺旋转子(阴阳螺杆)和机壳组成,见图2[3]。工作原理是通过热流体在螺杆槽道中降压膨胀,推动阴阳螺杆向相反方向旋转对外做功,实现热能向机械能转换。

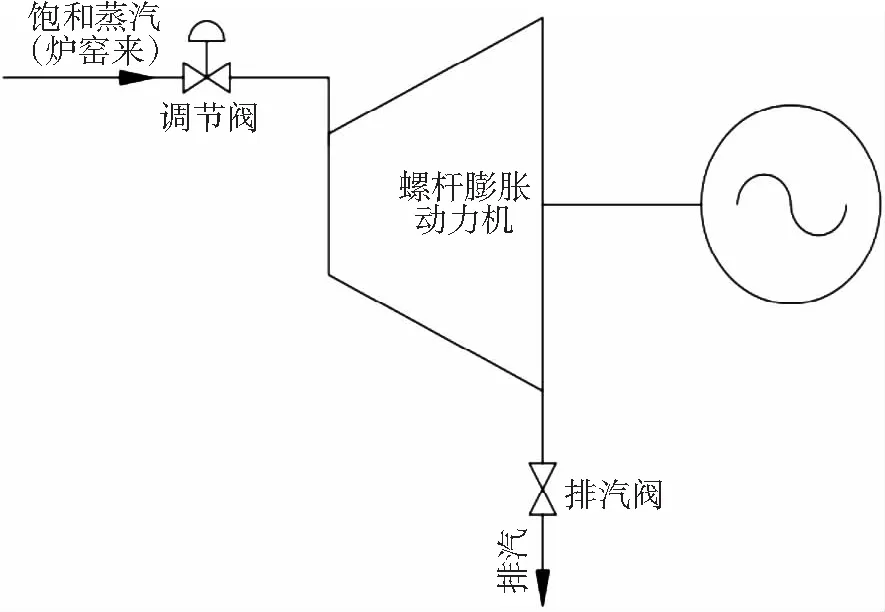

低压蒸汽螺杆膨胀发电技术是将低压饱和蒸汽送至螺杆膨胀动力机,推动螺杆旋转来带动发电机发电,螺杆膨胀动力机的排汽可根据工厂需要直接送至厂区蒸汽管网,也可凝结成水送回炉窑等。图3为低压饱和蒸汽螺杆膨胀动力机发电示意图。

图2 螺杆膨胀动力机原理系统图

图3 低压饱和蒸汽螺杆膨胀动力机发电示意图

2 加热炉低压饱和蒸汽发电案例分析

下面以某钢厂轧钢车间热轧生产线为例,该生产线共设置2座步进梁式加热炉,对两种发电技术进行比较。该厂2座加热炉结构形式完全相同,加热炉水梁立柱采用汽化冷却技术。2座加热炉的汽化冷却采用集中给水除氧系统,加热炉汽化冷却系统产生的蒸汽除了小部分需要用于汽化冷却系统除氧外,还有大量富余,见表1。

表1中平均工况是指加热炉为新炉时的工况,最大工况为加热炉水梁耐材部分脱落时的工况。从表中可以看出,该车间蒸汽富余量为15~30 t/h。

表1 某钢厂轧钢车间加热炉蒸汽平衡表

2.1 汽轮发电机组方案

用于汽轮机发电的蒸汽量最低约为15 t/h,汽轮机进汽压力约为1.1 MPa(a),按此计算,发电机的发电量在2100 kW左右,考虑到汽轮机具有一定的超负荷能力,可选一套由2000 kW的汽轮机和2500 kW的发电机组成的汽轮发电机组。汽轮发电机组的主要参数如下:

汽轮发电机组套数:1 套

汽轮机额定进汽量:14 t/h

汽轮机额定进汽压力:1.1 MPa(a)

汽轮机额定排汽压力:0.008 MPa(a)

汽轮机额定功率:2000 kW

汽轮机额定转速:3000 r/min

发电机额定功率:2500 kW

发电机额定电压:6.3 kV

发电机额定转速:3000 r/min

发电机功率因素:0.8

汽轮发电机组除了汽轮机和发电机两大主机以外,还配套有汽水分离器、凝汽器、凝结水泵、射水抽气器、射水泵、润滑油站等辅机。凝汽器内的凝结水通过凝结水泵加压送回加热炉回收利用。

汽轮发电机组主机、辅机集中布置在发电站主厂房设备间内。发电站主厂房位置紧邻轧钢厂板加区,采用双层布置,主厂房长24 m、跨度12 m、柱距6 m,主要布置汽轮发电机及辅机,顶部设有一台20/5 t吊车,轨面标高约12 m。紧邻主厂房设置辅助间,长度24 m,跨度6 m,分设电气室和操作室。主厂房附近设置循环水泵房及冷却塔,占地12 m×35 m。

2.2 螺杆膨胀动力机发电方案

蒸汽螺杆膨胀动力的计算功率815 kW,可选1套800 kW的蒸汽膨胀螺杆动力机,配套1000 kW的发电机,膨胀螺杆动力发电机组的主要参数如下:

膨胀螺杆动力发电机组套数:1套

额定进汽量:15.2 t/h

额定进汽压力:1.1 MPa

额定排汽压力:0.15 MPa

额定功率:800 kW

额定转速:3000 r/min

发电机额定功率:1000 kW

发电机额定电压:6.3 kV

发电机额定转速:3000 r/min

发电机功率因素:0.8

螺杆机对进入蒸汽品质要求较低,无需配置蒸汽滤洁装置。螺杆机为快装式机组,乏汽采用直排方式,供厂区后续使用。蒸汽螺杆膨胀动力机组占地面积8 m×24 m,无需新建站房,直接布置在加热炉附近的主厂房内。

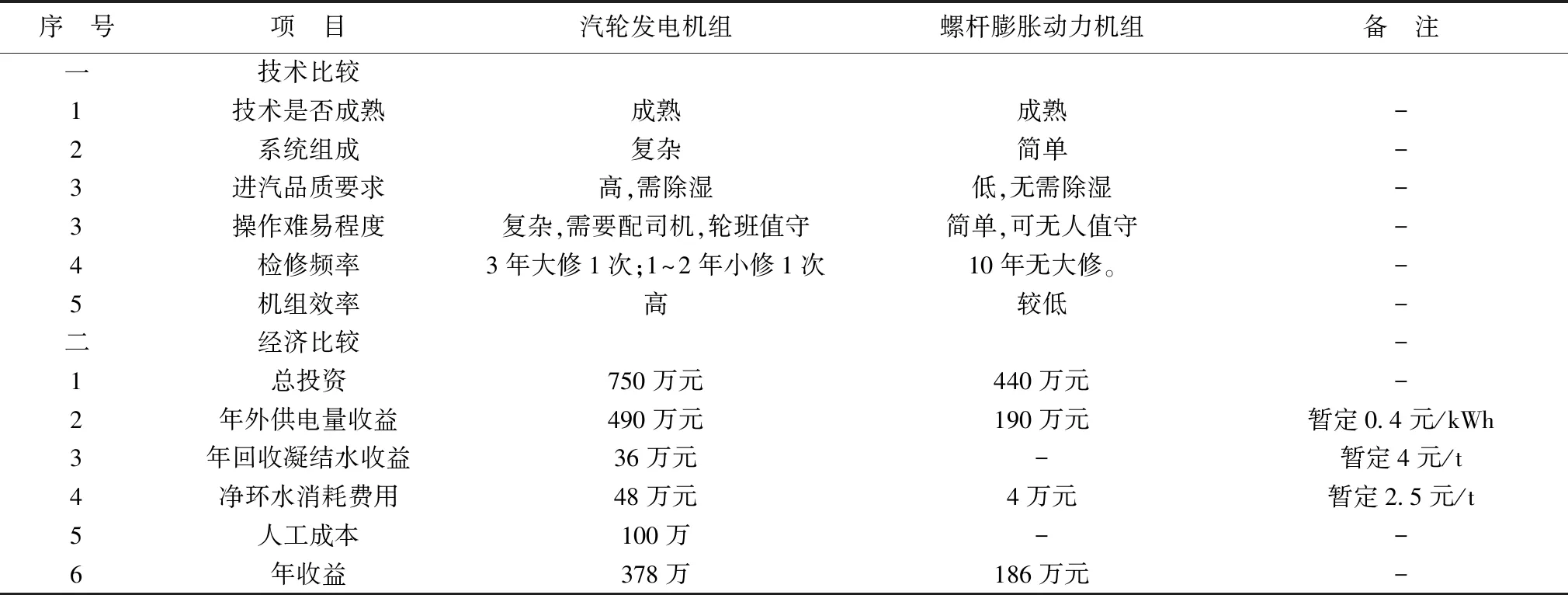

2.3 加热炉低压饱和蒸汽发电方案技术经济比较

采用饱和蒸汽汽轮发电机组和采用螺杆膨胀动力机组技术经济方案比较见表2。从表2可以看出,饱和蒸汽汽轮发电机组和螺杆膨胀动力机组的技术都比较成熟,虽然饱和蒸汽汽轮机发电系统相对复杂、投资相对较高,但其机组效率高,投资收益远远超出螺杆膨胀动力机组,更加适合加热炉低品位蒸汽的利用。

表2 某钢厂轧钢车间加热炉饱和蒸汽发电方案比较

3 结论

本文以某钢厂轧钢车间热轧生产线2座步进梁式加热炉产生的饱和蒸汽利用为例,分别采用目前低压饱和蒸汽发电比较成熟的两种技术——汽轮机发电技术和螺杆膨胀动力发电技术制定方案,并对2种方案进行对比分析,结果表明:

(1)蒸汽轮机发电技术和螺杆膨胀动力发电技术均可用于回收利用加热炉产生的饱和蒸汽;

(2)相比螺杆膨胀动力发电技术,蒸汽汽轮机发电技术效率更高,经济效益更好,更加适合在加热炉中应用。