低合金高强钢焊接t8/5测定实验研究

曾威民,张 波,刘旭辉,肖爱达,欧 玲

(1.湖南华菱涟源钢铁有限公司技术中心,湖南 娄底 417009;2.湖南工业大学冶金与材料工程学院,湖南 株洲 412000)

低合金高强钢因具有较高强度、良好塑韧性和较好的焊接性能,同时具备减轻钢结构质量的特点,已被广泛用于工程机械、海洋结构、压力容器、电力等领域[1-2]。其中,在工程机械结构上,焊接结构占比50%~70%,焊接结构的优劣直接影响到产品的质量、性能及使用可靠性[3-4]。

在低合金高强钢焊接过程中,熔合区t8/5(焊接过程中熔合区温度由800 ℃降至500 ℃的时间)的确定对焊接参数选择和焊后质量的影响尤为重要。为避免高强钢中局部脆化所带来的危害,J.brozda等[5]研究发现当t8/5大于60 s时,焊接HAZ冲击韧性显著下降。杨景华等[6]研究了焊接热输入对TMCP型GR.65高强钢焊接热影响区组织及性能的影响时,发现当焊接线能量较小时,焊前预热可形成细小的板条马氏体和少量弥散分布的M-A组元等组织,有利于改善粗晶区的冲击韧性。

目前,做焊接工艺研究时通常是根据SH-CCT曲线测定结果,并结合相关经验公式对实际线输入能量进行计算,从而得到相关t8/5值。而实际焊接过程中t8/5并无具体测量方法,计算与实际情况是否吻合无从得知。为此,本文针对低合金高强钢的焊接过程,对实际焊接过程中t8/5值进行测量,并对传统计算公式进行修正,得到更加符合低合金高强钢焊接过程中的t8/5值计算经验公式,为实际焊接提供参考。

1 实验

1.1 实验材料

试验采用湖南华菱涟钢生产的8 mm厚960低合金钢,主要化学成分见表1。热处理工艺为淬火+高温回火。

表1 960QT钢化学成分(质量分数/%)

采用林肯JM-120低合金钢气保焊丝,其化学成分如表2所示。

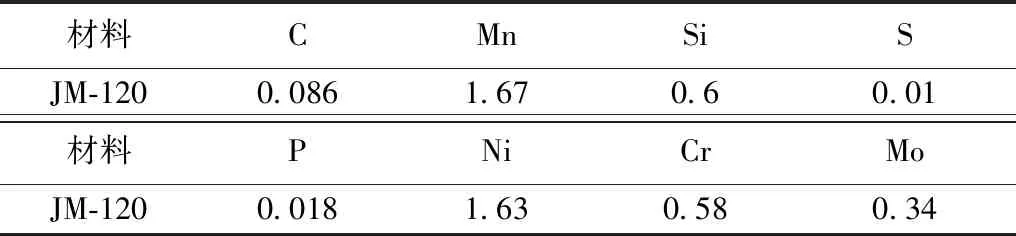

表2 JM-120焊丝化学成分(质量分数/%)

1.2 实验方法

1.2.1SH-CCT曲线测定方法

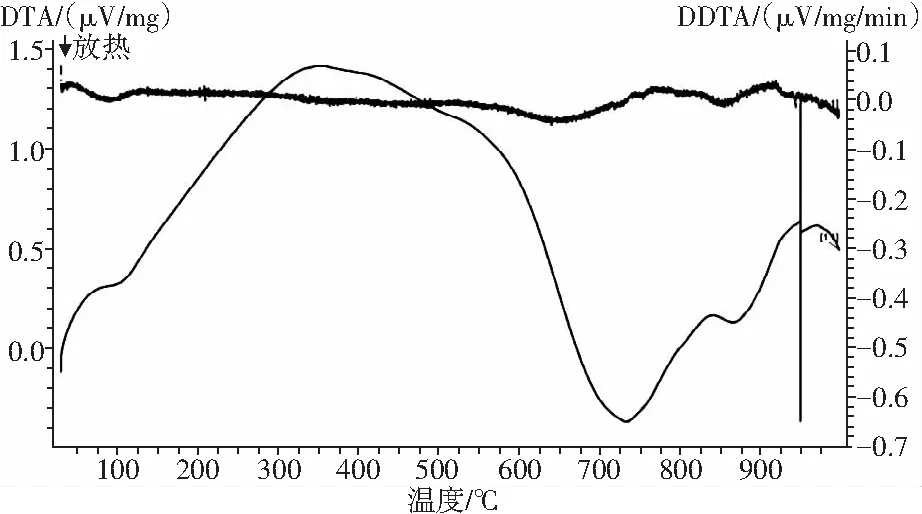

利用差热分析法来确定960钢的相变温度Ac1和Ac3。以0.05 ℃/s的加热速度从室温加热至峰值温度1000 ℃,保温15 min,测得升温过程中相变温度Ac1、Ac3。由膨胀法测得降温时的马氏体转变温度。

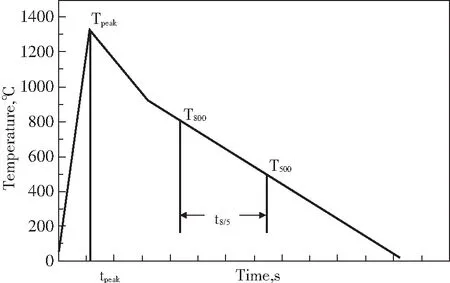

在MMS-200热力模拟试验机上进行焊接热影响区粗晶区热模拟试验,用热膨胀法测定相变温度,对不同连续冷却条件下的热影响区粗晶区组织转变规律进行测定和研究。试样尺寸为Φ6 mm×80 mm的圆棒,模拟焊接热循环曲线如图1所示,加热速度为100 ℃/s,峰值温度为1320 ℃,保温时间为1 s,冷却过程中的t8/5分别为3 s、4 s、6 s、10 s、20 s、30 s、60 s、150 s、300 s、600 s、1000 s。

1.2.2t8/5实际测定方法

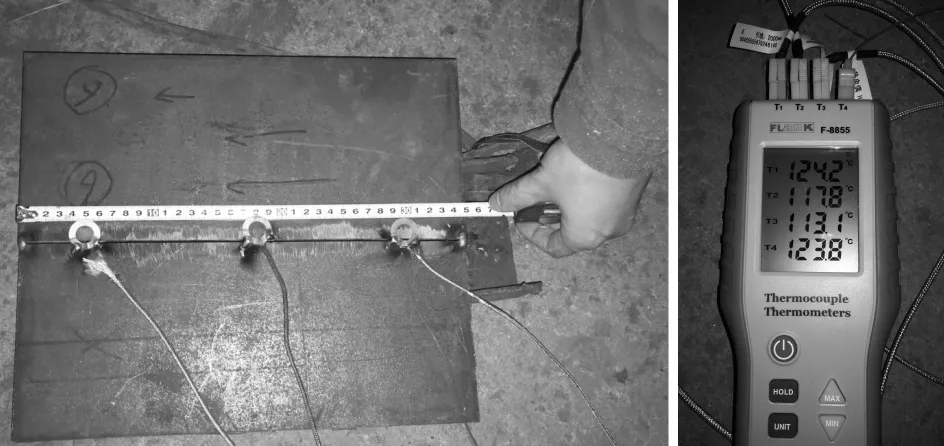

在热模拟试验的基础上选取参数进行实际焊接试验,焊接使用直径1.2 mm的JM-120焊丝,采用气体保护焊。焊接前在试样背面的边部和中心位置分别焊接1~2组热电偶测温丝,在焊接过程中将热电偶连接测量器,并以0.2 s为周期将测量数据导入计算机。采用originPro 8.0 对数据进行拟合分析,得到实测t8/5值,如图2所示。

图1 模拟焊接热循环曲线

图2 焊接过程中实测t8/5

2 SH-CCT图的测定

利用差热分析法确定960钢的相变温度。以0.05 ℃/s的加热速度将960钢从室温加热至峰值温度1000 ℃,如图3所示,保温15 min,测得升温过程中相变温度Ac1、Ac3,由膨胀法测得降温时的马氏体转变温度,如表3所示。

图3 960钢的DAT曲线

Ac1/℃Ac3/℃Ms/℃733868450

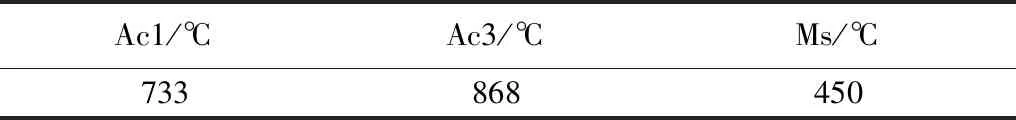

根据所测得的各t8/5条件下的热膨胀曲线,确定材料在各个冷却速度下对应的组织转变开始点和结束点,从而确定各相变点温度,进而绘制试验用钢的SH-CCT曲线,如图4所示。由图4可见,随着焊接热输入的增加,焊后冷却速度由快变慢,960钢热影响区粗晶区发生了M、M+B和B三种不同类型的组织转变。当t8/5≤6 s时,热影响区粗晶区发生的是100%的M相变;当t8/5在6 s和60 s之间时,粗晶区发生的是M和B的相变;当t8/5>150 s时,发生的是完全的B相变。

图4 960钢的焊接SH-CCT结果

3 t8/5与线能量关系研究

3.1 理论公式计算

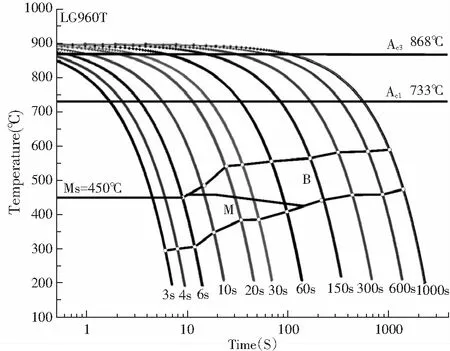

SH-CCT图主要是用于指导实际焊接生产,预测粗晶区的性能,而冷却时间t8/5主要与焊接线能量E及预热温度T0有关。因此,为了将960钢的SH-CCT图更方便的应用于实际焊接,利用经验公式将t8/5与线能量及预热温度联系起来。关于t8/5计算的经验公式较多,下面以最常用的D.Vwer理论经验公式和稻垣道夫公式进行计算分析。

D.Vwer(乌威)的理论经验公式[7]:

三维传热(厚板):

(1)

二维传热(薄板):

t8/5=(0.043-4.3×10-5T0)

(2)

临界板厚:

(3)

式中:E为焊接线能量(J/cm);δ为板厚(cm);δcr为了临界板厚(cm);T0为初始温度;F为接头系数,取值为0.9;η为热效率,取值为0.85。

根据式(3)取焊接时线能量E=12 kJ/cm,预热温度T0=100 ℃,计算得到临界板厚值δcr=8.25 mm。按D.Vwer公式计算的不同预热温度下厚板和薄板(以8 mm为例)t8/5与线能量的关系曲线如图5所示。

图5 不同预热温度下D.Vwer公式计算的LG960QT钢焊接线能量与t8/5的关系曲线

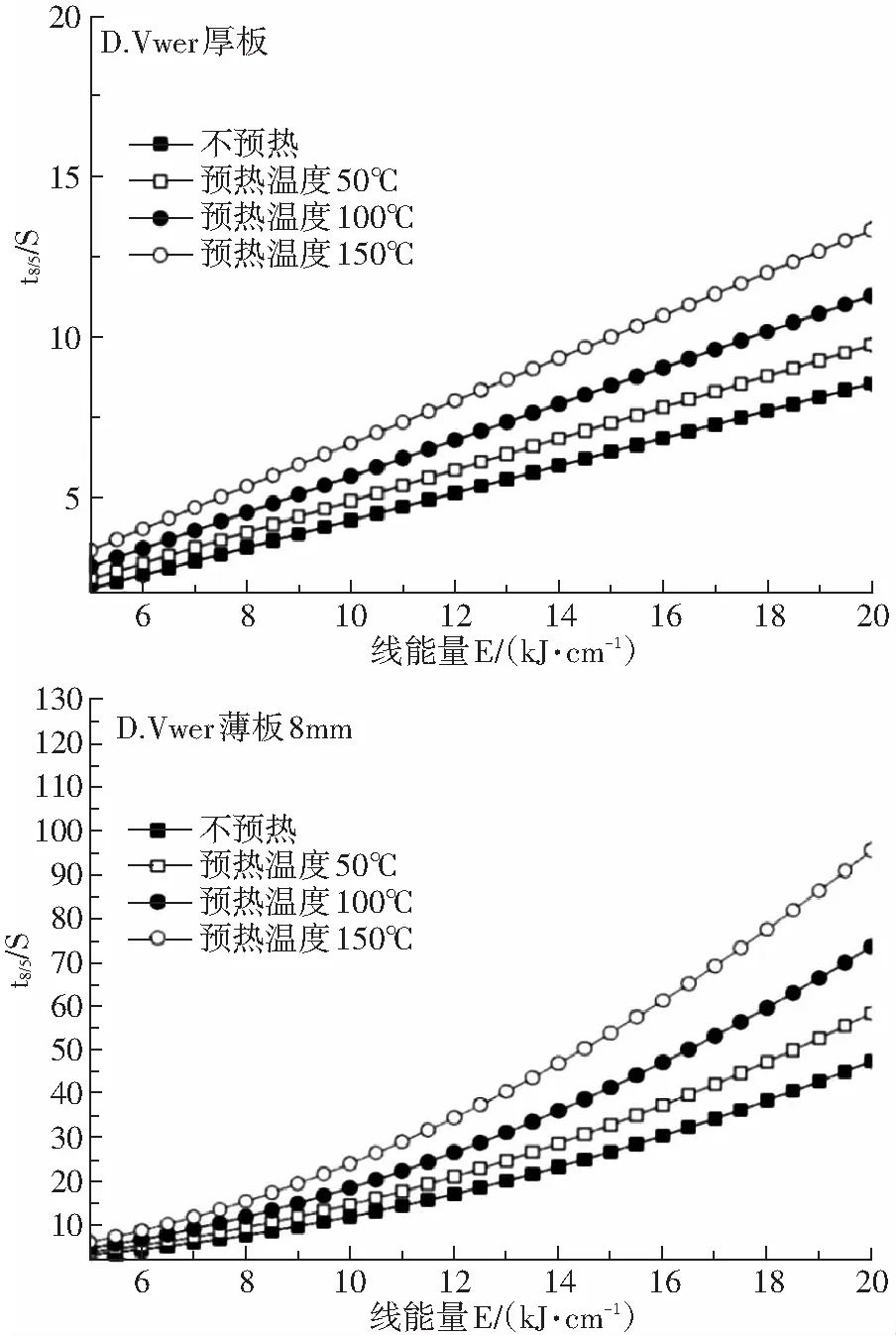

根据稻垣道夫等[8]建立的经验公式:

(4)

式中E为焊接线能量,E=60UI/v(J/cm)[I为焊接电流(A);U为焊接电压(V);v为焊接速度(cm/min)];β为厚板(mm);T0为被焊件的初始温度(℃);采用CO2气体保护焊,K为焊接线能量系数,取0.345;n为焊接线能量指数,取1.7;β为接头系数,取1;δ0为厚板补偿项,取13;α为板厚修正系数,取3.5;T为冷却区间的温度特征值,取600 ℃。

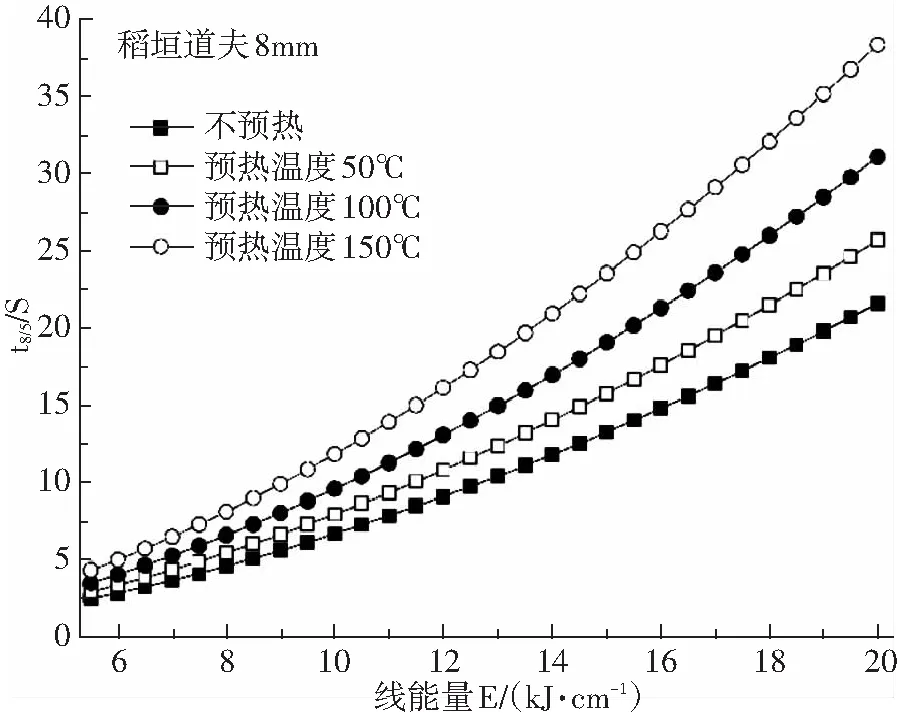

图6给出了按稻垣道夫公式计算的不同预热温度下t8/5与线能量的关系曲线。

图6 不同预热温度下稻垣道夫公式计算的焊接线能量与t8/5的关系曲线

3.2 实测热影响区t8/5

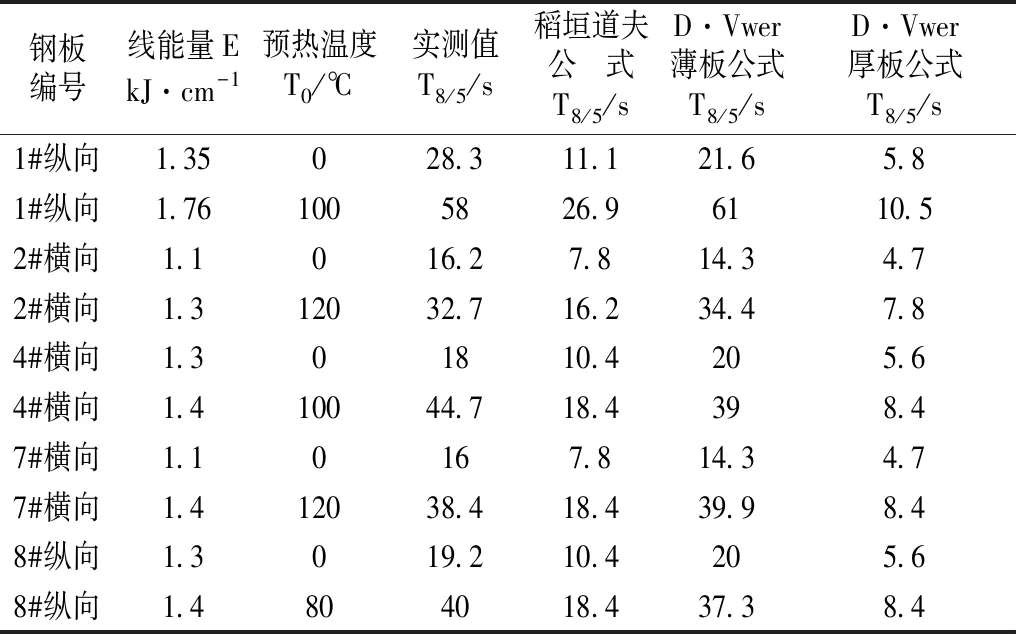

采用不同的线输入能量进行实际焊接,并对焊接过程中t8/5进行测量,测量结果如表4所示。将热影响区实测t8/5值与计算值进行比较,发现实测结果与D·Vwer薄板公式计算结果较为相近。

表4 960钢实测t8/5值与计算值

(5)

f(T0)为与材料导热λ、比热容等热物理常数相关的温度函数表达式。

对表4中的数据进行拟合,推导出LG960QT的t8/5值与线能量E的关系式如下:

t8/5=(0.0576-1.57×10-4T0)

(6)

式中:E为焊接线能量(J/cm);δ为板厚(cm);T0为初始温度;F为接头系数,取值为0.9;η为热效率,取值为0.85。

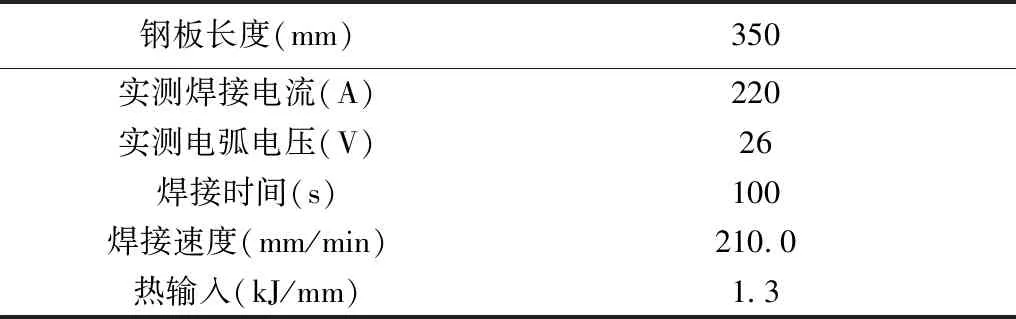

3.3 960钢实际焊接工艺组织对比

选取t8/5=30 s,代入式(6)进行计算得到线能量为E=1.3 kJ/mm,并结合实际情况得到焊接工艺参数如表5所示。按表中的工艺参数进行实际焊接实验,并对焊后粗晶区进行取样检测。对比热模拟实验与实际焊接过程中的组织及硬度对比。

表5 焊接工艺参数

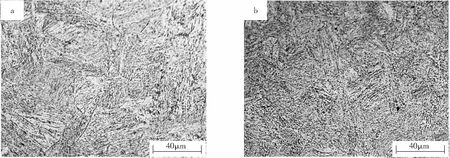

如图7所示,热模拟试样粗晶区和实际焊接接头的组织类型,均以板条马氏体为主,存在少量板条贝氏体。平均硬度值分别为325.4HV1和320HV1。可见,t8/5为30 s时热模拟粗晶区和实际焊接接头粗晶区组织和硬度是一致的。同时,与公式(6)推导出来的t8/5和线能量的计算公式也是吻合的。

4 结论

(1)获得了LG960QT的SH-CCT图及不同t8/5条件下热影响区粗晶区的组织和显微维氏硬度值。结果表明:随着t8/5的增大,热影响区显微组织硬度呈逐渐降低的趋势。t8/5在3~6 s时,组织主要为板条马氏体组织。当t8/5在10~60 s时,随着t8/5的增加,过热区组织中板条马氏体逐渐减少,板条贝氏体逐渐增加。当t8/5为150 s时,开始出现粒状贝氏体。当t8/5大于600 s后,显微组织以粒状贝氏体为主,显微硬度变化不大。

(a)热模拟t8/5=30 s,325.4 HV1 (b)E=1.3 kJ/mm(层温120℃),320 HV1图7 热模拟粗晶区与实际焊接粗晶区组织比较

(2)经验证发现D·Vwer建立的薄板经验公式适合于8 mm厚960钢实际焊接过程中t8/5的计算,根据实测t8/5修正公式,建立了960钢焊接线能量与t8/5的关系公式,t8/5为30s时热模拟粗晶区和实际焊接接头(E=1.3 kJ/mm)粗晶区组织和硬度是一致的。