稀奶油加工工艺对搅打特性的影响

杨永龙,高增丽,刘彦宏,曹文慧,刘红霞,乌云,李洪亮,母智深

(内蒙古蒙牛乳业(集团)股份有限公司,呼和浩特 011500)

稀奶油是牛乳的脂肪部分,它是将脱脂乳从牛乳中分离出来后而得到的一种O/W型乳状液。根据GB 19646-2010《食品安全国家标准 稀奶油、奶油和无水奶油》中稀奶油的定义是以乳为原料,分离出的含脂肪的部分,添加或不添加其他原料、食品添加剂和营养强化剂,经加工制成的脂肪含量10.0%~80.0%的产品[1]。稀奶油中富含人体所需的不饱和脂肪酸、亚油酸、亚麻酸和花生四烯酸等必需脂肪酸,且富含蛋白质、氨基酸、微量元素以及风味物质等。

稀奶油作为现代食品工业的新型乳制品,在我国的消费量呈现逐年增加趋势。稀奶油种类繁多,目前,市场上的主流产品是在新鲜稀奶油中添加适量乳化剂、增稠剂、稳定剂等,通过机械搅打、膨胀发泡的搅打稀奶油。搅打稀奶油也称为掼奶油,含脂率为30%~37%,可直接食用,也可装裱冰淇淋、咖啡、糕点等各种乳制品、饮品和烘焙食品等,还可作为夹心馅料,赋予食品浓郁奶香,具有相当可观的营养价值和经济价值。稀奶油存在的主要问题是,来源于纯正牛奶的动物性奶油,打发率低、硬度低、成型性不佳,而来源于氢化植物油稀奶油,含有大量的饱和脂肪酸,在口感、风味及健康方面远不及牛奶来源的稀奶油[2]。本文通过对稀奶油加工工艺的研究,以搅打特性指标为评价依据,采取正交试验分析方法,确定了稀奶油最佳的加工工艺条件,为稀奶油的规模化工业生产提供理论指导。

1 材料

1.1 原料

原料乳:来自呼和浩特市周边牧场;单硬脂酸甘油脂肪酸酯、蔗糖脂肪酸酯:广州美晨集团公司;大豆磷脂:美国Cargill公司;微晶纤维素:美国FMC公司;羧甲基纤维素钠:美国FMC公司。

1.2 主要设备

分离机:英国Armfield公司;均质机:丹麦APV公司;超高温杀菌机:瑞典利乐公司;无菌包灌装机:德国康美包公司。

2 方法

2.1 工艺流程

原料乳检验→稀奶油分离→配料→冷却→超高温杀菌→无菌包装→入库成熟。

2.2 操作要点

2.2.1 原料乳检验:选择新鲜生牛乳(酸度在17°T以下),菌落总数≤50万CFU/mL,干物质含量≥12%,具有牛乳特有的滋气味,不得有外来异味,无抗生素、无掺假及其他异物。

2.2.2 稀奶油分离:主要设备是奶油分离机,其原理是利用密度的不同,使原料乳在分离钵内受强大离心力的作用,将脱脂乳留在分离钵的内壁上,而稀奶油由设备顶部被分离出来[2]。预热温度通常为45℃,转速为5500r/min。然后将稀奶油通过板式换热器冷却至6℃,放入缓冲罐中进行贮存。

2.2.3 配料:将冷却过的稀奶油调入化料罐中,升温至30℃,将稳定剂等缓慢加入到化料系统中,继续升温至53℃,搅拌20min,直至料液完全融合。

2.2.4 冷却:将配料后的稀奶油通过板式换热器进行冷却,然后放入缓冲罐中进行贮存。

2.2.5 超高温杀菌:通过超高温杀菌机对稀奶油进行灭菌处理,鉴于超高温杀菌和均质是稀奶油加工的关键核心工艺,分别选择均质温度、均质压力、杀菌温度、杀菌时间作为影响稀奶油搅打特性的研究因素。试验中均质温度分别设置为45℃、55℃、65℃,均质压力为50bar、80bar、120bar,杀菌温度为120℃、130℃、140℃,杀菌时间为4s、20s、30s。

2.2.6 无菌包装:利用无菌灌装机将稀奶油直接灌入到包装盒内,使用目前国内较为常见的灌装机,如瑞典利乐包、德国康美包等,灌注温度为15℃。

2.2.7 入库成熟:将无菌包装的稀奶油经装箱后直接放入低温库房,进行冷却成熟,在3℃下保持12h,以促进物理成熟及脂肪结晶[3]。

2.3 质量评定

稀奶油的质量评定采用百分制,分别对产成品的打发率、硬度和黏度三个指标进行打分,具体的评分标准如表1所示。

表1 质量等级评分标准

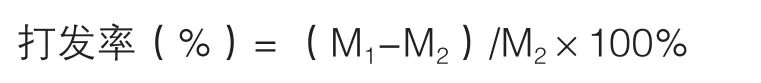

打发率测定:将200g预冷至4℃的稀奶油倒入搅拌缸内,使用CS-BT搅拌器中速(约120r/min)进行搅打并计时,以稀奶油能够形成坚挺的锥形为搅打终点,测定其打发率。打发率计算公式如下:

式中:M1为同体积未搅打稀奶油的质量(g)

M2为同体积已搅打好稀奶油的质量(g)[4]。

硬度测定:硬度指标数据来源于TA质构仪的检测数据,采用SMS公司的TA-XT plus型质构仪,测定稀奶油所形成的泡沫硬度。将打发完成后的稀奶油立即置于模具中,其中选用HDP/SR-TTC探头进行测定。测定参数设定参考赵谋明等[5]的方法:测试前探头行进速度和测试中探头行进速度都为1mm/s,探头回程速度为5mm/s,测定距离为30mm,触发力为Auto-5g,数据获取率为200pps,每个样品至少平行测定三次,取平均值作为样品的硬度值(g)。

黏度测定:将冷藏后的稀奶油取出后,使用黏度仪(Brookfield DV-Ⅲ)迅速测定其冷藏后的表观黏度,采用62#转子,测定温度为5~10℃,转速为12r/min。

3 结果与分析

3.1 均质温度的影响

采用均质温度分别为45℃、55℃、65℃,均质压力为80bar,杀菌温度为120℃,杀菌时间为4s的工艺生产稀奶油。均质温度的影响如表2所示。

表2 均质温度的影响

稀奶油加工过程中必须进行均质处理,因为均质使料液微细化,脂肪球粒径变小,可有效防止脂肪上浮,增强稀奶油的稳定性,同时提高产品的搅打特性,从而使泡沫的成形性、保型性满足打发需要[6]。由表2可知,当均质温度为45℃时,稀奶油的打发率和硬度指标均偏低,说明稀奶油中的稳定剂没有达到预期的均质温度,对产品的打发率、硬度和黏度没有明显的提升作用,但同时过高的均质温度也没有起到明显效果。均质温度影响最为直接的是稀奶油中的稳定剂,如果均质温度过高或过低,均会影响稀奶油性能。综合以上试验结果,均质温度选择55℃效果较好。

3.2 均质压力的影响

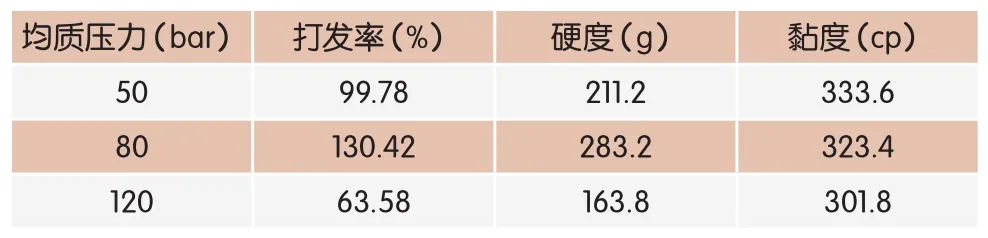

采用均质压力分别为50bar、80bar、120bar,均质温度为55℃,杀菌温度为120℃,杀菌时间为4s的工艺生产稀奶油。不同均质压力对稀奶油打发率和硬度都有明显的影响,结果如表3所示。

表3 均质压力的影响

由表3可以看出,较低的均质压力会使乳状液不稳定,有增加脂肪球聚集的趋势,机械黏度较高。而过高的均质压力,会使脂肪球液滴相互接近,结晶脂肪很容易刺破较脆弱的脂肪球液滴之间的界面膜,因为结晶脂肪能被液态油脂很好地润湿,只要脂肪球液滴的结晶部分接触到其他脂肪球液滴的液态油脂部分,脂肪球液滴之间很容易形成桥联,发生部分聚结[7]。同时,均质压力过高也会使脂肪球粒径减小,增加打发成型所需时间,由于料液过于稳定以至于搅打过程中不容易打破稳定,从而降低打发率,硬度也呈现下降的趋势,黏度则没有明显的变化。以上情况说明,均质压力对稀奶油搅打性产生较为明显影响,稀奶油加工工艺宜采用适中的均质压力,以80bar均质压力最佳。

3.3 杀菌温度的影响

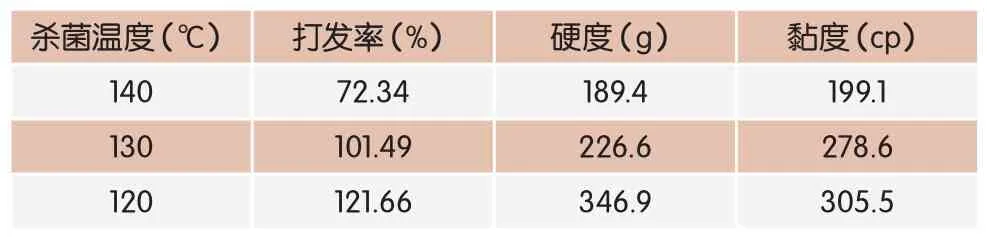

采用杀菌温度分别为140℃、130℃、120℃,均质温度为55℃,均质压力为80bar,杀菌时间为4s的工艺生产稀奶油。鉴于超高温杀菌机的过高杀菌温度导致糊管问题,此次试验杀菌温度参数选择由高到低的140℃、130℃、120℃,不同杀菌温度对稀奶油的特性指标都有显著影响,杀菌温度的影响如表4所示。

表4 杀菌温度的影响

通过表4可以看出,杀菌温度对稀奶油的各项指标影响显著,说明随着杀菌温度的降低,对脂肪结构的破坏也越小,而打发率、硬度和黏度也都呈现出明显的上升趋势。与130~140℃杀菌温度相比,120℃的杀菌温度能够减少蛋白质的热聚集,对稀奶油产品内部结构体系影响也是最小的。高的杀菌温度,虽然可使稀奶油产品的灭菌更彻底,但同时也会导致稀奶油出现强烈的氧化味或蒸煮味。所以,对于加工稀奶油产品,在保证原料稀奶油较好品质的前提下,建议杀菌温度为120℃。

3.4 杀菌时间的影响

采用杀菌时间分别为4s、20s、30s,均质温度为55℃,均质压力为80bar,杀菌温度为120℃的工艺生产稀奶油。杀菌时间的影响如表5所示。

表5 杀菌时间的影响

由表5可知,随着杀菌时间的延长,产品打发率呈现明显的下降趋势,但硬度和黏度却出现了上升,分析可能是由于过度杀菌致蛋白质变性破坏,从而导致脂肪球膜序列结构发生断裂,且在试验过程中还发现杀菌时间达到30s后,杀菌机温差出现了持续升高问题,说明管路有明显的结垢现象。初步推断,随着放置时间的延长,产品在贮藏和运输过程中会因此出现析水或者沉淀的质量问题。综合此次试验结果,在保证杀菌效率的前提下,杀菌时间不宜过长,基本是越短越好,建议杀菌时间采用4s。

3.5 加工工艺的优化

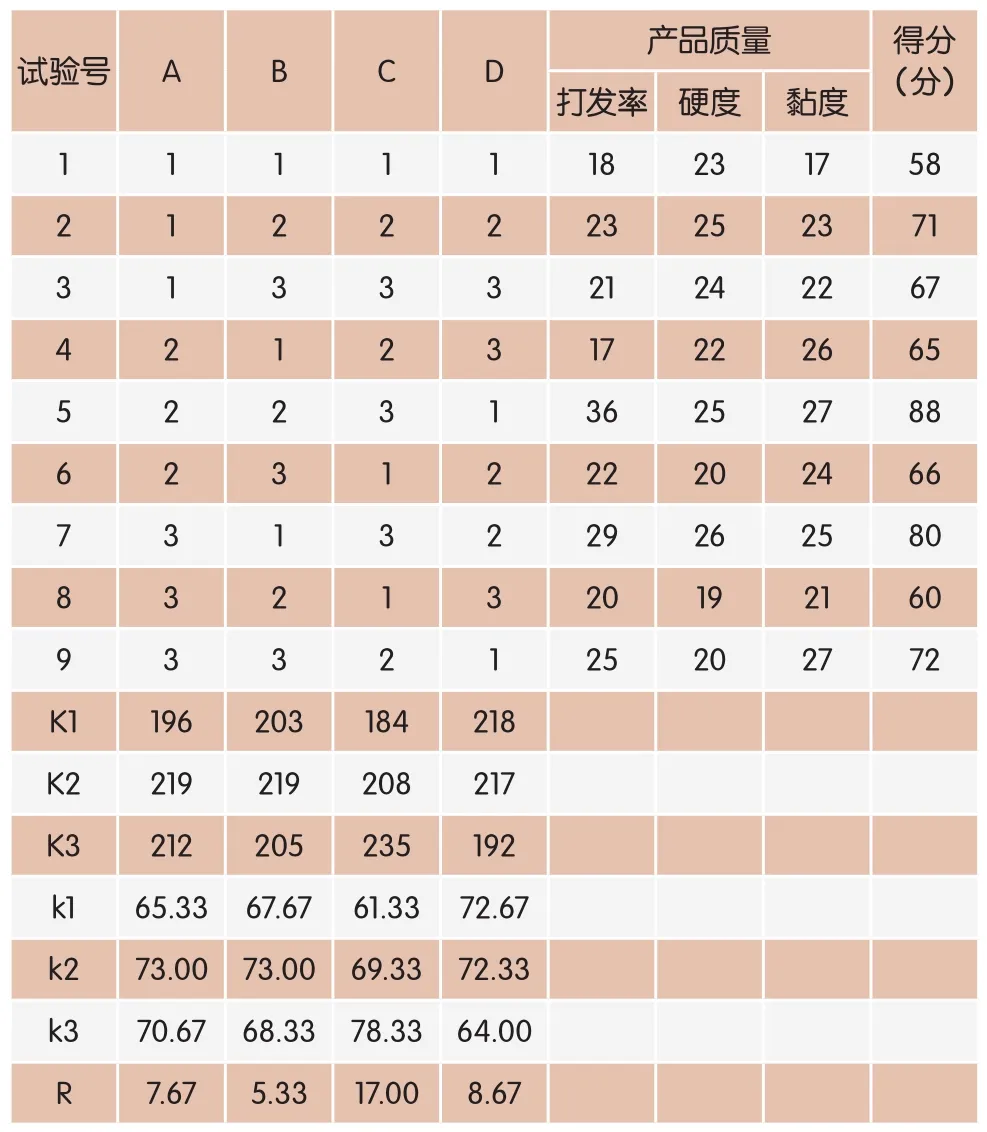

本研究以打发率、硬度和黏度作为质量评价指标,确定影响稀奶油搅打特性最主要的加工工艺条件,分别是均质温度、均质压力、杀菌温度和杀菌时间;通过稀奶油的特性指标评定和极差分析来确定最佳工艺参数。加工工艺的正交试验如表6和表7所示。

表6 因素水平

由表7中可以看出,影响稀奶油搅打特性的因素大小顺序依次是:C>D>A>B,即杀菌温度>杀菌时间>均质温度>均质压力。随着C因素杀菌温度的降低,稀奶油的打发率、硬度和黏度指标更为理想,说明杀菌温度对稀奶油产品的搅打特性影响最为直接,稀奶油不能过度加热,否则极易造成产品货架期的不稳定性;随着D因素杀菌时间的延长,各项指标呈现明显的下降趋势,同时,生产稀奶油的超高温杀菌机出现了不同程度的管路结垢现象,建议生产稀奶油产品的杀菌时间不超过4s;在A因素均质温度和B因素均质压力的选择上,不能偏高或者偏低,否则都容易造成脂肪上浮,因为过低的均质温度和压力容易造成脂肪球不均匀,而过高的均质温度和压力容易造成脂肪球膜破碎,重新产生聚集,造成脂肪上浮和产品析水[8]。所以,加工稀奶油产品最佳工艺组合为A2B2C3D1,即:杀菌温度120℃,杀菌时间4s,均质温度55℃,均质压力80bar,与单因素试验结果一致。

表7 加工工艺试验结果极差结果分析表

3.6 成品的感官指标、理化指标和微生物指标

采用本研究确定的超高温灭菌、均质工艺条件生产稀奶油,成品为乳白色,均匀一致,无异物,具稀奶油特有的滋味。经检测,每100g稀奶油蛋白质含量为2.03%、脂肪含量为35.9%,酸度为14.52°T;未检出金黄色葡萄球菌、沙门氏菌,菌落总数、大肠菌群、霉菌均低于1CFU/mL。综合评价,该稀奶油产品品质良好。

4 结论

通过采用L9(34)正交试验的方法,以及对稀奶油搅打特性指标的对比分析,确定最优的加工工艺为:均质温度55℃,均质压力80bar,杀菌温度120℃,杀菌时间4s。最终产品呈现均匀乳白色,无其他异味,无上浮和沉淀的稀奶油。