基于液压缸内孔加工用刮削滚光技术

江 华

(徐州徐工液压件有限公司,江苏徐州221004)

对工程机械液压传动系统而言,液压缸是将液压能转变成机械能,产生往复直线运动,以实现预定的功能[1]。对于采用热轧无缝钢管材料的液压缸早期的内孔加工方法主要有镗削滚压和镗削珩磨[2],此外,由于冷拔钢管材料在液压缸上的逐步应用,其内孔加工也常采用珩磨,但加工效率都较低。随着工程机械液压缸不断规模化发展,传统的内孔加工方法已不能适应其批量制造的需求,于是产生了一种效率与质量兼顾的加工技术——刮削滚光。它通过一次装夹即可完成镗孔、刮削和滚光三道加工过程,是一种极具潜力的加工技术[3]。刮削滚光技术在提高液压缸内孔加工精度及质量的同时,可缩短制造周期,大幅提升效率。

1 镗削与滚压

1.1 镗削

镗削是一种用刀具扩大孔或其它圆形轮廓的内径切削工艺,通过旋转的镗刀把工件上的预制孔扩大到一定尺寸,使之达到规定要求的精度。

如图1所示,镗削时,工件安装在工作台或机床夹具上,镗刀装夹在镗杆上(也可与镗杆制成整体),由主轴驱动旋转。当采用镗模时,镗杆与主轴浮动联接,加工精度取决于镗模的精度;不采用镗模时,镗杆与主轴刚性联接,加工精度取决于机床的精度。镗削分粗镗、半精镗和精镗,加工精度一般可达IT9~7,表面粗糙度可达Ra2.5~0.2 μm。

1.2 滚压

滚压是将表面硬度高且光滑的滚柱在金属表面形成滚压接触,并作无滑动的滚动,使金属表面层产生一定量的塑性变形,修正金属表面微观几何形状误差,将凸起部分碾压至凹陷状态从而减小金属表面粗糙度值而进行的一种精加工[4]。如图2所示,A区为滚压转入区,即滚柱和已切削面开始接触,并缓慢进行滚压加压;B区为滚压金属塑性变形区,即滚压接触压力超过金属材料的屈服极限,使其发生局部塑性变形;C区为滚压平滑渐离区,由于金属材料的微量性复原特性,滚柱平滑的从金属加工面离开滚压。加工中在金属工件表面上形成3个变形区域:滚压前工件终加工表面的微观几何形状误差在滚压时的变形量△h、滚压时工件表面材料的塑性变形量△r、滚压后工件表面材料的弹性变形恢复量△δ。

与切削不同,滚压是一种塑性加工,不仅具有加工精度高、时间短、无切屑等优点,而且金属表面经过滚光后,其表层得到强化,使用和抗疲劳性能、耐磨和耐腐蚀性都有明显提高[5]。

2 刮削滚光

2.1 加工原理

刮削滚光是镗削和滚压两种工艺的组合,先通过粗镗刀快速去除工件表面的加工余量,然后通过刮削刀将工件表面刮平整,紧接着进行滚压,最终加工达到满足使用要求[3]。粗镗主要是迅速去除较大的加工余量,并使内孔初步成形,为后续刮削做准备,滚光主要是光整,减小表面粗糙度值,进一步提高精度。

如图3所示,刮削滚光机床主要由主轴、镗杆、刮削滚光刀头以及对工件起支撑与固定作用的托架、锥盘组成,其中,起顶紧作用的锥盘位于工件两端,主轴带动刀头旋转进行加工。

2.2 加工特点

刮削滚光是世界上目前最快的内孔加工方法,从毛坯内孔到成品内孔只需一次加工就可完成,加工速度非常快,广泛用于钢管内孔加工,特别适用于各类液压缸制造行业。其具有如下显著特点:

(1)加工精度非常高,可以达到镜面效果,表面光洁度非常好,粗糙度可达Ra0.3~0.03 μm。

(2)经刮削滚光加工后金属表层留有残余压应力,有助于形成表面微小裂纹的封闭,并阻碍侵蚀作用的扩散,从而提高表面抗腐蚀能力,并能延缓疲劳裂纹的产生与扩大,提高疲劳强度;此外,表面形成的冷作硬化层,提高了耐磨性,从而延长液压缸的使用寿命。

(3)效率是传统珩磨加工的十倍以上,并可有效避免传统珩磨加工所引起金属表面的烧伤。

(4)没有破坏性更强的尖锐沟峰,在液压缸使用过程中即使经过长时间的运动摩擦,磨损也不会很大,不会损伤液压缸内的密封,从而提高了密封的使用寿命,这点在液压传动上特别重要。

值得注意的是,从今年10月份开始,农业农村部副部长于康震在调研疫情时曾表示,要加速猪肉供应链由“调猪”向“调肉”转变。这也被业内解读为今后生猪流通格局和猪肉供应链将有重大调整。

2.3 常见形式

刮削滚光按其刀具组合形式有三组合式和双组合式,按其刮削刀刃数量有三刀刃式和双刀刃式。

(1)如图4所示,三组合刮削滚光由粗镗、精镗、滚压三道工序组成[6],一次加工可以快速去除较大的加工余量,最大一般能达到6~8 mm,三组合刮削滚光对工件自身的要求不高,适合加工内孔余量较大的热轧无缝钢管;此外,在加工过程中,由于刮削与滚压部位不能浮动,其可在一定程度上修正钢管内孔的直线度。

(2)如图5所示,双组合刮削滚光没有前置粗镗,只由刮削和滚光两道工序组成,对工件自身要求比较高,一般工件的壁厚偏差要求小于1 mm,内孔刮削余量小于3 mm,适用于冷拔钢管和经过粗加工的热轧无缝钢管。由于其刮削与滚压部位可以浮动,在旋进过程中,不局限于一个圆周刮削,前后有可能是两个圆周刮削,这有利于随弯就弯加工,从而消除工件自身弯曲对加工的不利影响[3]。双组合刮削滚光是适应精密冷拔钢管内孔加工而出现的,冷拔钢管越精密,其应用范围就越广。

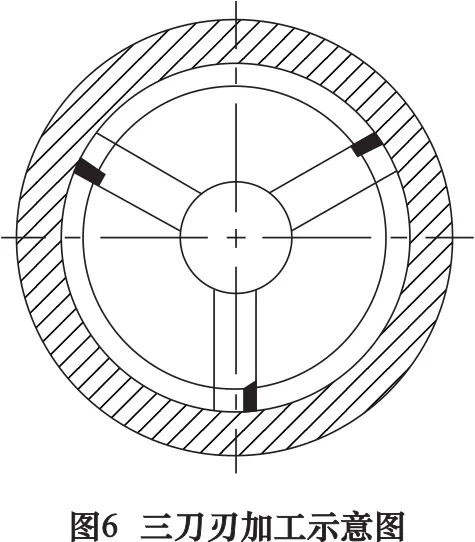

(3)如图6所示,三刀刃刮削滚光在其圆周方向上有相互间隔120°的三片切削刀刃,加工时,由于三刃切削刀座受力不均匀且其合力方向不共线,因此,易导致工件内孔失圆[7],特别是在毛坯内孔圆度较差的情况下,内孔失圆的发生几率很大。

(4)如图7所示,双刀刃刮削滚光在圆周方向上有两片相互对称的切削刀刃,加工时,两片切削刀刃径向上产生的力可相互抵消,工件最终内孔直径尺寸和表面精度由切削刀径向尺寸保证,不会产生内孔失圆问题[7],很好地保证了最终成形尺寸。

2.4 机床介绍

随着刮削滚光技术在液压缸制造业普遍应用,刮削滚光机床也得到了快速的发展。目前,国内采用的进口刮削滚光机床主要有以下四种:

(2)美国Sierra(西拉)。西拉机床的刀具是自主设计生产,整机价格非常高,在国内市场早期占有率一般,特别是自意韩日等国的刮削滚光机床进入中国市场后,很少再有企业购买西拉机床,目前基本谈出国内市场。

(3)韩国新成技术。新成技术机床可根据客户要求选择德国ECOROLL刀具和韩国自主设计生产的刀具,配备日本法兰克系统,整机价格相对塔基和西拉要低,市场占有率尚可,但自日本刮削滚光机床进入国内市场后其面临着较大的竞争压力。

(4)日本株式会社AIOH-TEC(艾欧特克)。艾欧特克产品系列丰富,有单旋转、双旋转刮削滚光机床,是日本本土各大型建机企业和其配套商主要的刮削滚光机床供应商,最晚进入国内市场,但由于价格适中、故障率低、人性化等特点,深受好评,目前在国内已成为众多液压缸制造企业在使用其机床,其市场占有率在逐步提升。

近年来,随着我国机床工业的高速发展以及加工性能和稳定性不断提高,针对各类液压缸内孔加工需求,我国自行研发出了数控刮削滚光机床,并采用组合刀具高效实现工件内孔粗镗、刮削和滚光一次加工完成,填补了国内空白[8]。其切削余量、加工效率及精度等均可与进口刮削滚光机床相媲美,而且整机价格相对进口刮削滚光机床要低很多,给国内相关企业带来了一定的效应。

3 结语

刮削滚光技术解决了液压缸制造业内孔加工对机床精度和效率的双重要求,也获得了市场的高度认可,正被越来越多的企业采用。鉴于刮削滚光加工节拍快、质量高且过程稳定,相比传统珩磨加工,具有一系列的优势,故其是当前液压缸内孔加工的首选,有着广阔的应用空间与发展前景,同时能够创造很好的经济效益。