缸盖凸轮轴孔加工精度分析及工艺优化∗

王丽娜

(天津中德应用技术大学,天津300350)

汽缸盖为发动机核心零件,加工工艺复杂,精度要求高,直接影响发动机性能和寿命,故发动机缸盖的加工质量至关重要。凸轮轴孔精度保证和表面质量控制为缸盖加工过程中的难点,凸轮轴孔精度不合格将导致凸轮轴抱死,影响发动机动力学性能。

某直列四缸发动机缸盖(如图1所示)为铝合金(材料为AlSi7Cu0.5Mg0.3),其凸轮轴孔为五档台阶孔,长径比达18,属典型的深孔加工,孔精度要求较高,如表1所示。

表1 某缸盖凸轮轴孔加工精度要求

凸轮轴孔为典型细长孔,对同轴度、圆柱度及表面粗糙度要求很高。缸盖安装瓦盖后,凸轮轴瓦盖为壁厚较薄的半圆柱零件,且瓦盖上设计有用于润滑的沟槽,安装瓦盖后凸轮轴孔的加工过程为不连续切削,如何保证表面质量及生产节拍为加工时的一大难题。

1 凸轮轴孔加工工艺及存在问题

缸盖为铝制薄壁工件,加工过程中变形量大,工艺设计上通常选用高效的加工设备和高速切削刀具进行加工。

传统的发动机缸盖凸轮轴孔加工工艺是选用细长镗杆镗削加工。因细长镗杆刚性较差,加工后常出现凸轮轴孔同轴度差、位置度差、孔径尺寸分散、粗糙度差、黑皮等问题,直接影响发动机的性能。因此如何保证凸轮轴孔的加工精度及表面质量是缸盖生产制造中的关键难题。

随着发动机性能不断优化,凸轮轴孔加工精度及表面质量要求大大提高,需不断优化工艺以满足凸轮轴孔的技术要求。目前发动机主机厂多采用整体式镗刀加工凸轮轴孔。

1.1 加工工艺

通过对图纸分析及总结生产经验,凸轮轴孔加工过程中主要在保证方凸轮轴的精度及表面质量的基础上,提高生产效率和经济适用度。

凸轮轴孔经粗加工后,进排气侧及后端大外盖凸轮轴孔直径均为26 mm,加工过程需要T01到T05五把刀具完成加工。

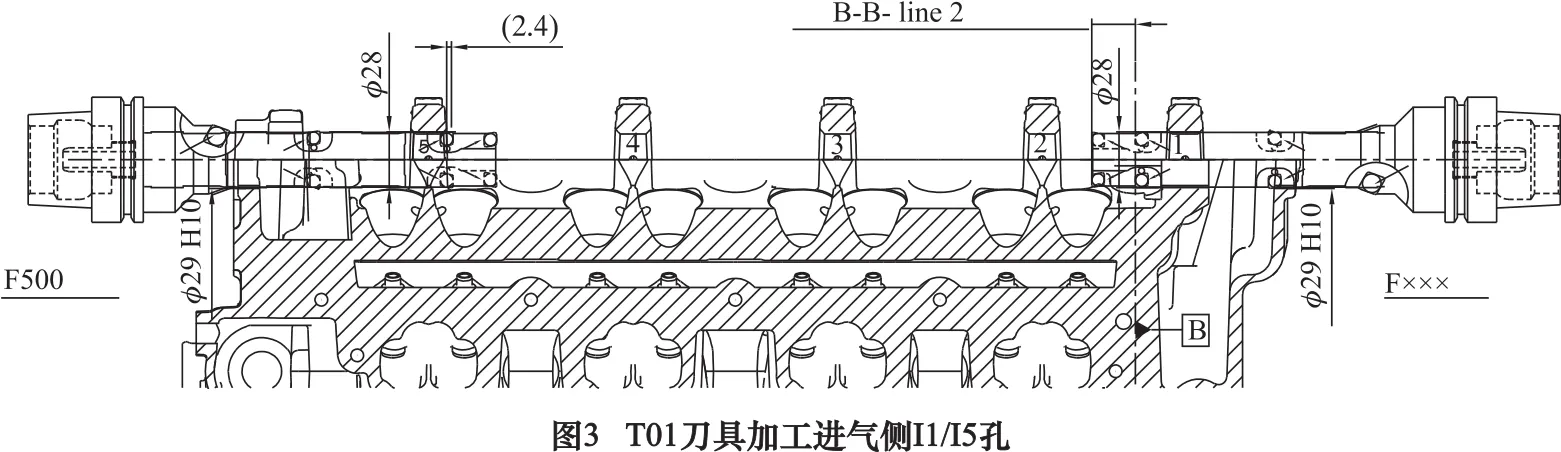

如图2、图3所示,T01刀具完成引进排气侧第一档引导孔及第五档半精加工至ϕ28 mm,并将后端大瓦盖加工至ϕ29 mm、孔口倒角加工至ϕ30.16 mm。

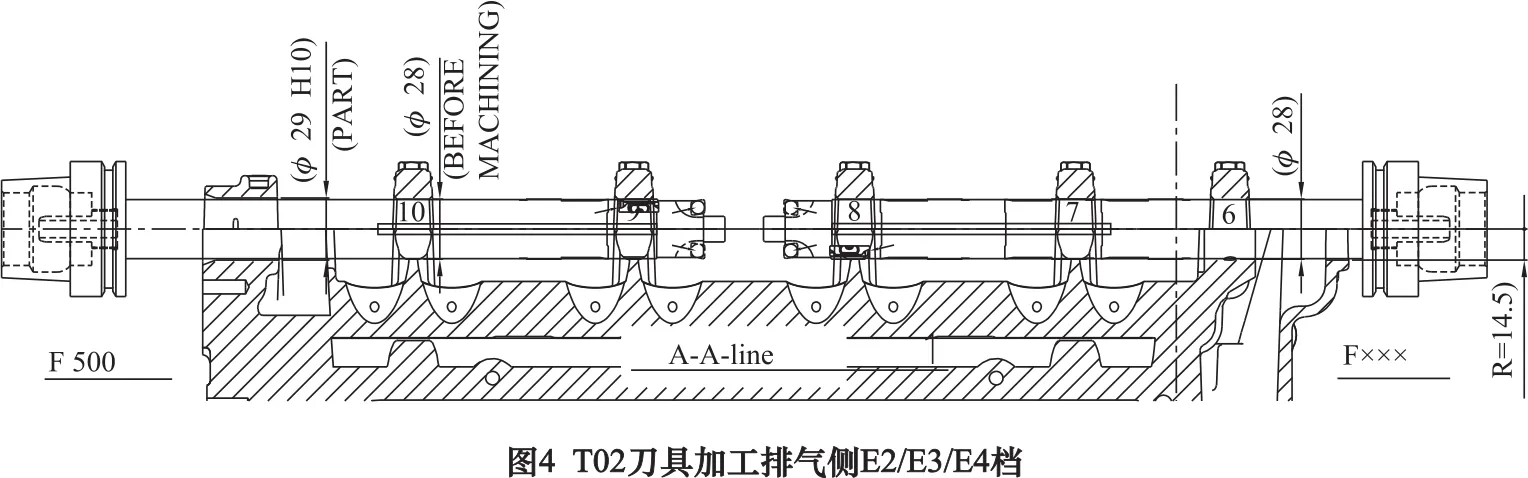

如图4、图5所示,T02刀具将E2/E3/E4/I2/I3/I4档直径加工至ϕ28 mm。

如图6、图7所示 T03刀具将 E5/I5档及引导孔加工至ϕ28.5 mm,加工后的孔为进排气测凸轮轴孔精镗刀的引导孔。

如图8所示,T04刀具将排气侧凸轮轴孔E1~E5档加工至成品ϕ29H10 mm,大瓦盖孔加工至成品ϕ30.16 mm。

如图9所示,T05刀具将进气侧凸轮轴孔I1~I5档加工至成品ϕ29 mm。

因进排气侧凸轮轴孔存在差异,排气侧增加一档大瓦盖,且大瓦盖与前端五档同轴度要求为0.03 mm,故加工进排气侧凸轮轴孔采用两把细长刀具分别加工进气侧、排气侧全部凸轮轴孔。T04/T05刀具为知名刀具公司制造,为复合整体式镗刀,刀杆设计有硬质合金导向条以保证加工精度,PCD刀片镶嵌于刀杆上,所有刀片均可以轴向和径向调整。

1.2 加工过程出现问题

凸轮轴孔加工过程中精度和表面质量问题较多,部分问题频繁发生,直接影响产品合格率和制造成本。以下为该类型缸盖生产过程中凸轮轴孔加工出现的典型问题:

(1)凸轮轴孔同轴度不合格,加工表面完好。

(2)凸轮轴孔同轴度合格,缸盖下缘半圆孔无划伤,瓦盖半圆孔有划伤。

(3)凸轮轴孔同轴度超差,表面存在划伤、黑皮等缺陷。

使用上述加工工艺加工该机型凸轮轴孔后,存在划伤、同轴度超差等问题,且表面粗糙度较差。

2 影响凸轮轴孔加工质量因素分析

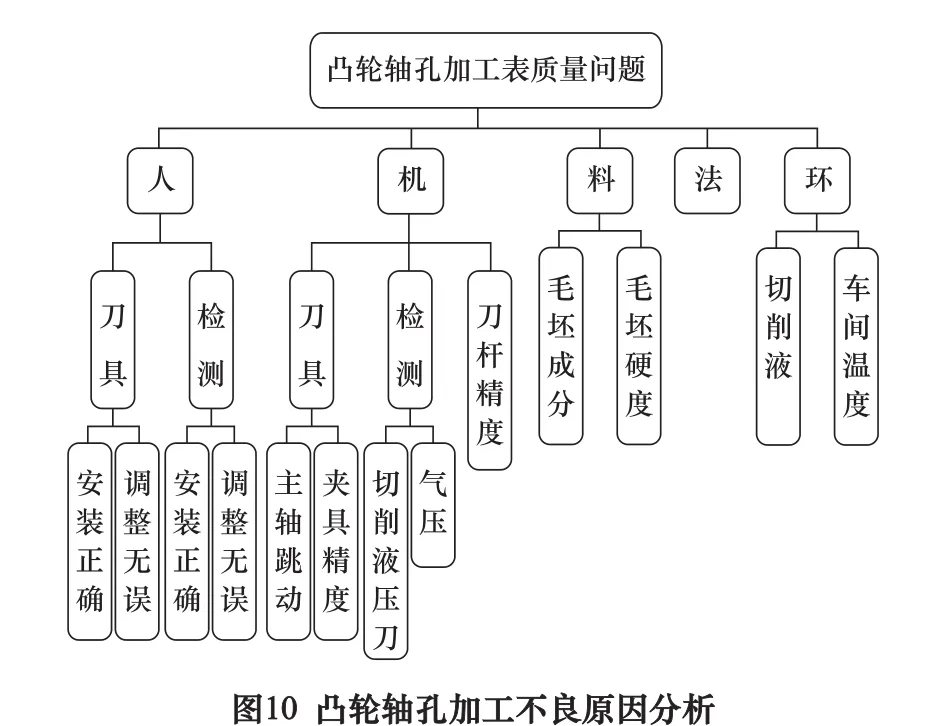

自该缸盖投入批量生产以后,针对上述凸轮轴孔加工过程中出现的问题,从人、机、料、法、环等5个方面(图10)进行分析、改善、试验、观察和提出最终解决措施,以提高凸轮轴孔的加工精度和表面加工质量。

2.1 人为因素的影响

凸轮轴孔加工过程中涉及人为操作的过程有:工件上下料过程、刀具调整过程、工件测量过程。下面从这3个方面分析人为因素对凸轮轴孔加工精度及表面质量影响。

(1)生产线操作者均为经工艺人员培训考察后,具备操作能力后上岗,且操作过程中需完全按照作业指导书执行。该缸盖机加工生产线凸轮轴孔加工工序为桁架机械手自动上下料,无需人工操作,故与操作人员无关。

(2)刀具调整需人工更换、调整刀片,刀具调整人员均经过上岗培训,已掌握刀具调整方法。通过检查刀具调整操作指导书发现,调刀过程中调刀人员仅用肉眼观察刀片是否完整,而加工凸轮轴孔关键镗刀为PCD刀片,PCD刀片具有晶相排列规则的特点,出现微小瑕疵时肉眼不易发现。因此在调刀作业指导书中规定装刀前对刀片利用放大镜进行检测,以保证刀片合格。

(3)工件凸轮轴孔跳动及直径测量为人工将工件放置于专用检具工装进行检测,检具放到凸轮轴孔测量,且反复测量两次气电检具自动采集数据后输出测量结果;位置度、同轴度等由三坐标测量完成,为自动测量过程,且每日测量前对探针进行校准。根据以上分析可排除人为因素对测量过程产生的影响。

2.2 设备对加工过程的影响

对刀具更换全新合格刀片后,凸轮轴孔仍存在之前的问题。此时对机床精度进行排查,对主轴跳动及Z轴行程直线度进行检测。从表2中可以看出,主轴的跳动及直线度合格。

表2 加工中心主轴跳动及工轴行程直线度数值

加工中心主轴的Z轴行程直线度是影响加工孔的轴线与基准获得平行度的最大因素,且精加工凸轮轴孔刀具为刀杆带导向条刀具,加工时导向条起到导向作用可对机床主轴和刀具的行程直线度进行修正。在加工过程中,如图11所示排气侧凸轮轴孔Y方向的坐标反复变化,且 E1档与E5档Y方向坐标值相差校多,导致排气侧凸轮轴孔的同轴度较差,且排气侧频繁出现划伤现象较进气侧多一些。

对加工排气侧凸轮轴孔刀具T04精镗刀轴向进给行程进行跳动测量,经测量远端跳动为8 μm,近端跳动为2 μm,故排除因刀具跳动原因导致排气侧凸轮轴孔同轴度不合格。

排除刀具原因后,对加工中心夹具进行检测。如图12所示为加工凸轮轴孔夹具,及发动机缸盖在加工中心中加工的工件姿态。对夹具工作台分别在0°、90°、180°、270°测量工作台面左右侧高度,结果如表3所示。经测量夹具工作台放置工件进排气侧高度差异最大为0.034 mm,差异较小,在标准范围之内,故夹具工作台高度不存在问题,不是造成凸轮轴孔倾斜的原因。

表3 夹具进排气侧工作台高度数值测量表 mm

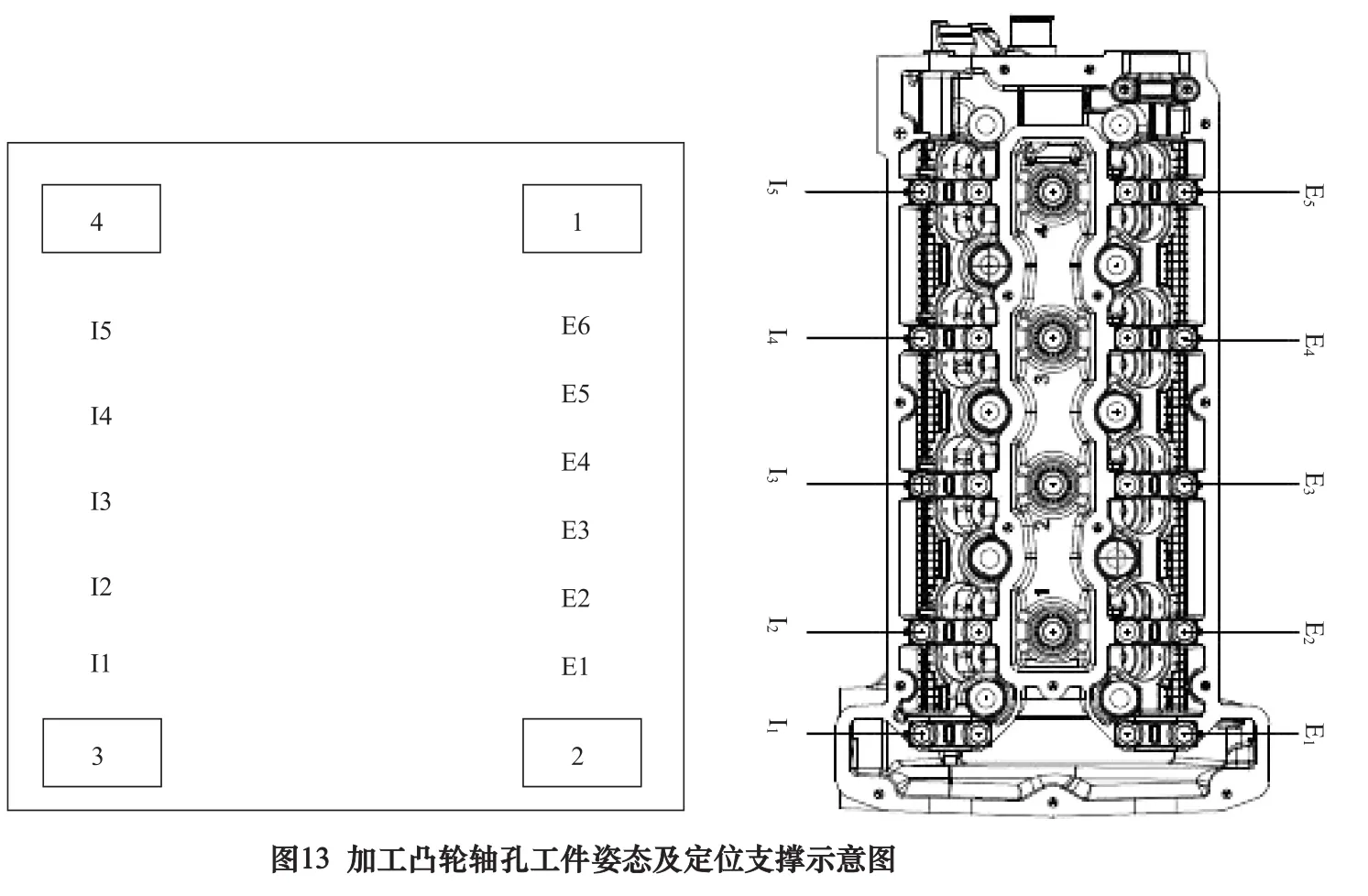

下一步对夹具定位支撑块进行测量,以分析是否由于定位支撑块高度不一致的问题导致排气侧凸轮轴孔倾斜严重,凸轮轴孔同轴度及位置度超差。如图13所示,定位支撑块1用于支撑进气侧后端定位支撑块2用于支撑进气侧前端定位支撑块3用于支撑排气侧前端,这位支撑块4用于支撑排气侧后端。

测量各定位支撑块端面高度及定位支撑块下端垫片厚度如表4所示。根据测量结果分析,定位支撑块高度最多相差0.088 mm,且为1#、2#定位支撑块,为缸盖凸轮轴孔排气侧所处位置,与上述凸轮轴孔倾斜方向一致。故定位支撑块高度为造成凸轮轴孔倾斜、同轴度超差的一个原因。

根据测量结果对垫片进行调整,以保证加工后凸轮轴孔同轴度合格。将2#垫片高度调整为4.94 mm,3#垫片高度调整为4.91 mm。调整垫片后测量4个定位支撑块高度差小于0.02 mm,符合标准要求。

表4 定位支撑块高度及垫片厚度值 mm

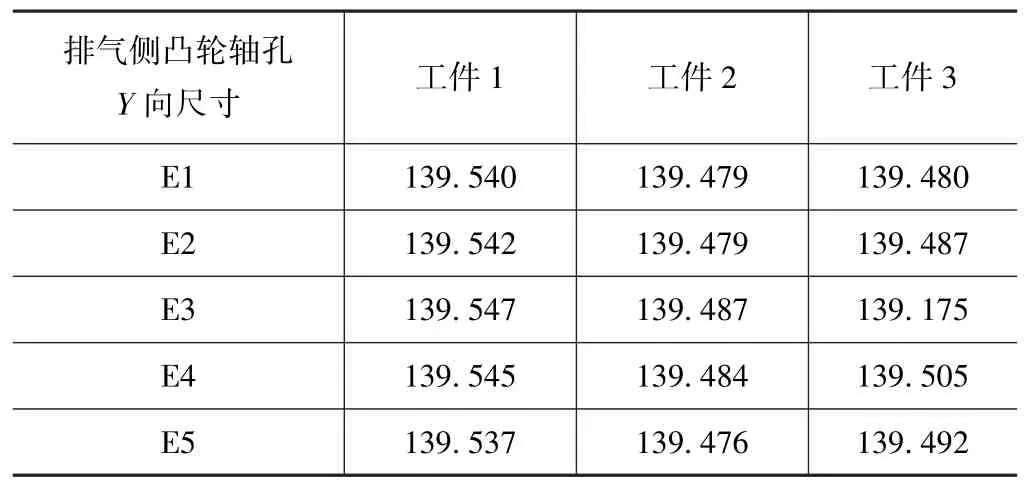

表5 调整垫片后排气凸轮轴孔Y向尺寸

调整垫片后加工3件缸盖凸轮轴孔,测得凸轮轴孔各孔位位置坐标如表5所示。对垫片调整后,排气侧凸轮轴孔同轴度良好,五档凸轮轴孔Y向尺寸偏差小于0.02 mm。故通过调整定位支撑面高度,解决了排气侧凸轮轴孔同轴度较差的问题,但进排气侧凸轮轴孔仍存在划伤还需分析其他原因。

2.3 加工工艺方法优化

通过对上面各项的分析及改善,连续加工3件工件后,进排气侧凸轮轴孔同轴度有明显改善,凸轮轴孔的加工精度有了很大提升。但凸轮轴孔表面加工质量仍较差,仍存在划伤现象。故需考虑加工工艺方案是否存在问题,导致加工表面质量较差。

对原凸轮轴孔加工工艺方案进行如下分析:原加工工艺为将缸盖进排气侧后端第一档加工至ϕ28.5 mm、排气侧大瓦盖孔加工为ϕ29.5 mm,精镗刀精加工排气侧时以大瓦盖孔为支撑加工后端第一档、后端第一档加工至成品后依次以后面档位支撑加工前面档位,实际加工过程中大瓦盖孔直径为29.5 mm而刀杆导向直径为29 mm(图14)。故分析得出加工第一档时无导条支撑,容易出现振刀现象,直接影响凸轮轴孔的加工效果;同理精加工进气侧凸轮轴孔时,以后端进气半圆孔为支撑加工后端第一档,后端第一档加工至成品后依次以后面档位支撑加工前面档位,实际加工时半圆孔直径为29 mm且刀杆导向直径为29 mm,但导条支撑部分过少,无法完全起到支撑作用,故加工效果不理想。

为解决凸轮轴孔划伤、黑皮及圆度差等问题,在前述凸轮轴孔加工工艺方案上进行优化。参考其他缸盖制造厂家凸轮轴孔的加工工艺进行分析,为避免进排气孔精加工时产生震动且保证导条起到制成作用,故在精加工进排气凸轮轴孔时将后端面第一档引导孔加工至成品尺寸。优化后的加工工艺方案如下所述。

原T01、T02刀具加工内容及尺寸不变,仍将进排气侧1~5档均加工至29 mm,排气侧后端大瓦盖直径加工至29.5 mm;将原T03刀具进行更改,直接将进排气侧后端第一档引导孔直径加工至29 mm,将排气侧大瓦盖直径加工至成品尺寸30.16 mm;进排气侧凸轮轴孔选用一把全新精镗刀T04完成精加工,将进排气侧2~4档凸轮轴孔直径加工至成品尺寸29 mm。更改后T03、T04刀具结构及尺寸如图15、16所示。

采用优化后的加工工艺方案加工凸轮轴孔,加工后无划痕、黑皮等发生,且圆度、同轴度等精度均有很大提升。工艺优化后整体方案减少1把精镗刀,加工过程中减少换刀时间有效的提高了生产效率,降低制造成本,减少刀具调整时间

3 结语

凸轮轴孔加工是缸盖加工流程中的难点,其质量缺陷会直接导致凸轮轴抱死,影响发动机运动学、动力学性能。针对某机型缸盖凸轮轴孔加工过程中经常出现的问题,从人机料法环5个方面进行分析,重点剖析现有加工工艺方案存在的问题,对刀具方案进行优化,优化后无划伤、黑皮、位置度超差等现象发生。且工艺优化后整体方案减少1把刀具,加工过程中减少换刀时间,有效的提高了生产效率,降低制造成本,减少刀具调整时间。