基于AGV小车的柔性自适应装配的设计与应用

张 彬 张海存 李 静 杨 辉

(北京航空精密机械研究所精密制造技术航空科技重点实验室,北京100076)

随着制造业向数字化制造,智能化制造的方向发展,智能化的产品在生产线、装配线等的应用也越来越普遍,使得制造业的自动化程度越来越高。

AGV(automated guided vehicle)小车,又名无人搬运车,自动导航车等,是一种目前广泛应用的智能化产品。其显著特点是无人驾驶。AGV上装备有自动导向系统,AGV的行驶路径可以根据位置要求,生产工艺流程等设置,可以保障系统在不需要人工引航的情况下就能够沿预定的线路自动行驶,将货物或物料自动从起始点运送到目的地[1]。

世界上第一台AGV小车是一种牵引式小车,由美国Barrett电子公司于20世纪50年代初开发成功,可方便地与其他物流系统自动连接。20世纪80年代末,国外的AGV小车达到发展的成熟阶段,其主要特点是采用更先进的计算机控制系统,运输量更大,移载时间更短,小车和控制器的可靠性更高[2-3]。

某专用装检平台用于某零部件的拆解→检测→再装配的流程。为了提高整个系统的自动化程度,在本系统中引入了AGV小车,用AGV移动小车将某部件搬运到装检平台现场。

本文介绍了以AGV小车为基础,设计了导向补偿机构、柔性自适应机构,实现了某部件与装检平台的精密对接装配,并通过对接装配试验,得到了装配力与装配定位面的平行度精度曲线。

1 任务要求

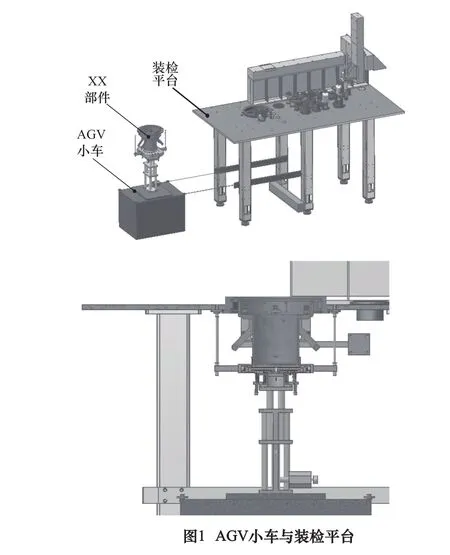

利用AGV小车将某部件搬运到装检平台底部,并与拆解平台止口实现精确对接,如图1所示,对接要求:①精度 ϕ336 H7/h6,平行度 0.05 mm,如图 2所示;②保证对接的可靠性,无卡滞。

待装配的某部件属于精密级零部件,其尺寸及形位公差均为6~7级精度,工件及平台上的ϕ336 H7/h6内、外止口为装配导向及定位面,配合间隙为0.06~0.012 mm[4]。要完成上述对接任务,需设计一套高精度的精密装配作业平台以及高精度、高可靠性的柔性自适应机构,保证系统的对接精度。

2 总体结构方案

根据上述任务分析,核心任务是保证工件与拆解平台的对接装配。整个任务动作分为两步,第一步为搬运,第二步为升降对接。考虑到实现对接工件搬运智能化,采用AGV小车来执行搬动任务,上下对接利用升降装置完成,升降装置搭载于AGV运动小车之上,是将某部件精确定位到拆解工位的升降执行装置,根据升降行程、负载情况及精度要求,选用WN03VA100型电动升降装置,如图3所示。由于AGV小车的搬动精度一般为±10 mm左右,因此,整个系统的定位由粗定位(毫米级)和精密定位(微米级)两部分组成。

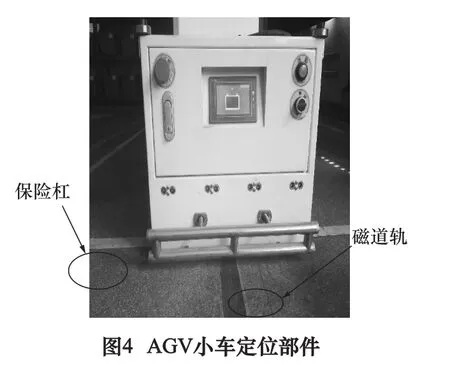

粗定位主要由AGV小车运动定位精度保证,小车导向应用磁条导向,应用磁卡进行定位控制,AGV小车本身有寻磁机构,可以根据输入的磁卡卡号对其进行识别。在距离到达位置之前约30 cm处磁条上方放置一张磁卡,AGV小车到达此位置读取磁卡信息,执行减速功能,以最低速前进,直至前方保险杠碰撞到台体上的前挡板后,导致AGV小车自带限位开关触发后停止,此时停止的位置恰好处于升降孔的下方,从而降低了定位误差,实现了粗定位功能,如图4所示。

AGV小车路线由地板上粘贴磁性胶带进行控制,起停控制由按键或电脑软件操控,控制原理框图如图5所示。

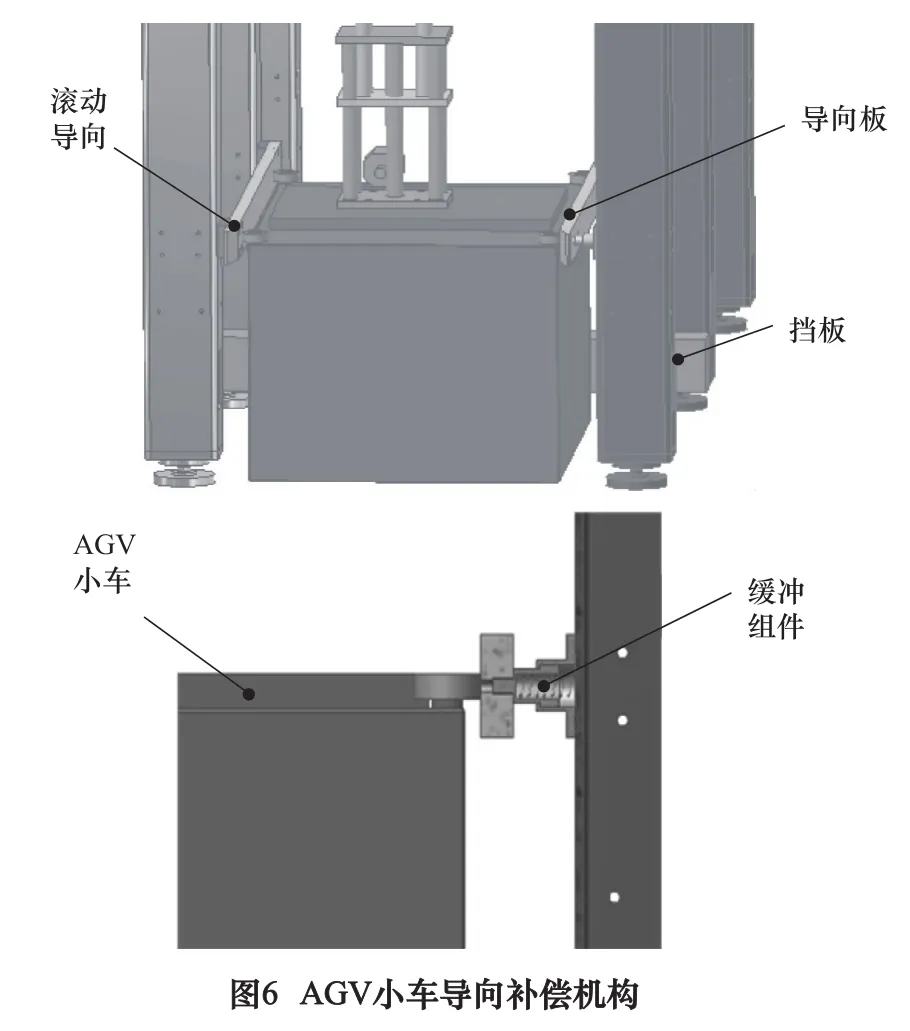

2.1 AGV小车导向补偿机构设计

AGV小车运动过程中存在±10 mm的精度误差,为了保证AGV小车准确进入到装检平台底部,设计了一套导向补偿机构,如图6所示。在平台支架底部两侧安装了补偿机构的导向组件,进行AGV小车路径导引。AGV小车顶部4个角分别安装一个滚动导向支撑,通过补偿机构的弹簧缓冲机构使其与导向组件的导向板始终保持接触,在运动过程中即可保证小车始终沿着导轨规划的路径前进,碰到前方平台支架挡板后停止,实现了±2 mm左右的较高精度定位。

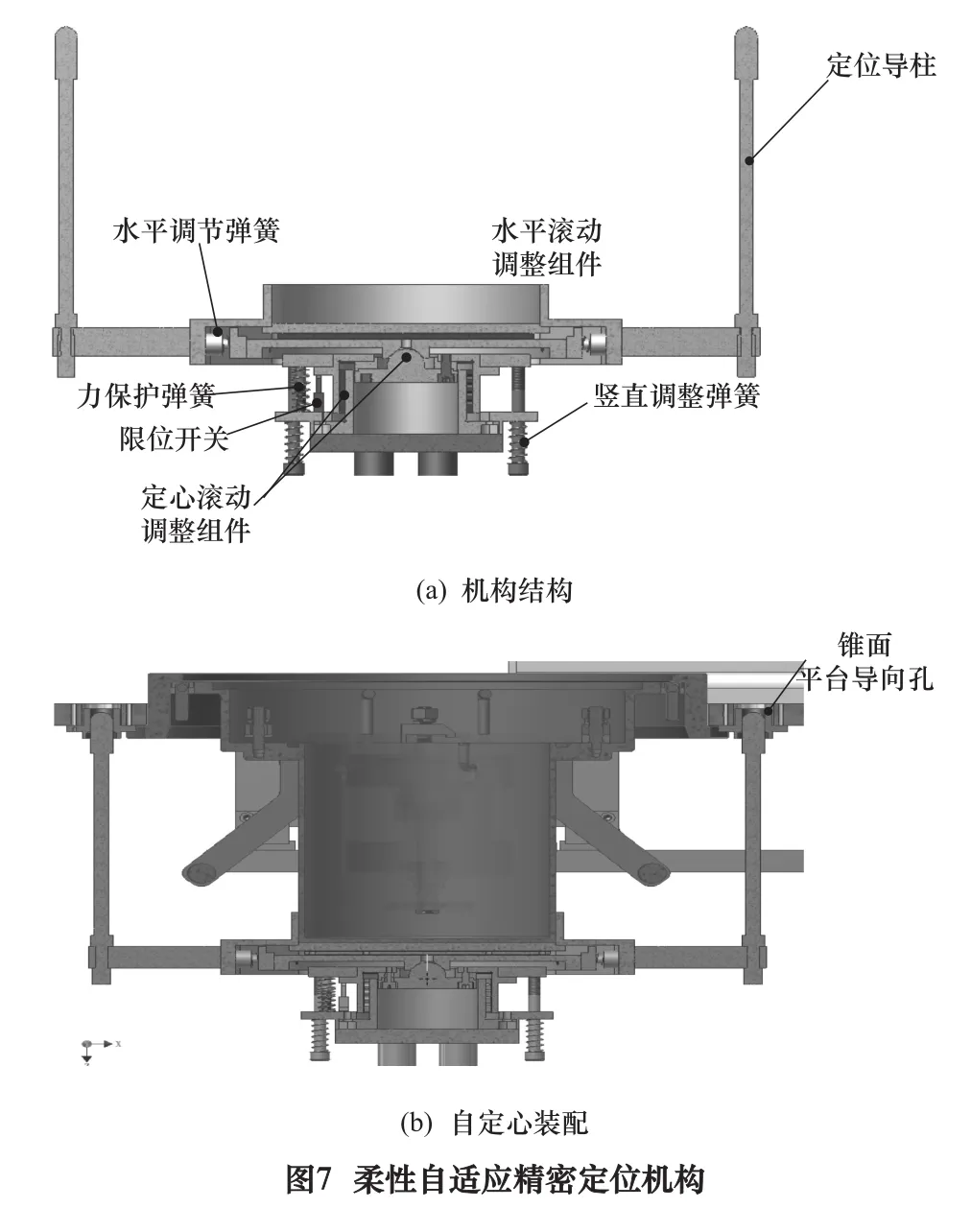

2.2 柔性自适应机构设计

升降台在执行升降动作时,考虑到由AGV小车及升降台运动误差对某部件精确定位的影响,需考虑到定位时的定位精度及顶紧力,因此在机械结构上加入一套专用的柔性自适应精密定位机构[5-6],如图7所示精密定位通过球头与锥孔自动定心的原理设计的自动补偿机构结构进行修正来实现。某部件的罐体放置在移动板(水平滚动调整组件)上,移动板与竖直固定板之间靠滚珠机构中的钢球滚动保持相对运动。在上升过程中利用柔性自适应机构上的球头定位导柱与装检平台上的带锥面导向孔的自定心作用进行自动对中,定位导柱与锥面导向孔配合精度为H7/h6[4]。在该机构中用6个力保护弹簧来控制升降装配时产生的装配力,用8个水平调节弹簧和4个竖直调整弹簧,进行位置自适应调整,水平与竖直自适应调整范围均为±10 mm,满足上述AGV小车经导向后的±2 mm左右精度调整要求。

3 控制系统设计

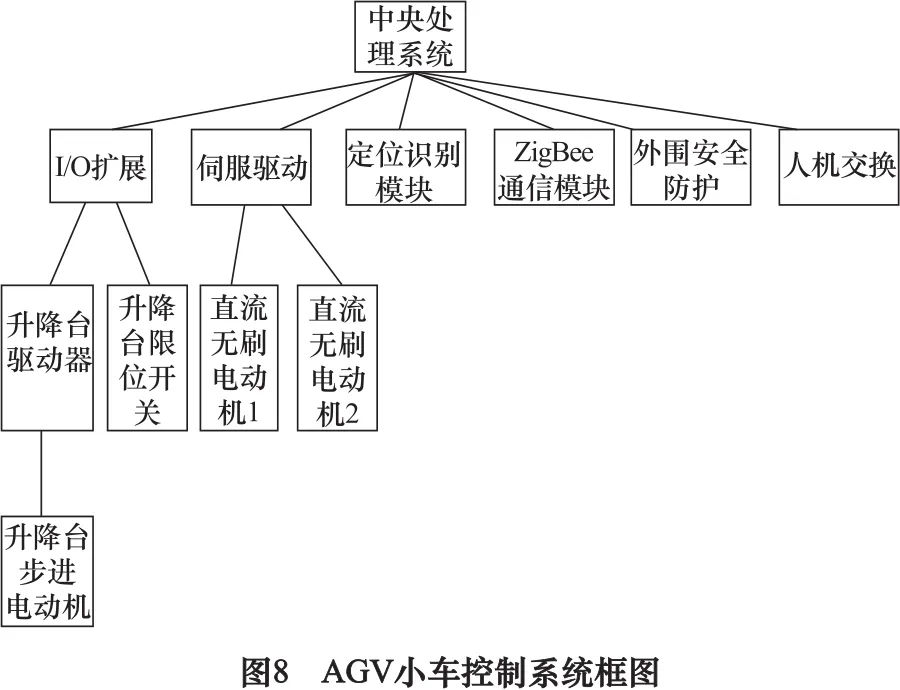

本对接任务的控制系统包括AGV小车的搬运控制和升降装置的升降控制。AGV小车的控制如图8所示。

AGV小车启动、停止、升降台上升、下降、停止、上下限位以及AGV小车故障都将发送对应状态信息,以便上位机能够及时监测,如图9所示。

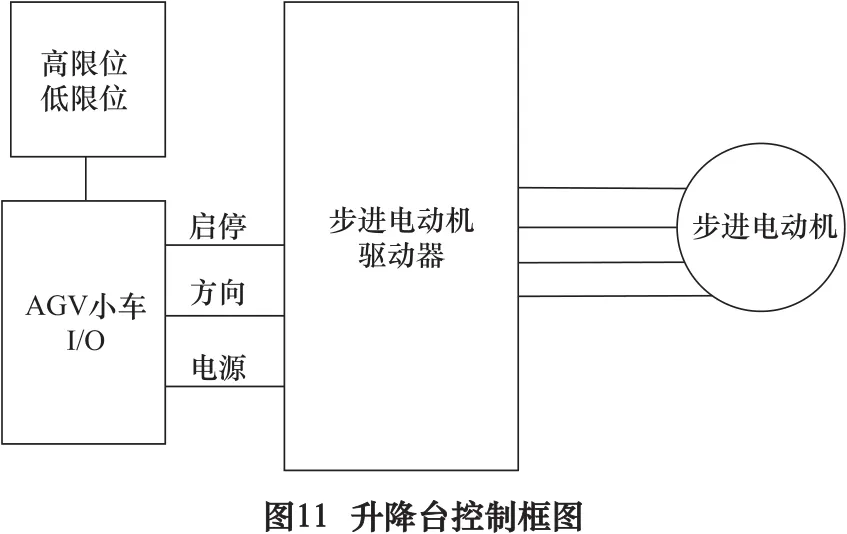

AGV小车带动某部件移动到装检平台底部后,计算机发出上升指令,升降台装置上升,带动某部件升高,达到预设的装配顶紧力后,触发柔性自适应夹具上的电限位开关(如图10所示)升降台装置停止上升。返回过程中,当升降台下降至升降装置的下限位位置时,触发升降装置的限位开关,升降台停止下降,驱动AGV小车将某部件移出装检平台,完成某部件的拆、装流程。升降台控制框图,如图11所示。

4 基于AGV小车的自适应柔性对接装配试验

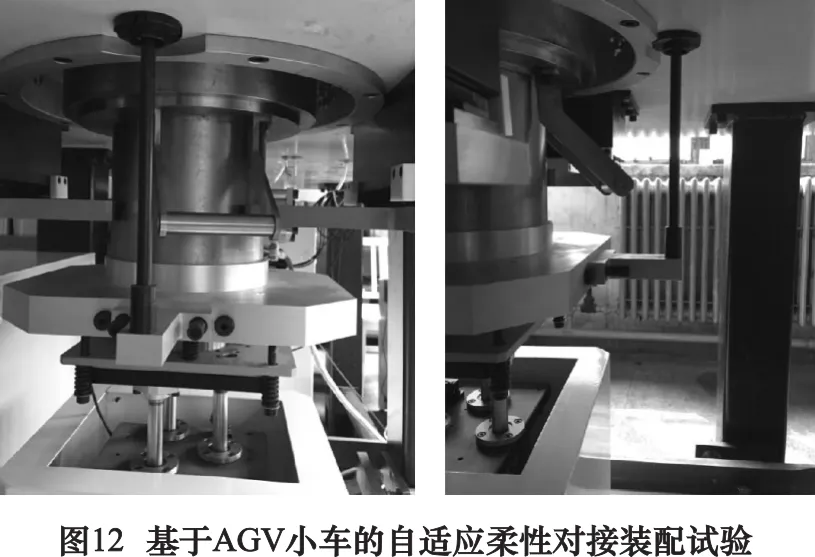

利用上述的AGV小车进行了自适应柔性对接装配试验,如图12所示。对接到位后,进行如图13所示的精度检测,得到柔性自适应装置的6个力保护弹簧预紧力与装配精度(平行度)的关系曲线,如图14所示。当弹簧预紧力小于100 N时,可以进行轴孔定心装配,但由于预紧力太小,尚未对接到位就触发了限位,升降台停止提升;预紧弹簧力从100~200 N时平行度误差数值逐渐减小,预紧力达到200~300 N平行度基本不变,维持在0.04~0.046 mm。为防止升降装置损坏,未进行>300 N的对接装配试验。

分析产生上述现象的原因为,弹簧预紧力小于100 N时,预紧力过小,小于止口边缘产生的摩擦力,从而导致未装配到位。而预紧力大于100 N后,预紧力逐渐大于止口边缘产生的摩擦力,装配精度不断提高,而当预紧力大于200 N时,预紧力远大于止口处的摩擦力后,在柔性自适应装置作用下,实现了某部件的精确对接装配。

5 结语

(1)通过基于AGV小车设计的导向补偿机构可以实现±2 mm左右的精密导向,设计的柔性自适应机构,可以实现±10 mm左右的精度调整,配合计算机精确控制定位技术,实现了尺寸ϕ336H7/h6的精密装配,有效的避免了精密止口装配时易出现的卡滞现象,确保了某部件的柔性自适应装配的顺利实现。

(2)通过柔性自适应机构中的弹簧预紧力可以较精确控制某部件的装配力,可以防止装配力过大造成的零部件损伤。