铁路货车车钩密实度虚拟解剖试验研究

宋全知 赵 扬 刘 妍

(中车齐齐哈尔车辆有限公司 黑龙江 齐齐哈尔 161002)

车钩是车辆最重要的基本部件之一,是铁路货车车钩缓冲装置的重要组成部分,用来实现机车和车辆或车辆和车辆之间连挂和传递列车在运行或在调车作业时产生的牵引力和冲击力,并使车辆之间保持一定的距离。列车在运行中车钩除受到随机的、交变的牵拉力和压缩力外,由于车钩连接中心线高度的偏差和线路的原因,车钩还承受弯矩的作用。另外,货车在调车作业时,车钩还受到很大的冲击力[1]。随着列车的运行速度、牵引总重和调车连挂速度的提高,作用在车钩上的载荷也随之加剧,而车钩结构属于不规则的铸钢件,且各相邻平面壁厚差异较大,相交处形成热节,浇注时铸件温度场不均匀,既不能形成顺序凝固,又不能实现同时凝固,由于各部位不能同时收缩,最后凝固部位收缩受阻,容易导致该部位热裂纹、缩孔、缩松的生成,较严重的缺陷极有可能成为导致运行事故的主要原因,因此,保证车钩铸造工艺稳定,严格控制和减少关键部位铸造缺陷是保证车钩运用安全的有效方法之一。

1 密实度解剖试验

目前,国内车钩制造和检验标准主要是TB/T 456《机车车辆用车钩、钩尾框》,国外车钩制造和检验标准较多,AARM-211《AAR货车车钩、尾框采购和验收技术条件》是具有代表性的标准之一,以上两项标准中均明确提出,在车钩钩体、钩舌试制或是批量生产之初及过程中,应定期对每种型号的钩体、钩舌在指定位置进行密实度解剖(至少1件),解剖后的铸件断面缺陷与标准中提供的铸钢件密实度标准参考图片进行比较,通过对比铸件内部缩孔、缩松和疏松等缺陷的严重程度来衡量铸造工艺质量和稳定性。目前车钩铸钢件密实度标准参考图片普遍采用AARM-211中的附录1。TB/T 456中钩体、钩舌密实度解剖位置如图1所示。

图1 钩体、钩舌密实度解剖位置

密实度解剖试验是车钩制造标准中强制性的检验项目,不仅破坏工件消耗成本,而且费时、费力,更重要的是由于所采用的解剖方法及实际解剖位置的不确定,对密实度解剖试验结果影响较大,下面将介绍利用高能X射线数字化射线照相(以下简称DR)和工业计算机层析成像(以下简称工业CT)检测技术完成钩体、钩舌的密实度虚拟解剖试验。

2 高能X射线工业CT和DR检测系统及原理简介

高能X射线工业CT和DR检测系统主要由射线源、探测采集传输、自动控制、图像处理、机械扫描及安全防护等多个子系统组成[2],相互之间的联系如图2所示。

图2 高能X射线工业CT和DR检测系统组成

射线源在受控状态下产生扇形高能X射线;X射线穿透待检工件后发生衰减,不同的衰减程度反映了工件内部信息;探测器及后续系统接收X射线并将其转换为数字信号。

在DR扫描过程中,通过射线源和探测器的平移获取整体投影数据,在CT扫描过程中,通过工件的旋转从多个角度获取投影数据;对所获投影数据进行处理、重建,即获得工件的透射和断层图像[3-4]。

3 钩体和钩舌虚拟解剖试验

3.1 钩舌虚拟解剖试验

3.1.1钩舌DR检测

按照图3和图4的透照方式分别完成钩舌0°和90°的DR检测,获取的DR检测图像如图5和图6所示,在钩舌90°DR检测基础上以舌销孔为轴旋转90°获取如图7所示的DR检测图像,通过以上3幅钩舌DR检测图像对钩舌内部缺陷进行综合评价,并根据标准中密实度解剖位置在DR检测图像上确定虚拟解剖坐标。

图3 钩舌0°DR检测 图4 钩舌90°DR检测

图5 钩舌0°DR检测图像

图6 钩舌90°DR检测图像

图7 钩舌DR检测图像

3.1.2钩舌工业CT检测

根据DR检测图像中确定的坐标,分别在如图6和图7所示的状态下完成钩舌A剖、B剖和C剖的工业CT检测,如图8所示。利用工业CT检测技术对钩舌的虚拟解剖可以获取与标准中要求完全一致的解剖结果,如图9所示。

图8 钩舌工业CT检测图像

图9 密实度解剖评定区域与工业CT检测图像对比

3.2 钩体虚拟解剖试验

3.2.1钩体DR检测

按照如图10和图11所示的方式分别完成钩体0°和90°的DR检测,获取钩体0°和90°的DR检测图像,如图12和图13所示,通过DR检测图像对钩体内部缺陷进行综合评价,并根据标准中密实度解剖位置在DR检测图像上确定虚拟解剖坐标。

图10 钩体0°DR检测

图11 钩体90°DR检测

图12 钩体0°DR检测图像

图13 钩体90°DR检测图像

3.2.2钩体工业CT检测

按照标准中要求的密实度解剖位置及DR图像确定的解剖位置坐标可以完成钩体钩头A剖和E剖、钩尾A剖的虚拟解剖,其工业CT检测结果与密实度解剖效果完全一致,如图14所示。

图14 密实度解剖评定区域与工业CT检测图像对比

由于现有检测系统结构尺寸及工件固定方式等因素限制,现有钩体的其他8个剖面工业CT检测无法实现与标准中要求的完全一致的虚拟解剖,但可以通过旋转或偏摆角度的DR检测和工业CT检测综合评价解剖部位缺陷尺寸。

图15 钩尾DR检测图像

3.2.3钩尾工业CT检测

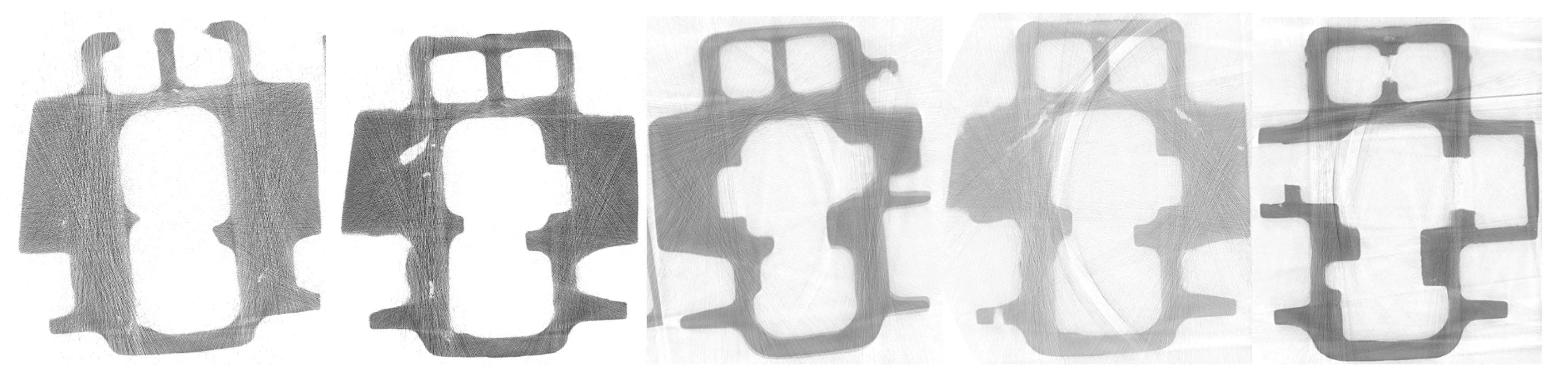

如图15所示,图中粗线分别代表钩尾部B剖、C剖和D剖的精确位置,通过DR图像可以准确判断实际密实度解剖势必会发现钩体尾部缺陷,按照图中细线位置实施工业CT检测,获取检测图像由左到右如图16所示。工艺或制造人员可以通过DR和工业CT检测结果评价钩体尾部铸造工艺质量。

图16 尾部工业CT检测图像

3.2.4钩头工业CT检测

钩头部位是结构较为复杂,密实度解剖位置较多的部位,这对密实度解剖和工业CT检测虚拟解剖都是难题,但如果根据标准中解剖评定区仔细分析,确定密实度解剖所要评价的关键区域后,便能更好、更快地完成虚拟解剖试验,解剖评定区如图17所示。其中,F剖和G剖均可通过与尾部相同的方法完成密实度解剖评定。B剖、C剖、D剖由于结构复杂、厚度较大采用以上方法效果均不是很理想,综合分析,其评价部位主要为钩门和上下牵引台位置铸造质量,所以可以实施间隔一定距离的连续工业CT检测,实现对该部位密实度的有效评价。由于射线源穿透能力有限,较厚部位的检测结果清晰度略有降低,如图18所示,但不影响该部位的密实度等级评价。

图17 钩头密实度解剖评定区

图18 间隔5 mm的工业CT检测图像

3.3 密实度虚拟解剖评定方法

DR和工业CT检测图像可实现一键还原实物尺寸,并按照标准要求的尺寸设置评定以及缺陷尺寸精确测量等方式协助工艺及检测人员对密实度解剖面与标准底片进行对比评价,同时,能够在DR图像中发现非解剖位置的缺陷,对产品铸造工艺质量和稳定性的评价更加全面科学,有助于提高整体铸造工艺水平。

另外,DR和工业CT检测图像可以保存为附有比例尺的图片功能,方便检测、工艺人员查阅和评定。

4 对比分析

利用DR和工业CT检测技术在不破坏工件的前提下能够高质、高效地完成钩体、钩舌密实度虚拟解剖,而且对密实度评价更加全面,对铸造工艺质量和稳定性的评价更加科学合理,但由于钩体部分解剖面工业CT检测结果不能与标准要求完全一致,缺少标准支撑,现主要在产品研发、工艺改进和试制过程中广泛应用。

5 结束语

随着我国铁路运输客货分线和客运向高速、重载提速的深入发展,货车牵引吨位、长度及车辆编组数量随之增加。货车运行速度的提高、运输密度的增加、车辆周转时间的缩短和使用频率的提高,使货车关键部件的运用工况和使用条件均发生了显著变化,对其稳定性、安全可靠性及疲劳寿命提出了更高的要求。因此,可以将高能X射线DR和工业CT检测技术在铁路货车车钩、摇枕、侧架等关键铸钢件密实度解剖及内部缺陷检测等方面广泛推广应用,不仅有助于提高关键部件的铸造工艺稳定性和运用安全可靠性,而且能够提升整体铸造工艺水平。