侧边抛磨的U型金溅射塑料光纤等离子体共振传感器

周建乔,景 宁,王志斌,李克武

(中北大学 山西省光电信息与仪器工程技术研究中心,山西 太原 030051)

引言

表面等离子体共振(surface plasmon resonance,简记为SPR)是一种利用光学倏逝波与金属表面等离子体波(surface plasmon wave,简记为SPW)达到共振,来确定金属层与介质层(被分析物)界面的折射率变化[1]的光学现象。由于SPR传感器对环境折射率的变化十分敏感,具有集成性好、体积小、抗电磁干扰能力强、易于实现实时观测等诸多优点[2],在生物、化学方面应用的十分广泛。

光纤传感器[3]探测与传统的棱镜结构相比,其独特的优势在于能够改变光纤探针的几何形状[4-6],适用性广泛。一般地,光纤可分为石英光纤和塑料光纤(plastic optical fiber,简记为POF),现有的SPR传感器大多采用石英光纤。石英光纤以二氧化硅为纤芯,具有低损耗、宽宽带、易长距离传输的特点。相比于石英光纤,塑料光纤虽然由于传输损耗高造成传输距离较短,但是塑料光纤的芯径更大,更易于连接,数值孔径更大,便于光纤连接或同光源耦合。最重要的是,塑料光纤易弯折且拥有良好的拉伸强度,方便对其形状进行操作。现有的塑料光纤传感器可以为锥形[7-10]、侧面抛光[11-12]、线圈或任何在实际操作中更方便的几何形状,用于测量小折射率的变化,在药物发现、医学诊断、环境监测和国家安全领域有着广泛的应用。这些传感器很大程度上取决于光纤探针几何形状和贵金属纳米结构沉积过程。考虑到塑料光纤几何形状的易设计性以及制作处理难度,基于SPR理论提出一种侧边抛磨的U型金溅射POF-SPR传感器。

首先通过烘箱升温设计塑料光纤的几何形状,将其制作成U型结构并固定其曲率半径。然后在U型结构的底端使用光纤抛光纸对光纤侧面进行研磨,暴露出塑料光纤的芯层结构。最后使用溅射镀膜机在研磨区域溅射金纳米粒子进行镀膜,得到了U型侧边抛磨POF-SPR传感器。此方法能够一次性制作多个相同厚度金纳米层的传感器,保证同一批次的传感器性能相同。将传感器浸入不同折射率溶液中并对透射光谱进行归一化处理,可以发现共振吸收峰位置随着液体折射率的增大而不断向波长增大的方向移动,且二者之间存在线性拟合关系。与通常的U型塑料光纤传感器相比,借鉴了侧边抛磨的方法,在提高了传感器灵敏度的同时进一步降低了传感器的制作难度。

1 传感器理论基础

1.1 光的全反射与倏逝波

当一束光从光密介质向光疏介质传播时,若入射角大于临界角,将发生全反射现象,入射光线将全部反射回光密介质中。此时光波虽然不能穿过两种介质的临界面,但有部分入射光波能够渗入光疏介质中,沿着两介质临界面平行的方向会产生光波并传播一定的距离,最后返回到光密介质,这中存在于界面附近的光波被称为倏逝波[13]。渐逝波的强度是随着与界面传播的距离成指数衰减的关系,当穿透的光波强度减弱至原光波强度的三分之一时的距离称为穿透深度。倏逝波的有效穿透深度约为200 nm,只有当待测物体处于倏逝波场时才能与其发生相互作用。因此SPR传感器对金属膜有一定的厚度要求,若所镀金属膜太厚则会超出倏逝波的作用范围,从而影响SPR效应的效果。在一般的光纤SPR传感器设计中,金属膜的厚度为40 nm~60 nm。

1.2 金属表面等离子体共振

光在光纤与金属膜表面上发生全反射现象时,会形成倏逝波进入到光疏介质中。而在金属介质中又存在一定的等离子波,当两波相遇时可能会发生表面等离子体共振。

表面等离子体共振是一种物理现象,利用光在入射角或波长为某一适当条件下,塑料纤芯与金膜的界面处发生的全反射引起金属表面的自由电子产生等离子体[14]。等离子体通常是指由密度相当高的自由正、负电荷组成的物质形态,其中正、负带电粒子数目几乎相等。金属实际上也是一种等离子体,当金属受到电磁干扰,由于电磁振荡形成了等离子波。表面等离子体振动产生的电荷密度波,沿着金属和电介质的界面传播,形成表面等离子体波(surface plasma wave,SPW)

当表面等离子体波与倏逝波的频率、波长相同,二者将耦合发生共振。此时通过光谱仪检测到的反射光强度会大幅度地减弱,这是因为能量从光子转移到表面等离子,入射光的大部分能量被表面等离子波吸收,使得反射光的能量急剧减少。入射光被吸收,在反射光谱上出现共振吸收峰[15]。

1.3 POF-SPR传感器模型

POF-SPR传感器原理如图1所示。构建一个由塑料光纤芯层、金属层以及液体介质构成的3层膜结构模型,其中n0、nm、na、ε0、εm、εa分别为塑料光纤芯层、薄膜金层以及液体溶液的折射率和介电常数。

图1 传感器理论模型Fig.1 Theoretical model of POF-SPR sensor

频率为ω的倏逝波矢量ka为

(1)

在半无穷电介质和金属界面处,角频率的表面等离子体波的波矢量为

(2)

已知电介质的折射率n是电磁波在真空中的速度c与在不导电的均匀介质中的速度v之比,折射率n为

(3)

(4)

(5)

当倏逝波波矢ka与金膜表面等离子波矢kspw相匹配时,发生SPR效应。

2 结构及制备

2.1 侧边抛磨

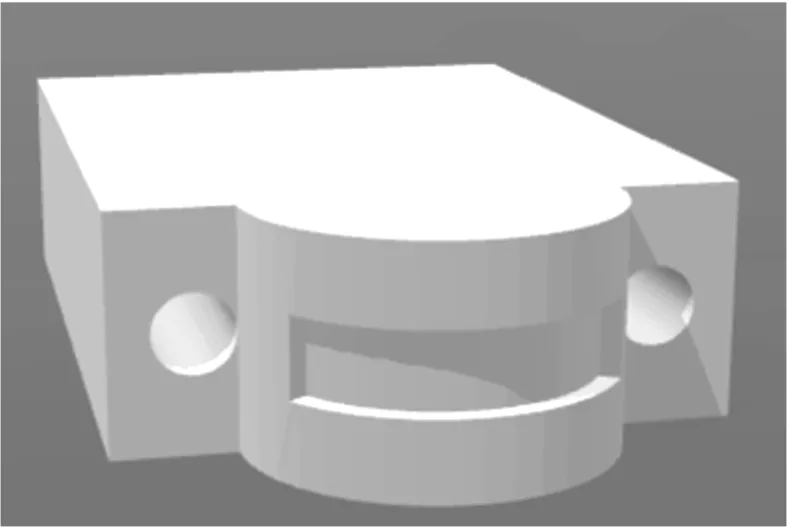

塑料光纤(POF)通常以聚甲基丙烯酸甲酯(polymethyl methacrylate,简记为PMMA)为芯层,含氟塑料等材料作为包层。本文使用的POF由日本三菱制造,其直径为1 mm(980 μm的芯层和20 μm的包层),芯层和包层折射率分别为1.49和1.41,数值孔径(NA)为0.5。用光纤切割刀截取一段长度为20 cm的塑料光纤,在研磨纸上沿着“O”字型水平研磨光纤端面并重复多次,保证光纤端面平滑用以减少光在传感器中传输的损耗。使用3D打印机制作一个有合适的曲率半径的U型模具(U型突起的一端有深度0.75 mm的凹槽,两侧及凹槽可容纳放置光纤,如图2所示。将光纤插入模具中并固定。设置烘箱温度为80℃,工作时间10 min,烘烤光纤以获得类似U型的几何型结构。在水平工作台上使用光纤研磨纸研磨U型光纤的底端,过程中保持研磨端面的水平。先后使用50 nm、20 nm、5 nm、1 nm的研磨纸进行抛光,抛光工作长度约为1 cm,深度约为0.15 mm。然后将处理好的U型塑料光纤浸入浓度为99%的乙酸乙酯溶液中,浸入时间为10 s,减少因研磨所产生的微小颗粒及裂痕。经过超声波洗涤器清洗后,得到U型结构侧边抛磨后的塑料光纤,最后用光纤清洁纸清除了残留在传感器表面的残屑。

图2 3D打印模型Fig.2 3D printing model

2.2 磁控溅射纳米金膜

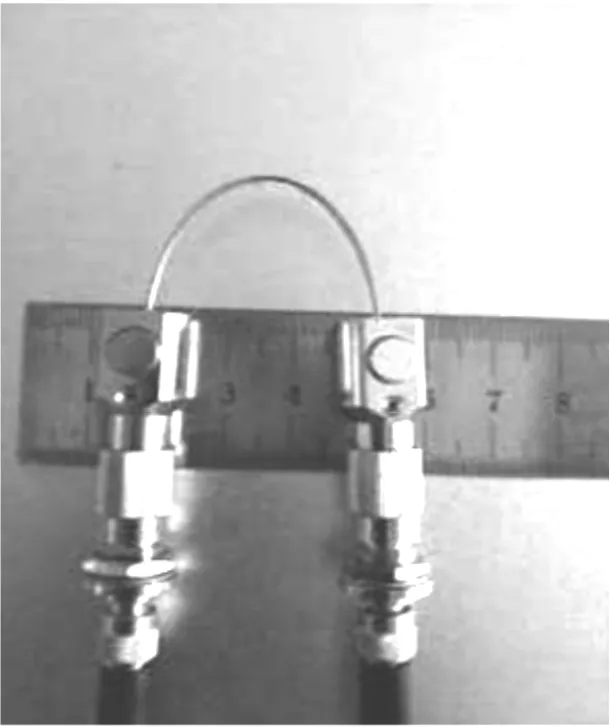

将制备好的U型塑料光纤放入溅射镀膜机中,距离靶位约10 cm放置,这是为了防止因工作温度过高或溅射功率过大引起塑料光纤融化[16]。使用金靶(纯度99.9%,直径65 mm,厚度10 mm),在真空度达到所需的镀膜要求(一般气压要求为10-4Pa)后,充入氩气(Ar),调节插板阀控制气压在3 Pa左右,开启启辉。启辉成功后调节插板阀将压强调至10 Pa左右,放电3 min。带溅射稳定后,打开挡板按钮,为传感器U型结构的底端进行镀膜。本实验设置磁控溅射镀膜机的工作功率为180 W,溅射时间设定为60 s,镀膜厚度约为50 nm。在这种情况下,溅射的金纳米粒子对抛磨后的塑料光纤芯层表面具有良好的附着力。制作流程如图3所示,POF-SPR传感器如图4所示。

图3 截面上的抛磨、镀金示意图Fig.3 Schematic of polishing , gold plating on cross-section

图4 POF-SPR传感器Fig.4 POF-SPR sensor

3 实验及操作

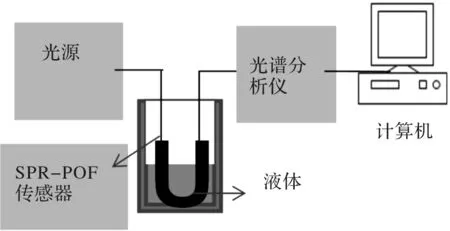

使用光源、POF-SPR传感器、光谱分析仪以及计算机来测量传感器在不同折射率溶液中透射光强度的变化趋势,如图5所示。

图5 SPR-POF传感器工作原理Fig.5 Operation of POF-SPR Sensor

与POF-SPR传感器接触的溶液折射率不能超过芯层折射率1.490,否则不能出现SPR效应[17]。使用阿贝折射仪测定溶液折射率,如图6(b)所示。本实验考虑了蔗糖、氯化钠、丙三醇溶液进行试验,发现常温饱和蔗糖溶液折射率为1.440,满足试验条件,但是折射率随环境温度变化较大;常温饱和氯化钠溶液折射率1.381,范围较小;最后选用了折射率最高为1.475的丙三醇溶液,满足试验条件且随着温度变化折射率变化较小。

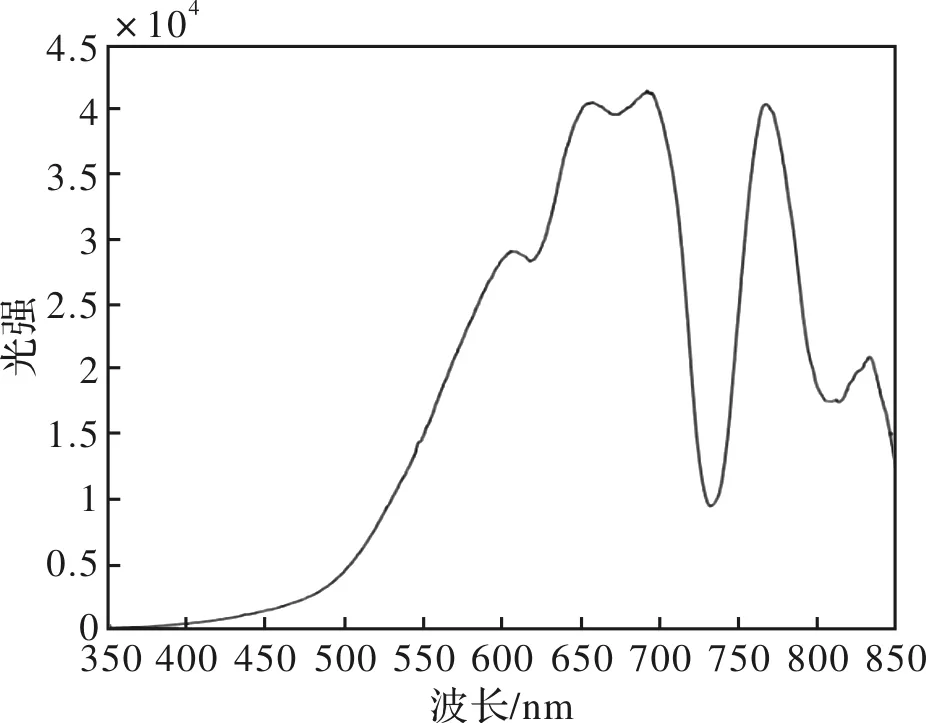

此外由于大多数生物组织液折射率为1.37左右,为具有更广泛的参考价值,所制得的丙三醇溶液折射率范围为1.333~1.410,间隔约为0.01。光源设备能发出波长范围为340 nm~800 nm的光,光谱分析仪采用海洋光学公司的QEpro光谱仪。金溅射U形塑料光纤传感器分别连接光源和光纤光谱仪,如图6(b)所示。将U型传感器的底端,即抛磨后的镀金部分浸入测试溶液,借助光谱仪及软件可在电脑显示屏上可得到光通过传感器的光谱,图7为传感器在空气中所得光谱。

图6 传感器和阿贝折射仪Fig.6 Sensor and Abbe refractometer

图7 传感器测得的空气的光谱Fig.7 Spectrum in air measured by sensor

4 测量实验及结果

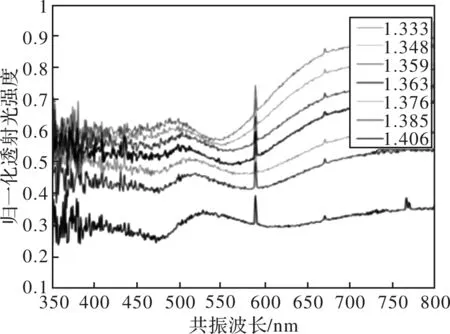

测量POF-SPR传感器在空气以及不同折射率溶液中的光谱,并使用软件将各不同折射率溶液光谱对空气中光谱进行归一化处理[18-23]。得到了如图8所示的传感器在不同折射率溶液获得SPR图像,其中横坐标是波长(350 nm~800 nm),纵坐标是归一化的透射光强度。发现在折射率为1.333的溶液中,共振波长位置在528.9 nm处;随着折射率的增大,发现等离子共振的波长位置也不断向波长增大的方向移动,而在折射率为1.406的溶液中,共振波长位置在625.4 nm处。

图8 归一化的透射率光谱Fig.8 Normalized transmission light intensity

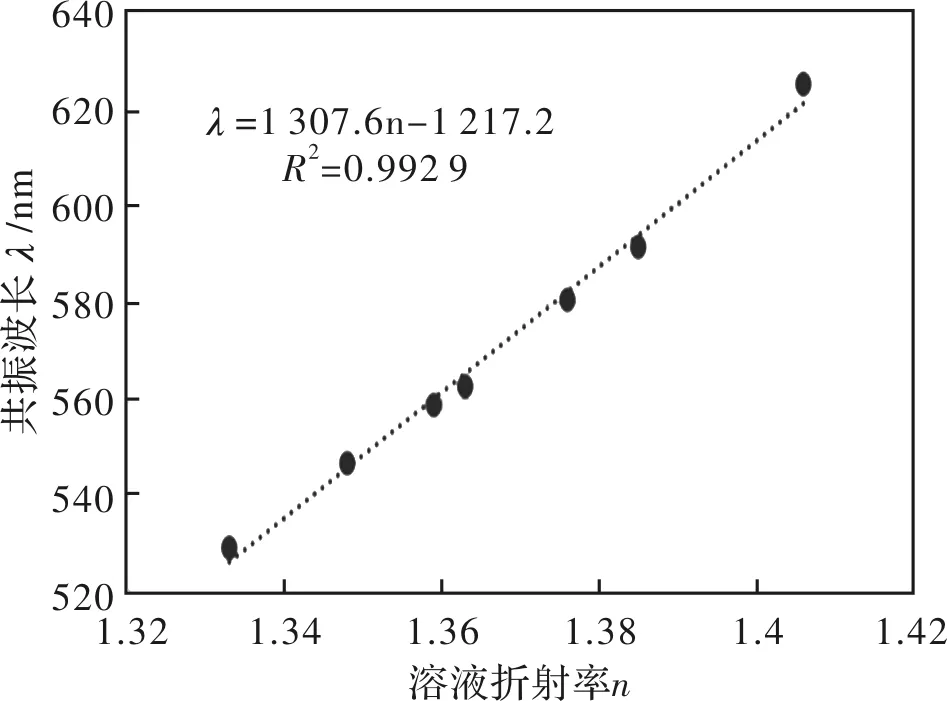

在图9中,可以看到与SPR相关的共振波长位置随液体折射率增加而发生的近似线性变化,分析共振波长与折射率关系,得到共振波长位置与溶液折射率关系为λ=1 307.6n-1 217.2,其决定系数R2=0.992 。

图9 共振波长与折射率关系曲线Fig.9 Sensor resonant wavelength versus refractive index

灵敏度是每单位变化的折射率与共振波长的漂移的比值(RIU/nm)。在SPR传感器中,共振波长(λres)由传感层的折射率(nm)决定。如果传感层的折射率改变δnm,则共振波长偏移δλres。SPR传感器的灵敏度(Sn)定义为

在本实验中,折射率在1.333~1.406范围内变化,采用线性拟合参数的一阶方法确定灵敏度和分辨率。本实验制作的POF-SPR传感器灵敏度为7.5×10-4RIU/nm 。

6 结论

本文基于溅射金膜表面和液体间界面的等离子体共振作用制造U型结构的POF-SPR传感器。通过分析传感器在折射率范围为1.333~1.406的溶液中投射光强度,发现当溶液折射率增大时,等离子体共振的波长位置也随之变大,且二者具有一定的线性关系。金溅射的U型侧边抛磨POF-SPR传感器显示了良好的灵敏度,其灵敏度为7.5×10-4RIU/nm。另外,实际测量光谱具有较明显的噪声干扰,这与金层的均匀程度、以及实验环境(温度、湿度)等有关,这些因素会对传感器输出稳定性和分辨率有负面影响。为此,可考虑采取使用高分辨率和高带宽的光谱仪,并在温度、湿度条件恒定的环境下进行实验等方法提高传感器灵敏度。该类型结构的传感器实现了对多种液体的测量,尤其适合观察在生物、化学、制药等应用中的反应并检测待测参量,对进一步降低成本、提高检测灵敏度尤为重要,这也是改进优化该类型传感器的主要方向。