不同驱动方式对拖拉机振动特性的影响

王利娟,张 永,闫建国,崔红梅,侯占峰

(内蒙古农业大学 机电工程学院,呼和浩特 010018)

0 引言

近年来,为提高拖拉机的适应性,满足配套更多系列农机具的使用要求,拖拉机的四驱化程度越来越高。四轮驱动可将牵引力分散到每个车轮上,在农田作业时有效改善附着条件、克服作业中大负荷牵引阻力,并减少车轮的打滑现象。研究表明:拖拉机在田间作业时,相同条件下前轮参与驱动的四驱方式比前轮不参与驱动的两轮驱动牵引效率提高7%~14%,打滑率下降7%~26%[1]。

拖拉机的主要用途是附带农机具从事农业作业,受自身结构形式、作业场地和工作条件等因素的影响,拖拉机的振动特性有其特殊的规律,掌握这些规律可为拖拉机的减振设计提供依据。国内外研究者对拖拉机的振动特性做了很多深入细致的研究。CUONG等人通过田间试验研究了胎压、前进速度和土壤湿度对拖拉机前桥、后桥和机体振动特性的影响[2]。NGUYEN和INABA研究了胎压和前进速度对小型拖拉机后桥振动和车轮动载荷的影响[3]。朱思洪和承鉴等人分别研究了农机具对拖拉机振动特性产生的影响[4-5]。王银芝研究了不同地面激励、载荷状态和前进速度对拖拉机振动特性的影响[6]。

这些研究成果为合理设计拖拉机悬架和减振座椅参数奠定了基础,但有关拖拉机振动特性的研究都集中在两轮驱动方式下。由于牵引阻力的变化,拖拉机在农田作业中需要两驱与四驱方式的切换,而有关两驱与四驱方式下拖拉机振动特性的对比研究甚少[7]。为了明确不同驱动方式对拖拉机振动特性的影响,开展了不同驱动方式、作业条件和前进速度组合下的拖拉机振动田间试验,为具有四驱功能的拖拉机减振设计提供有价值的参考。

1 田间试验

1.1 试验设备

田间试验采用约翰迪尔904拖拉机,附带的作业机械是内蒙古农业大学自行研制的4SW-170型马铃薯挖掘机,主要参数如表1所示。

试验采用亿恒公司生产的16通道AVANT MI-7016振动数据采集与分析仪,传感器采用单轴向IEPE压电式加速度传感器,量程±50g,分辨率0.000 3g,频率响应0.5~7 000Hz,工作温度范围-40~120℃,传感器灵敏度为100mV/g。试验车速由V-BOX测试装置利用GPS速度传感器适时监测并显示,GPS速度传感器的型号为MN24/RLVB10SPS,测量速度范围为0.1~1 600km/h,速度分辨率为0.01km/h。为保证接受卫星信号良好,GPS速度传感器的天线感应块安装于拖拉机驾驶室顶部。

表1 拖拉机和马铃薯挖掘机的基本参数

1.2 试验条件

拖拉机振动测试(2015年10月6日)在内蒙古呼和浩特市前乃莫板村农田中进行,试验地为待收获的马铃薯农田。试验前地块经过除秧处理,地块平坦,水浇地垄作,平均垄高32cm。田间土壤主要是沙土壤,土壤含水率为14.8%,垄上地表、15cm和30cm处的土壤坚实度分别是39、104、219N/cm2,垄沟地表和10cm处的土壤坚实度分别是67N/cm2和264N/cm2。

1.3 试验方法

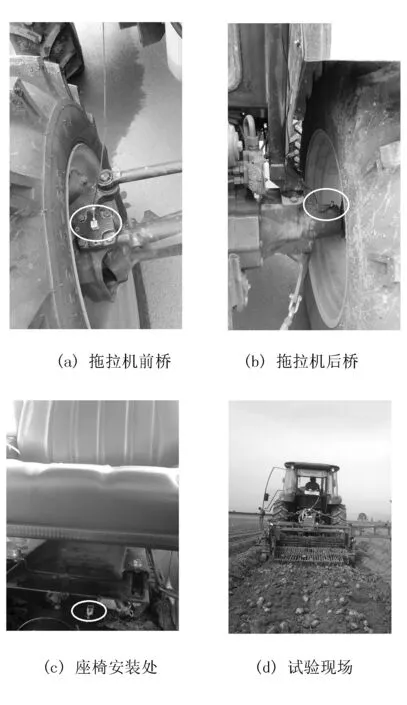

将3个单轴向加速度传感器分别布置在拖拉机前桥、座椅安装处(即座椅下方的机体上)和后桥(见图1),传感器的采样频率设置为320Hz。为保证GPS信号良好,将GPS速度传感器的天线感应块吸附在拖拉机顶部的金属部件上,车速显示装置用胶带固定在仪表盘上方,方便驾驶员查看并保持稳定车速。试验包括拖拉机在不同驱动方式下附带马铃薯挖掘机行走和收获作业的振动测试,收获作业时通过液压系统调节使挖掘深度为20cm左右。由于附带的马铃薯挖掘机适宜的作业速度范围是1~3km/h左右[8],为区分不同作业速度下的振动情况,同时兼顾马铃薯挖掘机收获作业时薯土分离效果和马铃薯破皮率符合要求等因素,试验时选择发动机转速稳定在1 400r/min时的3个不同挡位车速(分别为1.11、2.03、2.78km/h)进行测试。试验车速由V-BOX车速测试装置监测,车速稳定后开始测试。试验组别为2种驱动方式×3种前进速度×2种作业条件×3次重复性,共包括36组试验,每组试验的测试段随机选取且不重复,测试段保持拖拉机沿垄沟直线前进,每组测试时长为30s。

图1 振动加速度传感器测试点位置及试验现场图

2 结果与分析

通过计算和分析拖拉机各测试部位振动加速度均方根值RMS及其频域分布,对比不同驱动方式下拖拉机振动特性的差异。拖拉机附带农机具作业时,轮胎与地面的相互作用及发动机、传动系统、农机具运转产生的振动激励通过车桥和车架传递到机体上,因此前桥、后桥和座椅连接处的振动水平可有效反映拖拉机整体的振动水平,振动水平的高低可以由振动加速度均方根值RMS大小来表征[9-10]。已有的研究表明:拖拉机和农机具在各种作业条件下的振动能量主要集中在0~20Hz的低频范围[11-16],因此基于傅里叶变换分析0~20Hz范围的振动加速度均方根值RMS,以确定振动信号在频域的特征。同时,计算前桥、后桥和座椅连接处在整个测试时段上的振动加速度RMS值,其大小可以反映振动能量的大小。

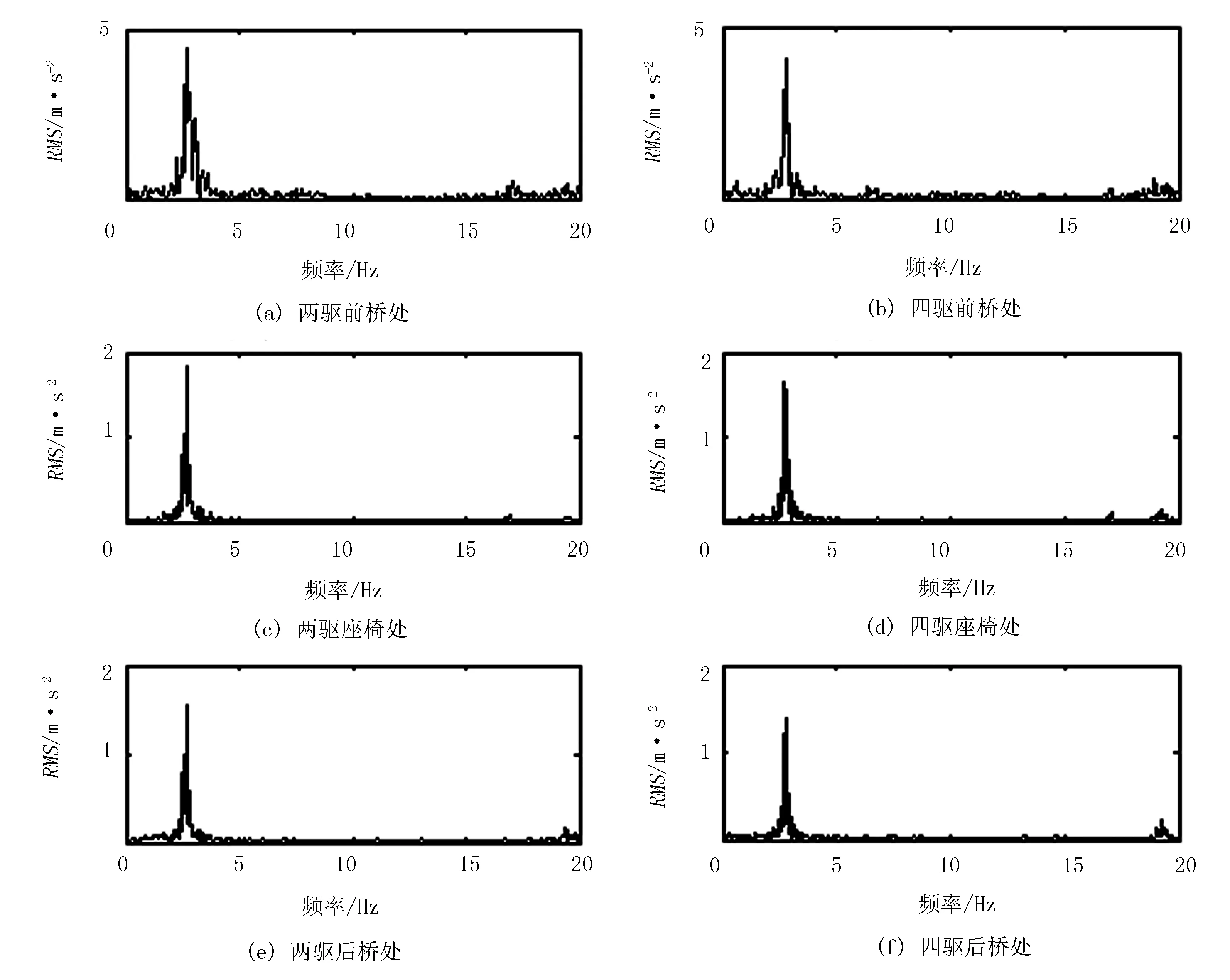

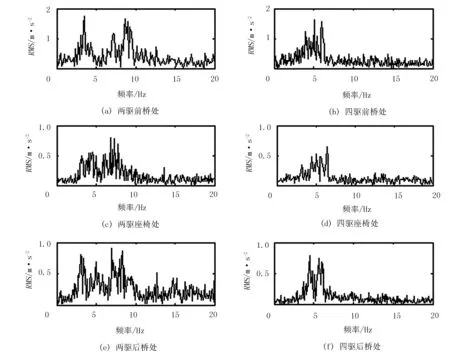

以下对拖拉机各部位(前桥、座椅连接处和后桥)垂直振动加速度进行频域分析。附带马铃薯挖掘机行走工况的部分测试分析结果如图2~图4所示,附带马铃薯挖掘机收获作业的部分测试分析结果如图5~图7所示。所有测试组中各部位振动加速度均方根值RMS在3次重复试验取均值的结果如表2和表3所示。

图2 拖拉机附带马铃薯挖掘机以1.11km/h速度行走时各部位的振动频域图

图3 拖拉机附带马铃薯挖掘机以2.03km/h速度行走时各部位的振动频域图

图 4 拖拉机附带马铃薯挖掘机以2.78km/h速度行走时各部位的振动频域图

图 5 拖拉机附带马铃薯挖掘机以1.11km/h速度收获作业时各部位的振动频域图

图6 拖拉机附带马铃薯挖掘机以2.03km/h速度收获作业时各部位的振动频域图

图7 拖拉机附带马铃薯挖掘机以2.78km/h速度收获作业时各部位的振动频域图

由图2~图4可知:无论两驱还是四驱方式,附带马铃薯挖掘机在田间行走时,拖拉机各部位的振动信号主要是周期信号,振动加速度RMS峰值频率集中在1~3Hz;随着前进速度的增加,各部位振动峰值频率处加速度RMS值变大,拖拉机振动强度加大。

由图5~图7可知:与行走工况相比,附带马铃薯挖掘机收获作业时,相同车速下拖拉机各部位的振动强度明显变大,说明牵引阻力的增加对拖拉机振动起到显著的促进作用;随着作业速度的增加,各部位振动水平上升较快,且振动信号的随机成分明显增加。作业速度为1.11km/h和2.03km/h时,拖拉机各部位振动能量主要集中在0~5Hz;作业速度为2.78km/h时,各部位振动能量主要集中在0~10Hz。每种车速下,相比前轮不参与驱动的两驱方式,拖拉机在四驱时各部位振动水平均有所下降,且作业速度越高,四轮驱动使各部位振动水平降低的程度越显著。对4SW-170型马铃薯挖掘机挖掘铲的牵引阻力试验研究表明[17-18]:作业速度与挖掘铲工作阻力成非线性正向关系,即作业速度越高,挖掘铲阻力越大。拖拉机采用四驱方式时能够克服大负荷的牵引阻力,可以起到提高牵引效率和降低打滑率的作用,有助于抑制拖拉机的振动。

表2 两驱和四驱方式下拖拉机附带马铃薯挖掘机行走作业时的振动加速度均方根值

表中各部位振动加速度均方根值RMS是3次重复试验的均值。其中,RMSf、RMSs和RMSr分别代表前桥、座椅连接处和后桥的振动加速度均方根值,RMSv代表拖拉机整体振动加速度均方根值,RMSv=(RMSf+RMSs+RMSr)/3。

表3 两驱和四驱方式下拖拉机附带马铃薯挖掘机收获作业时的振动加速度均方根值

表中各部位振动加速度均方根值RMS是3次重复试验的均值。其中,RMSf、RMSs和RMSr分别代表前桥、座椅连接处和后桥的振动加速度均方根值,RMSv代表拖拉机整体振动加速度均方根值,RMSv=(RMSf+RMSs+RMSr)/3。

由表2可知:在相同前进速度和驱动方式下,拖拉机附带马铃薯挖掘机行走作业时RMSf>RMSs>RMSr;前进速度由1.11km/h增加到2.78km/h时,两驱方式下前桥、座椅连接处和后桥振动加速度均方根值的增量△RMSf、△RMSs和△RMSr分别为1.99、0.69、0.63m/s2,四驱方式下前桥、座椅连接处和后桥振动加速度均方根值的增量△RMSf、△RMSs和△RMSr分别为1.77、0.59、0.54m/s2。由此可见,四驱时拖拉机各部位振动水平随车速上升的幅度较两驱时小。无论哪种驱动方式,行走作业中前桥振动水平随车速增加而提高的幅度最大。

由表3可知:收获作业时,随着作业速度的增加,拖拉机各部位振动加速度RMS值增加很快。相同车速和驱动方式下,拖拉机附带马铃薯挖掘机收获作业时RMSf>RMSr>RMSs,这种趋势由图5~图7中也可以看出来。前进速度由1.11km/h增加到2.78km/h时,两驱方式下前桥、座椅连接处和后桥振动加速度均方根值的增量△RMSf、△RMSs和△RMSr分别为2.52、0.93、1.04m/s2,四驱方式下前桥、座椅连接处和后桥振动加速度均方根值的增量△RMSf、△RMSs和△RMSr分别为2.05、0.85、0.85m/s2。同样,收获作业四驱时拖拉机各部位振动水平随车速上升的幅度较两驱时小。无论哪种驱动方式,收获作业中前桥振动水平随车速增加而提高的幅度最大,靠近马铃薯收获机连接部位的后桥振动水平随车速增加幅度较座椅连接处更大。这说明,挖掘机工作时牵引阻力的增加使后桥振动水平明显提高。

由表2和表3可知:四驱方式下附带马铃薯挖掘机以车速1.11、2.03、2.78km/h行走时,拖拉机整体振动加速度均方根值比两驱时分别减少-0.03、0.03、0.11m/s2,振动水平分别降低-5.3%、2.4%和6.7%,四驱收获作业时拖拉机整体振动加速度均方根值比两驱时分别减少0.08、0.16、0.32m/s2,振动水平分别降低7%、9%和12.2%。因此,车速越高、作业负荷越大时,四驱方式对拖拉机整体振动水平的降低作用越为显著。

根据表2和表3中的数据,做出不同驱动方式、前进速度和作业条件下拖拉机各部位振动水平的对比情况,如图8所示。

图8 不同驱动方式、作业条件和前进速度组合下拖拉机各部位振动水平对比

由图8(a)、(c)、(e)可知:前进速度为1.11km/h和2.03km/h时,拖拉机在两驱和四驱方式下行走作业时各部位振动加速度RMS值都比较相近。这说明,拖拉机附带马铃薯挖掘机在田间低速行走时,不同驱动方式对其振动特性没有明显影响。当行走速度为2.78km/h时,拖拉机在四轮驱动时各部位振动RMS值较两轮驱动时均有所下降,且前桥振动水平下降最为明显。根据文献[4]的研究结果,拖拉机附带农具会使质心后移,分配到前轮的静载荷会变小,农具质量越大,行走时前轮的动载荷越大。因此,动载荷会抵消前轮的静载荷,加剧前轮的跳动,且速度越高时,由地面起伏引起的前轮跳动越频繁,产生的振动也会越大;而四轮驱动可以改善附着条件,使前轮被有效驱动并向前压向土壤,提高牵引效率的同时在一定程度上抑制了由跳动产生的振动。

由图8(b)、(d)、(f)可知:每种车速下,相比前轮不参与驱动的两驱方式,拖拉机收获作业四驱时前桥、座椅连接处和后桥的振动水平均有所下降,且作业速度越高,四驱方式使各部位振动水平下降的程度越显著。

3 结论

试验结果表明,不同驱动方式对拖拉机振动特性有明显影响。前进速度由1.11km/h增加到2.78km/h时,四轮驱动附带马铃薯挖掘机行走作业时拖拉机前桥、座椅安装处和后桥振动加速度均方根值的增量△RMSf、△RMSs和△RMSr较两轮驱动时分别减小了0.22、0.1、0.09m/s2,而四轮驱动收获作业时分别减小了0.47、0.08、0.19m/s2,说明四驱相比两驱时拖拉机各部位振动水平随车速升高而上升的幅度有所减小。四驱方式下附带马铃薯挖掘机在车速1.11、2.03、2.78km/h行走时,拖拉机整体振动加速度均方根值RMSv比两驱时分别减少-0.03、0.03、0.11m/s2,振动水平分别降低-5.3%、2.4%和6.7%,而四驱收获作业时拖拉机整体振动加速度均方根值比两驱时分别减少0.08、0.16、0.32m/s2,振动水平分别降低7%、9%和12.2%。这说明四轮驱动有助于减小拖拉机附带农机具进行收获作业时的振动水平,与VILLIBO等人研究的四轮驱动可以降低在耕地和耙地作业中拖拉机前桥和后桥振动水平的结论基本一致[7]。作业车速越高、牵引负荷越大时,四驱方式对拖拉机整体振动水平的降低作用越显著。但是,驱动方式对拖拉机在各种作业条件下其前桥、座椅安装处和后桥振动信号的类型和振动能量的频率分布影响不明显。