拖拉机液压机械无级变速器箱体的轻量化设计

邓若玲,王 昱,吕恩利,齐 龙,郑锐禹,张廷浩

(华南农业大学 工程学院,广州 510642)

0 引言

拖拉机在农业机械化中起着重要作用,而液压机械无级变速器是拖拉机系统的重要组成部分。变速器箱体是构成变速器的骨架,在变速器正常运转过程中,箱体可能会因为承受齿轮传动的载荷而产生较大的应力和变形。变速器的箱体由于刚度、强度上的不足易造成箱体产生变形或者裂纹,形成箱体内部齿轮和轴之间的安装误差[1],加上齿轮和轴受载的额外变形,会严重破坏齿轮理论上正确的啮合条件,降低了齿轮传动精度,导致齿轮内部传动系统的振动、冲击和噪声,使齿轮过早达到疲劳强度而遭到破坏,最后造成整个变速器的性能下降[2-3]。对变速器箱体进行轻量化设计可以有效减轻整台拖拉机的质量,从而使燃油消耗率下降、空气中有害气体等污染物的排放量减少及拖拉机的生产成本降低。

在变速器的设计过程中,为避免上述问题,往往会通过增加变速器箱体的厚度来提高其刚度和强度,但同时增加了变速器箱体自身的质量,导致拖拉机整体的质量增大,进而使燃油消耗率升高,大气污染物排放量增大[4]。为此,国内外学者做了大量的相关研究工作,但大多只是针对单目标的拓扑优化[5-14],暂未发现有人对重型智能拖拉机的液压机械变速器箱体进行多目标的拓扑优化设计,因此有必要开展这方面的设计研究。

本文根据拖拉机无级变速器结构空间和传动特性,对变速器箱体拓扑优化几何模型进行设计,并通过仿真分析得到起步挡工况下变速器箱体的边界载荷。同时,对初始设计的变速器箱体几何模型进行静力学分析和模态分析,得到箱体优化前应力分布、位移场、柔度值和固有频率,基于折衷规划法的多目标拓扑优化设计方法,同时考虑固有频率和箱体刚度,确定轻量化设计的目标函数,对箱体进行优化设计。该优化结果对变速器箱体的轻量化研究有一定的参考价值。

1 变速器箱体有限元模型的建立

1.1 变速器箱体拓扑优化几何模型的设计

为了满足变速器箱体轻量化的设计要求,变速器箱体应具备足够刚度强度,且箱体结构应便于机械加工和铸造,同时在满足结构性能的前提下,尽量减轻变速器箱体的质量。该变速器箱体除了承受由内部齿轮啮合传动的扭矩外,还有来自箱体外部的各种静态和动态载荷。因此,箱体的设计还应考虑铸造和加工等条件。例如,为防止热结的出现和避免产生裂纹,变速器箱体的铸造应考虑拔模和浇铸等情况[15];再如,为便于加工,变速器箱体同侧平面应尽可能平齐,以便在一次走刀中完成加工工艺;此外,变速器箱体的轴承孔应该满足易于安装和调整刀具的要求;同时,考虑到箱体内部齿轮、轴等零部件的安装和拆卸问题,箱体应采用分层式。鉴于变速器内部齿轮、轴等零部件的安装及传动问题,本文研究的变速器箱体采用左右两层分层式箱体,并通过螺栓紧固分层箱体之间的连接。建立变速器箱体拓扑优化几何模型,如图1所示。

图1 变速器箱体三维几何模型

1.2 变速器箱体物理模型的建立

传动齿轮是变速器的重要组成部分,为了深入研究齿轮传动过程中齿轮对变速器箱体的施载情况,通过Adams软件中齿轮仿真分析模块进行求解。首先采用SolidWorks软件创建三维齿轮传动系统,然后通过Adams进行动力学仿真分析求解。

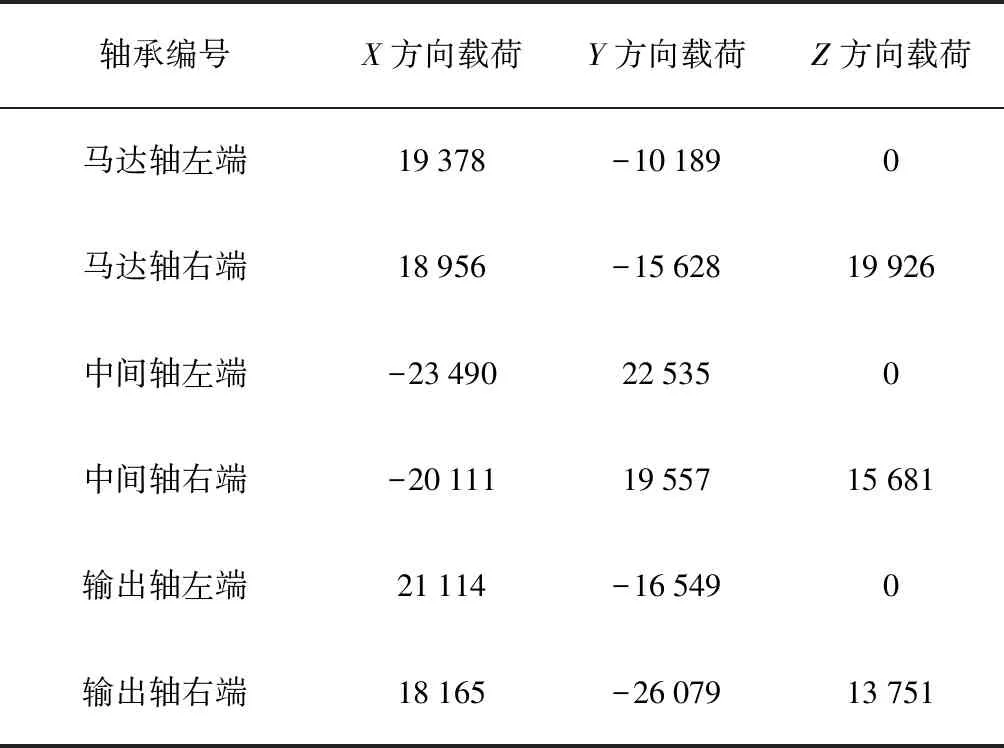

该变速器机械挡虽然一共有纯液压起步挡、前进挡1、前进挡2及后退挡4个挡位,但由于此变速器正常工作时在纯液压起步挡工况下速度变化较大,因此传动轴传递的扭矩和传动轴两端对箱体的作用力也相对较大。以现实的作业需求为依据,本文所研究的变速器具备4个挡位工况。不同工况下,箱体受载荷情况不同,本文只研究箱体在最恶劣工况下造成的最严重破坏情况。由上述分析可知,箱体在纯液压起步挡工况下所受载荷最大,造成箱体失效的可能性最大,故本文只对纯液压起步挡创建了齿轮仿真分析模型,并进行分析求解,最后取得变速器起步挡工况下各轴承座的支反力如表1所示。

表1 箱体在起步挡工况下各轴承座受力

Table 1 The load of each bearing seat of transmission box under starting conditions N

轴承编号X方向载荷Y方向载荷Z方向载荷输入轴左端-5830-45830输入轴右端-622-770-1725泵轴左端16259580泵轴右端16571106631

续表1

1.3 变速器箱体有限元模型的建立

在有限元分析中,网格单元的类型对后期的优化结果有重要影响,对单元属性的定义也具有重要作用。单元体大体分为六面体和四面体两类。由于本文研究的变速器箱体外形较复杂,箱体上有螺栓孔、轴承孔、圆弧等非方形部位,并且考虑到箱体受力不均匀,因此通过四面体单元Solid92网格单元来划分箱体,最终划分的网格数量为1 326 572,节点数为289 408。变速器箱体的有限元网格模型如图 2所示。

图2 变速器箱体有限元模型

传动齿轮是变速器的重要组成部分,为了深入研究齿轮传动过程中齿轮对变速器箱体的施载情况,通过Adams软件中齿轮仿真分析模块进行求解。首先采用SolidWorks软件创建三维齿轮传动系统,然后通过Adams进行动力学仿真分析求解。

本文研究的变速器箱体采用的铸造材料是HT350,该材料的主要参数有杨氏模量E、泊松比μ、材料密度ρ及抗拉强度σb等。变速箱体材料属性如表 2所示。

表2 变速器箱体材料属性

变速器箱体采用左右分层式。考虑到变速器箱体各轴承孔为主要的受载部位,当拖拉机在崎岖的道路上行驶时,变速器箱体承受地面传递的振动。同时,为使各轴承孔位置保持不变,把各轴承孔的部位设置成非优化设计域。同时,由于变速器箱体主要通过箱体两端的螺栓孔与拖拉机车架进行安装连接,为了使优化结果更加接近于实际,把变速器箱体上各螺栓孔的位置也设置成非优化设计域。综上考虑,最后得到变速器箱体优化的有限元初始模型如图 3所示。

图3 变速器箱体有限元模型

2 静力学分析

利用软件Hyperworks的Optistruct模块对原模型进行静力学分析,得到变速器箱体的位移云图和应力分布图,如图 4、图 5所示。

图4 变速器箱体的位移云图

图5 变速器箱体的应力分布图

由以上结果可知:变速器箱体的最大位移变形发生在输出轴轴承座孔处,节点562的位移变形量最大,为0.219mm。由于变速器箱体的载荷主要源于内部齿轮啮合传动,因此最大位移变形量出现在此处是合理的。此外,变速器箱体的最大应力主要发生在中间轴轴承座孔处,节点488260处的应力为最大,为441MPa。因为箱体上各轴承座孔处是主要的受力部位,容易出现应力集中。综上所述,变速器箱体的主要承载部位是各轴承座孔处,而箱体箱身部位的形变和应力较小,所受外载荷亦较小。故在满足箱体刚度、强度要求的前提下,可对变速器箱体进行轻量化设计,从而降低制造成本。

3 变速器箱体多目标拓扑优化设计

3.1 多目标拓扑优化设计函数

变速器箱体的多目标拓扑优化,以同时考虑固有频率目标最大化和柔度目标最小化为目标函数,结构体积为约束函数,由SIMP密度刚度插值函数结合折衷规划法和平均频率列式得到变速器箱体结构的多目标拓扑优化函数为

(s.t. 0ρmin≤ρi1,i=1,2,...,n)

其中,F(ρ)为综合目标函数;ω为柔度目标函数的权重;Λmin、Λmax分别为频率函数的最小值和最大值,用来消除量纲;Λmax为对模型增加了设计域后以频率最大化作目标进行拓扑优化分析,经过优化得到平均频率公式中的频率最大值;Λmin为拓扑优化之前的平均频率公式中的频率值;ρi为根据SIMP密度插值函数得到的变速器箱体的材料密度,是一个介于0~1之间的量;为了避免在计算的过程中刚度矩阵发生奇异现象,取ρmin=0.000 1;n为单元总数。

表3 变速器箱体柔度和固有频率的极值

Table 3 The extreme value of compliance and frequency of the transmission box

目标单位数值Cminkmm/N7.38×104Cmaxkmm/N2.97×105ΛminHz7.35×102ΛmaxHz1.54×103

3.2 多目标优化结果

为了使多目标设计能够获得满意的拓扑,通过对体积分数、柔度权重系数和频率权重系数选取不同的数值进行分组,一共计算了6个算例,最后得到折衷频率图如图6所示。由图6可以看出:当体积分数为0.6、柔度权重系数为0.4、频率权重系数为0.6时,可以得到最大的折衷频率。

图6 最大折衷频率图

由此得出结论:体积分数为0.6、柔度的权重系数为0.4、频率的权重系数为0.6时,得到的多目标拓扑优化结果是最好的。下面,运用Hyperworks的OptiStruct模块进行拓扑优化的求解进程。先设置好优化的基本条件,然后建立目标函数列式的采集器,并根据软件自身的函数表达方法编辑式(4.6),经过63步的迭代最后达到收敛,迭代过程如图7所示。其中,收敛值代表的是多目标拓扑优化函数值,变速器箱体的拓扑优化结果图如图8所示。

图7 变速器箱体多目标拓扑优化的收敛过程

图8 变速器箱体的多目标拓扑优化结果

通过优化结果可知,变速器箱体上左箱体各轴承座孔和右箱体除泵轴轴承座孔以外的各轴承座孔所在的位置,代表该处的单元密度值为1,即该处应做加强处理。此外,箱体上各螺栓孔以及轴承座孔的部位也需要进行加筋处理;同时,箱体箱身中部以及右箱体泵轴轴承座孔的位置,代表该处的单元密度值为ρmin,即该处材料可做适当减少处理。

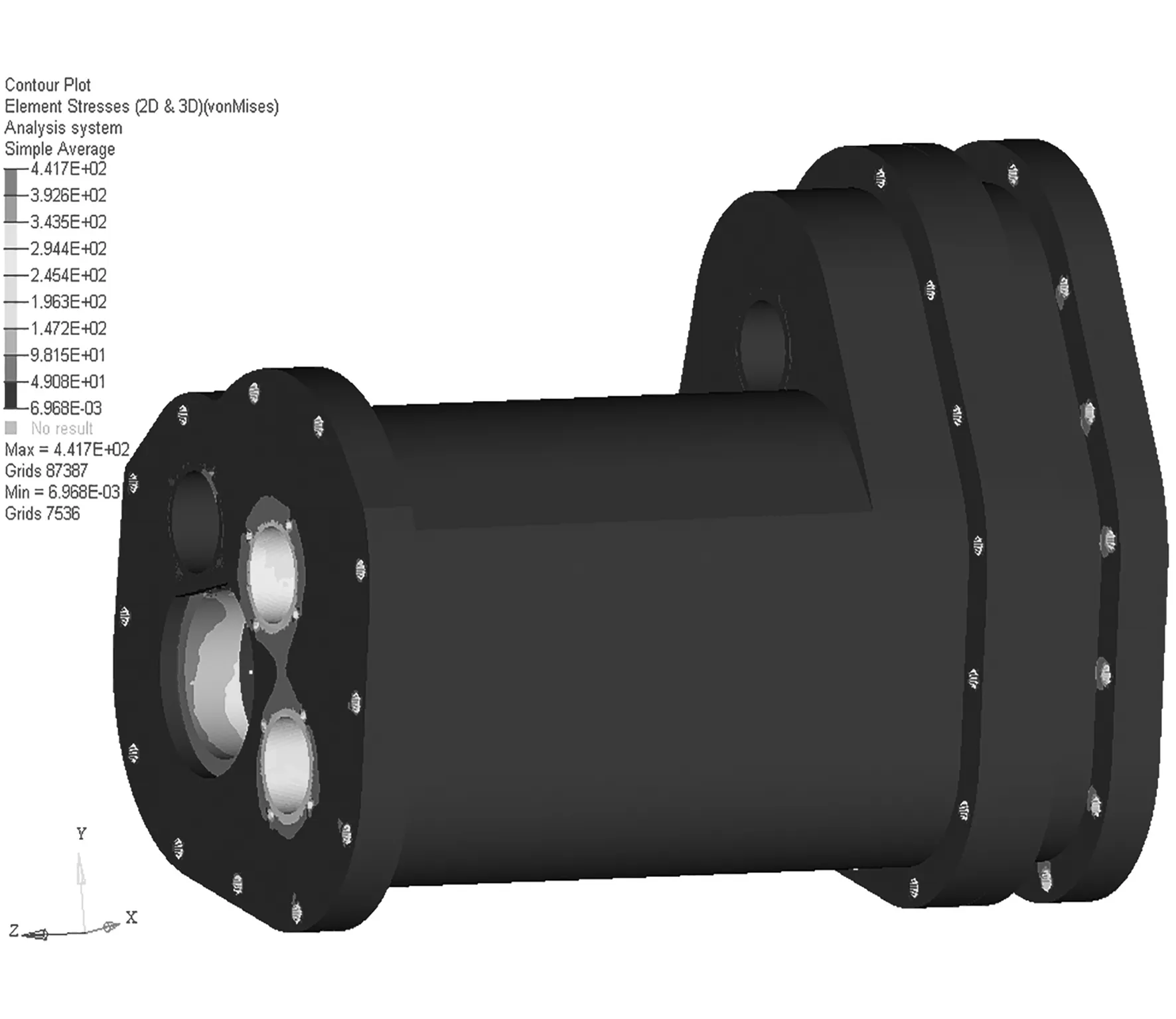

变速器箱体多目标拓扑优化结果的位移云图和应力云图分别如图9、图10所示。

由以上结果可知:变速器箱体的最大位移变形发生在发动机轴轴承座孔处,节点96 620的位移变形量最大,为0.098mm。由于变速器箱体的载荷主要来自于齿轮内部啮合传动,因此最大位移值出现在此处是合理的。此外,变速器箱体的最大应力主要发生在中间轴轴承座孔处,节点87 387处的应力为最大,为294MPa。箱体上各轴承座孔处是主要的受力部位,容易出现应力集中。优化后的位移和应力相比于优化之前均有所下降。

图9 变速器箱体多目标优化位移云图

图10 变速器箱体多目标优化应力云图

3.3 变速器箱体的详细设计

在拓扑优化结果的基础上,结合实际的加工需求,得到变速器箱体的详细设计方案。通过拓扑优化结果可知,箱体上各轴承座孔处作为主要的受载部位。为确保各轴承座孔处的刚度,需要完全保留其周围的材料,并进行加筋处理;而箱体箱身部位几乎不发生任何位移且所受应力较小,故箱体箱身部位的材料可做适当减厚处理。此外,右箱体泵轴轴承座孔周围的应力和形变都较小,可做减材处理;左右箱体连接的部位除螺栓孔处,其余部位可做适当减材处理。最后得到变速器箱体详细设计的几何模型,如图11所示。

3.4 优化后变速器箱体的验证与分析

对优化后的变速器箱体进行有限元静力学分析,求解得到优化后变速器箱体的位移云图和应力分布图如图12、图13所示。

图12 优化后变速器箱体的位移云图

图13 优化后变速器箱体的应力分布图

由图12、图13可知:详细设计后的变速器箱体的位移和变形和拓扑优化后的基本保持一致,最大位移变形发生在右箱体马达轴轴承座孔处,为0.158mm;变速器箱体的最大应力发生在马达轴轴承座孔处,为298MPa。由此可知,详细设计之后的变速器箱体的刚度和优化后的变速器箱体刚度相比没有大幅度的减小,能够满足对箱体内部零部件的支撑要求。

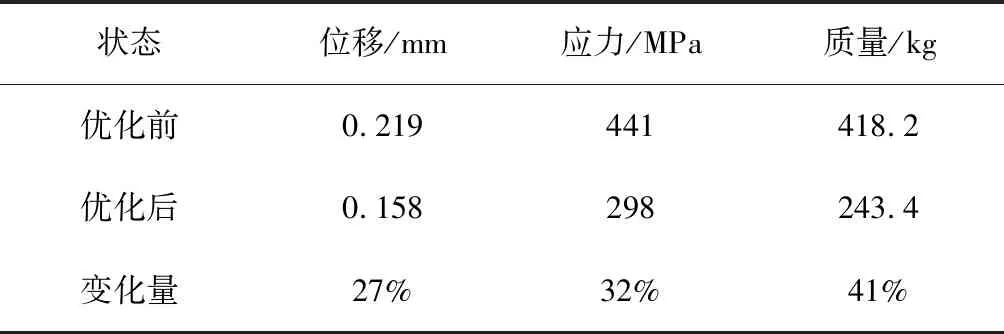

4 优化结果与分析

整理好优化前后变速器箱体的结果参数,并制作表格,如表4所示。

表4 优化前后结果对比

由表4可以看出:优化后的变速器箱体质量由原来的418.2kg下降到目前的243.4kg,总体质量减轻了41%;总体位移由原来的0.219mm下降到目前的0.158mm;应力由原来的441MPa下降到目前的298MPa,低于许可应力340MPa。由此可知,基于多目标拓扑优化方法对变速器箱体进行轻量化设计达到了比较理想的效果,使箱体在满足结构强度、刚度等要求的前提下质量减轻了41%。优化后的变速器箱体设计符合条件,为变速器箱体的设计提供了可行的参考。

5 结论

对变速器箱体进行的多目标拓扑优化设计,使其质量下降41%,最大位移降低27%,应力降低32%,实现了轻量化的目的。针对企业设计生产过程中的实际问题,本研究旨在为企业在产品的设计、优化、验证等方面提供重要参考,以提高产品的设计水平和市场竞争力。