牵引式马铃薯联合收获机的设计与试验

万恩超,尚书旗,王东伟,何晓宁,刘晓东

(青岛农业大学 机电工程学院,山东 青岛 266109)

0 引言

马铃薯作为我国仅次于玉米、小麦、水稻的第四大粮食作物,营养价值极高、加工品类繁多、产业链条长,是我国出口创汇的重要农产品之一。收获作为马铃薯产业全程机械化的关键环节之一,对马铃薯的存储、生产再加工都有着极大的作用,直接决定着马铃薯质量的好坏,而我国现有的马铃薯收获机械多为分段收获机械、半机械化收获机械,以及中、小型的马铃薯联合收获机械,机械化水平较低,仍需要人工辅助来完成整个收获过程。国内现有马铃薯联合收获机械产品类型多样,主要是依靠引进国外机械消化吸收,但由于自身的技术局限性、加工精度低,研制的马铃薯联合收获机械存在着结构性能差、稳定性低及适应性差等要求,不适宜我国现有的马铃薯的种植模式以及收获的农艺特点。因此,研制一种适宜我国马铃薯种植模式下的马铃薯联合收获机是非常必要的,对于助推马铃薯主粮化意义深远。

1 设计原理及机构

1.1 设计原理

针对我国马铃薯主产区的种植模式、农艺特点,以及国内现有的马铃薯联合收获机械收获质量差、伤薯率高、明薯率低等问题,设计了一种牵引式的马铃薯联合收获机,该机主要由主机架、牵引悬挂装置、挖掘限深装置、土薯分离装置、秧草除杂装置、升运归集装置,以及平衡装置构成,如图1所示。其一次性可以实现挖掘限深、土薯分离、输送分离、秧草除杂以及果实输送、汇集装车等多项复杂工艺作业。

1.主机架 2.牵引悬挂装置 3.挖掘限深装置 4.土薯分离装置 5.秧草除杂装置 6.升运归集装置 7.平衡装置 8.液压控制系统图1 马铃薯联合收获机整机结构图Fig.1 Structure of the potato combined harvester

该机采用多动力输出分级控制的方式为机具的正常运转作业提供动力,主要分为以下两种:一是依靠拖拉机的动力输出端通过链传动等方式为土薯分离、输送分离及秧草除杂等作业过程提供动力来源;二是依靠拖拉机的液压输出系统为挖掘限深装置、升运归集装置及平衡装置提供动力来源,有效避免了功率的消耗与浪费。

1.2 工作原理

工作前,先通过液压控制调节阀将升运归集装置展开到一定角度与位置。工作时,挖掘铲以一定的入土角度挖掘入土,入土角度根据实际作业要求手动进行调整。首先通过镇压限深辊的压实作用,由挖掘铲从土壤里挖出薯块,两侧的切草盘对位于垄内外的马铃薯茎秆或杂草进行分割;薯块经土薯分离装置继续向后输送,在输送的过程中进行土薯的输送分离,进而实现漏土作业。秧草除杂装置的作业主要依靠后部的正反装橡胶滚子及除杂机构,薯块通过后铺的栅条落入位于机械后部的升运归集装置;升运归集装置由3级带式输送机构组成,通过调节此装置的位置精确控制落薯的高度和位置。作业的过程中,可根据实际作业条件或者作业要求进行调节位于机具右侧的平衡装置,调节机具的重心,避免因机具的重心左右偏移而造成的安全事故,使机具作业更加安全、稳定、可靠。该机械外形美观、结构紧凑、布局合理且工作效率高,可用于在我国的马铃薯主要种植区域大面积推广普及与应用。

2 主要结构设计及参数

牵引式马铃薯联合收获机的主要技术参数如表1所示。

表1 牵引式马铃薯联合收获机的主要技术参数Table 1 Technical parameters of potato combine havesters

2.1 挖掘限深装置

挖掘是进行收获作业的第一步,挖掘限深装置由挖掘铲、镇压限深辊及液压提升机构组成,置于收获机前端。刀铲采用固定式组合刀铲,能一次性完成两垄马铃薯的联合收获,作业采用对行进行收获,动力通过液压缸实现前段挖掘铲刀的提升与放下。挖掘限深装置的液压提升机构的增加,便于控制作业时的深度及非工作状态时的行走与移动,结构简单,操作灵活。

2.2 土薯分离装置

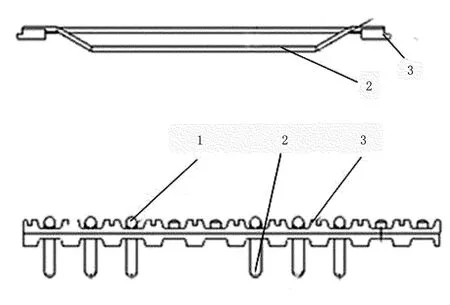

土薯分离装置的结构设计既要保证马铃薯向后输送的效率以及土薯分离的程度大小,还要将马铃薯的破皮损伤程度降到最低。这一装置设计的难题就是土薯的分离效果的好坏与伤薯率的高低不能保持统一。土薯分离效果好的装置,必然会对马铃薯薯块造成不同程度的机械损伤,而对薯块机械损伤小的机构或装置,则土薯分离的质量又不好。另一个关键问题就是向上输送的效果差。本次设计的直线栅条与折转栅条的组合式输送链排与振动机构的组合作用则有效解决了马铃薯向上输送困难的问题。组合栅条式输送链排如图2所示。

1.直线式栅条 2.折线式栅条 3.皮带图2 组合式栅条土薯分离装置示意图Fig2 The schematic diagram of combined grid strip tuber separation unit

2.3 平衡装置

马铃薯联合收获机的外型庞大,特别是处于工作状态时,升运归集装置的3级升运机构的展开幅度较大,高度约3m,宽度约7m,加上薯块输送过程中产生的流动负荷,联合收获机的升运集装置的工作负荷大大增加,使马铃薯联合收获机的重心产生一定幅度的左右偏移,机具的稳定性会大大降低,安全性也会有所下降。平衡装置的结构设计就是针对机具存在的这一缺陷进行研制开发的,能够有效地解决机具重心偏移的问题,增加机具的稳定性与安全性。平衡装置是在基于液压传动的基本原理的基础上进行开发设计的,结构简单,具体措施是将右侧的地轮支撑改为一定缸径的油缸,通过液压控制调节阀根据实际作业时机具重心的偏移程度调节液压缸的伸缩量,使机具的重心偏移程度始终保持在安全的范围内。平衡装置的结构设计及使用大大增加了马铃薯联合收获机的稳定性与安全性。

2.4 升运归集装置

马铃薯联合收获机大都采用链传动的方式实现动力传输,链传动虽具有传动平稳牢固、可靠性强等优点,但传动过程太过复杂,本次设计采用液压马达驱动的方式带动3级升运机构的正常运转作业,结构简单,原理清晰,比较容易实现。

升运归集装置,由液压缸控制折叠、展开的3级升运机构组成,如图3所示。

图3 升运归集装置结构示意图Fig.3 The schematic diagram of the structure of the hoisting and transporting collection device

3级升运机构的正常运转由拖拉机自身所具备的液压输出系统单独驱动液压马达来实现。在基于液压传动的基本原理的基础上来进行研发设计的3级升运机构的自重较大,加上正常运转作业时的工作负荷,且折叠与展开幅度也较难以掌控,所以升运归集装置的设计采用了基于液压传动与电子感应反馈相结合的自动化控制技术,需要液压缸缸径与精确的流量计算才能够实现其灵活折叠与张开。由于拖拉机的液压输出端口的个数有限,不足以用来实现马铃薯联合收获机的诸多功能与作业过程,所以在拖拉机液压输出端口连接了一个液压分配调压控制器,使各油路分支的液压油管与相应的液压缸连接,通过液压调节阀控制升运机构的张开与复位的程度。

如图4所示:拖拉机液压输出端与控制手柄间设有溢流阀,以保证供油充足,同时起保护作用。上侧的两个液压缸控制升运机构的伸缩,并在供回油的油管间设有单向节流阀,防止升运机构在工作时快速提升与回落;下侧的液压缸则是通过重力实现复位。

图4 马铃薯联合收获机液压系统示意图Fig4 The schematic diagram of the hydraulic system of the potato combined harvester

图4液压马达的液压油路图中设置有溢流阀起到保护作用,且设有调速阀,可以根据实际作业要求控制升运机构输送的快慢。驱动轮结构设计如图5所示。

1.驱动轮主板 2.焊接套 3.驱动焊接齿 4.焊接附板图5 驱动轮结构设计图Fig.5 The design of the drive wheel structure

马铃薯联合收获机的流量-压力输出曲线,如图6所示。由图6可以看出:输送带传动作业时,马达流量输出比较平稳,升运速度比较均匀。

图6 流量-压力曲线Fig.6 The flow pressure curve

3 田间试验分析

3.1 试验条件

试验设备主要包括土壤硬度测量仪、土壤水分测量仪、米尺、秒表、电子秤、数字式高精度转速表、拖拉机1台(东方红1304)及马铃薯联合收获机样机。

田间试验条件主要包括土壤硬度、含水量、马铃薯种植模式、生长特性等,对明薯率、伤薯率、破皮率等衡量指标造成较大影响。试验以种植的品种为荷兰土豆为研究对象,种植模式为垄作,土壤硬度为103kPa,土壤含水量6.05%,株距20cm,行距80cm。

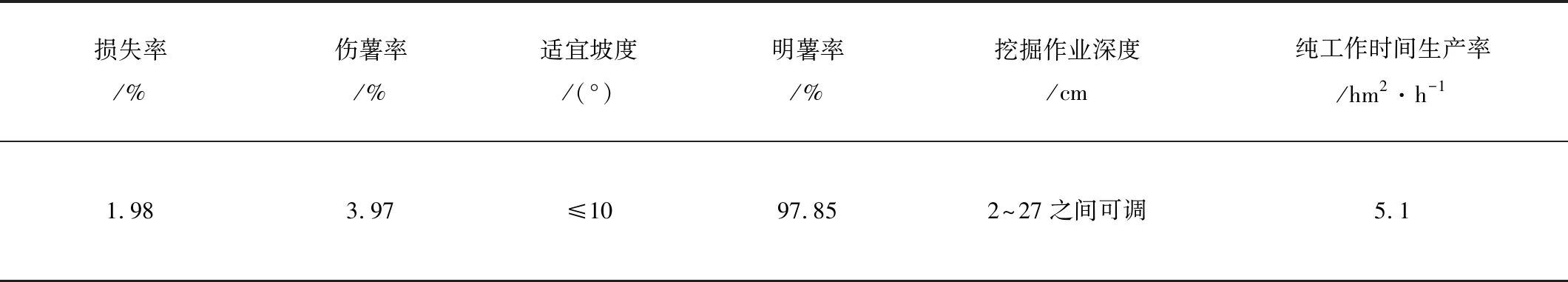

表2 马铃薯联合收获机的试验数据指标Table 2 Test data index of potato joint reaper

3.2 试验结果

在山东省青岛市胶州市胶莱镇大赵家村试验示范基地按照NY/T 1130-2006《马铃薯收获机械》的有关标准和试验方法进行了田间试验,试验田环境良好,地势平坦,土壤湿度、硬度适中,配套动力为东方红1304。试验时先对马铃薯的薯秧进行杀秧作业,为减少薯秧、杂草等对马铃薯收获质量的影响,在收获前1周进行杀秧作业。样机试验效果良好,各项性能指标均符合行业标准,如表2所示。

3.3 存在问题

1)设计的马铃薯联合收获虽能基本完成整个收获作业过程,但由于自身技术的局限性及加工精度低,个别零部件件虽能满足作业需求,但可靠性较低、实用性较差,需作出进一步的设计改善,增加机具的可靠性、实用性。

2)设计的马铃薯联合收获机能完成联合收获作业,没有出现薯土掺杂的现象;但在考虑到马铃薯收获质量的情况下,可能会因土壤因素等条件的制约,输送带会对马铃薯收获质量产生影响,将进行优化设计,增加漏土作业功能,进一步提升收货质量。

3)马铃薯联合收获机整体结构较庞大,需要配套大型动力拖拉机(匹配液压油路输出)牵引作业,可以考虑在不影响作业质量的前提下,将其进行结构的优化设计。

4 结论

1)研制了一种牵引式两垄四行马铃薯联合收获机,可一次性完成挖掘限深、土薯分离、秧草除杂、果实输送汇集装车等多项工艺联合作业。

2)升运归集装置采用基于电子感应反馈与液压控制技术的集成,智能化程度高。采用单独的液压马达驱动,有效避免了功率浪费,安全、可靠。前段机架可升起与放下,操作灵活,可满足不同农艺作业要求。

3)平衡装置采用液压驱动,能够增加机具的稳定性;土薯分离装置采用组合式栅条输送链排,提高了薯块向后输送的效率,更好地实现了漏土作业,大大提高了工作效率。

4)田间试验表明:该机作业效果良好,能够较好地完成马铃薯的联合收获作业,各项技术性能指标满足农艺要求与行业标准。

———2020 款中农博远玉米收获机值得期待