CRTSII型板离缝检测装置结构方案设计

竺 箐 中国铁路上海局集团有限公司科研所

1 引言

高速铁路CRTSII型板式无砟轨道由钢轨、弹性不分开式扣件、轨道板、水泥沥青砂浆填充层、连续底座板(桥上)/支承层(路基上)、滑动层(桥上)、侧向挡块(桥上)等部分组成。由于施工阶段灌注不饱满、下部基础沉降、砂浆自身收缩加之轨道受到不均匀载荷等因素的影响,引起砂浆层出现不规则离缝或开裂。离缝进一步发展就会产生裂缝、胀板等问题,影响车辆运营,严重时更会危及行车安全。离缝的产生多发于夏季高温时段,而在该时段,传统的人工的巡道检查线路状态的方式很难满足现场的实际需求。因此,提出设计一套能够搭载在轨道车或者探伤车上的离缝检测装置,用来降低人工劳动强度并且提高检测效率。本文根据GTC-80钢轨探伤车车底空间的布局,设计了对应的离缝检测装置。

2 结构设计

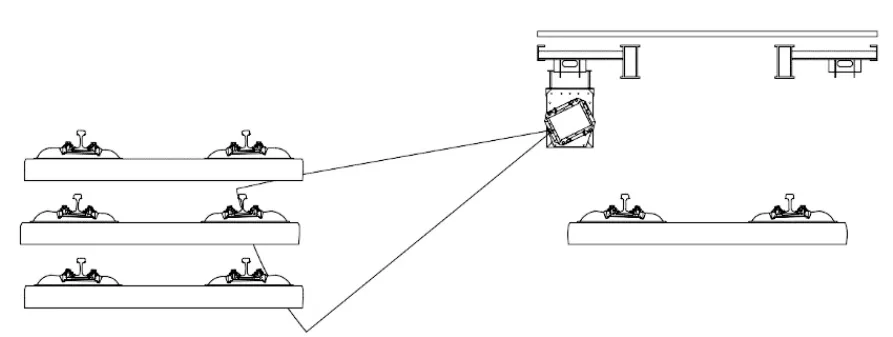

图1为离缝检测装置的结构原理图,离缝检测装置安装在探伤车上,通过探伤车的运行来检测相邻线路砂浆层的状态。由于探伤车运行轨迹有上行和下行之分,因此需要在探伤车的两侧都安装离缝检测装置,每次探伤车出车之前,根据行车线路的上下行,选择一侧的检测装置进行检测工作。由于相邻线路在弯道会出现坡度产生高度差,左右弯道可能同时出现在一条线路上,因此检测装置的检测范围应当尽可能将这些不同高度差的砂浆层都覆盖进去。图1中的左侧有三套轨道,分别表示了左弯道最大高度差、直线和右弯道最大高度差的情况,在检测范围已知的情况下,通过在Auto-CAD中的摆放,确定了离缝检测装置在探伤车上摆放的水平距离和垂直距离。

图1 离缝检测装置的结构原理图

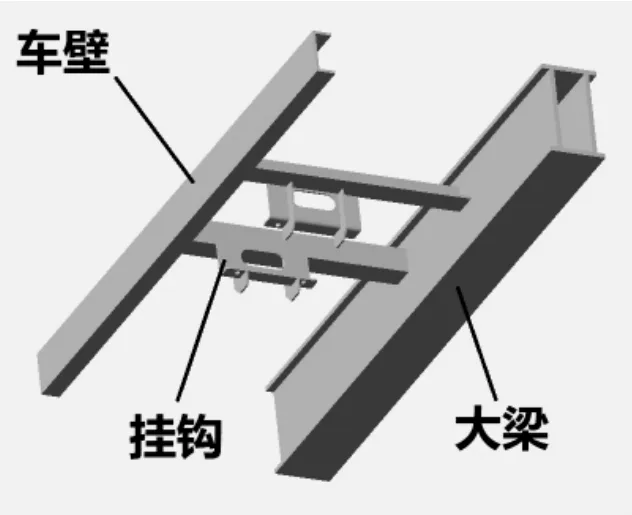

图2为GTC-80钢轨探伤车车底空间简化模型图,通过现场的观察和测量,决定利用探伤车车底先前焊接的挂钩来安装离缝检测设备。挂钩左右各一对,检测装置通过与挂钩的连接来达到固定的效果。

图2 钢轨探伤车车底空间简化模型图

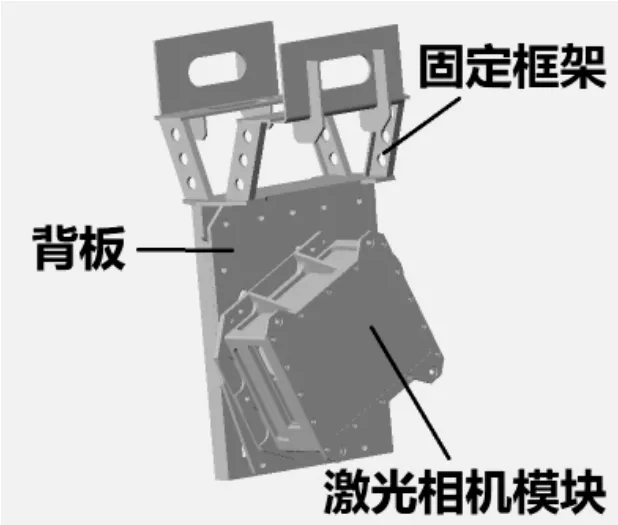

图3 单个离缝检测装置结构模型图

图3为单个离缝检测装置结构模型图。从图中可见,离缝检测装置主要由激光相机模块、背板和固定框架组成。

激光相机模块由激光相机盒以及盒内放置的线阵列相机和线激光发射器组成,由于线阵列相机和线激光发射器属于标准化的产品,因此只能根据其尺寸大小设计对应的激光相机盒,除了要容纳相机和激光之外,相机盒还要满足重量轻、强度足够、拆装方便、密封性良好以及美观等要求。

背板用来固定激光相机模块,激光相机盒底部有一圈围边,围边上开有螺栓孔,背板上开有腰型孔,螺栓通过螺栓孔和腰型孔将激光相机模块紧固在背板上。考虑到现场测量的误差以及加工制造的误差,腰型孔带有一些弧度,这样在安装完成之后,如果发现实际行车过程中拍摄到的砂浆层位置有偏差,还可以对激光相机模块的拍摄角度进行微调。背板也需要满足重量轻、强度足够、拆装方便等要求。

固定框架用来固定背板,并且和探伤车上的挂钩进行连接。由于挂钩先前安装的是其他大尺寸的设备,因此其内侧间距较大。因为激光相机模块安装的垂直距离需要接近轨面,考虑到结构的强度和整体的造型,所以选择将固定框架设计成Y型结构。

3 模型的建立和前处理

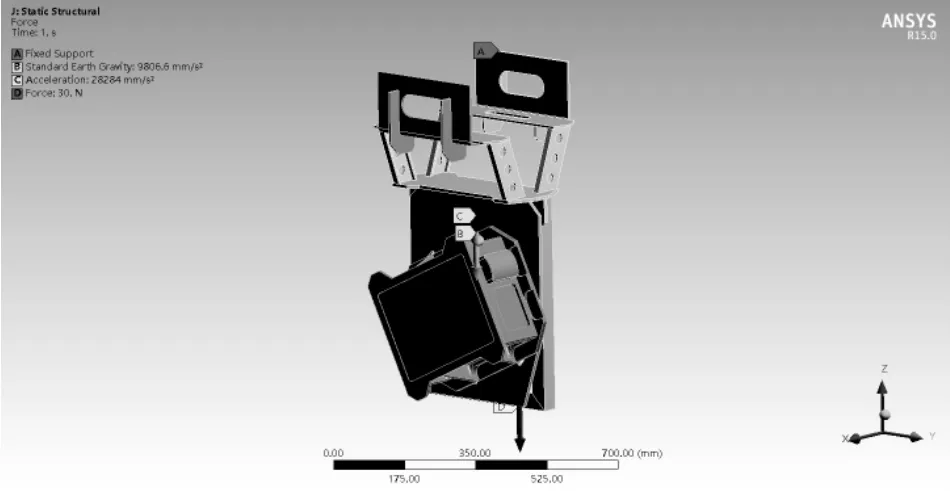

通过CREO建立离缝检测装置的结构模型,将其保存成STP格式,导入到ANSYS中进行有限元仿真模拟。为了减少有限元模型的计算量,考虑对检测装置的结构模型进行适当的简化,去除各零部件上的小倒棱和小圆角。填充各个部件上的小孔。为模型附加材料属性,挂钩选择结构钢材质,激光相机模块即激光相机盒、相机、激光和密封模块选择铝合金材质,背板选择铝合金材质,固定框架选择结构钢材质,附加完成后可知包含挂钩的单个离缝检测装置重量约为48 kg,由于在建模时忽略了线缆和紧固件,因此还需将它们的总重量作为载荷施加到背板上,本文取其总重量为3 kg。在探伤车运行的过程中,不同的路面状况会对检测装置产生不同的冲击,本文选取同时受到横向和纵向2 g的加速度来进行计算。GTC-80钢轨探伤车最高时速为80 km/h,取该时速来计算空气阻力。挂钩上端面为焊接面,焊接在探伤车上,选取该面作为整个离缝检测装置的固定端,添加固定约束。对模型施加约束、载荷、加速度并进行自动网格划分,见图4。

图4 前处理完成模型图

4 计算与分析

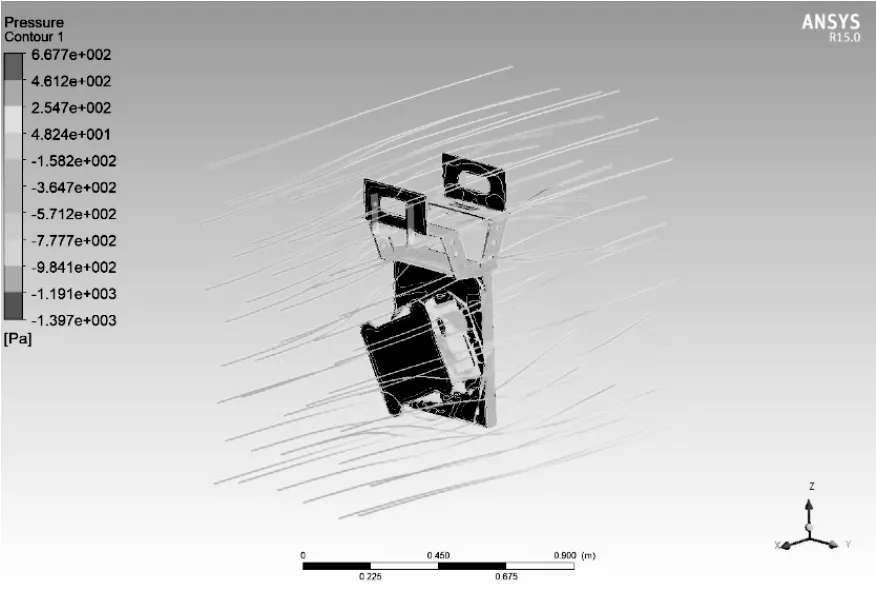

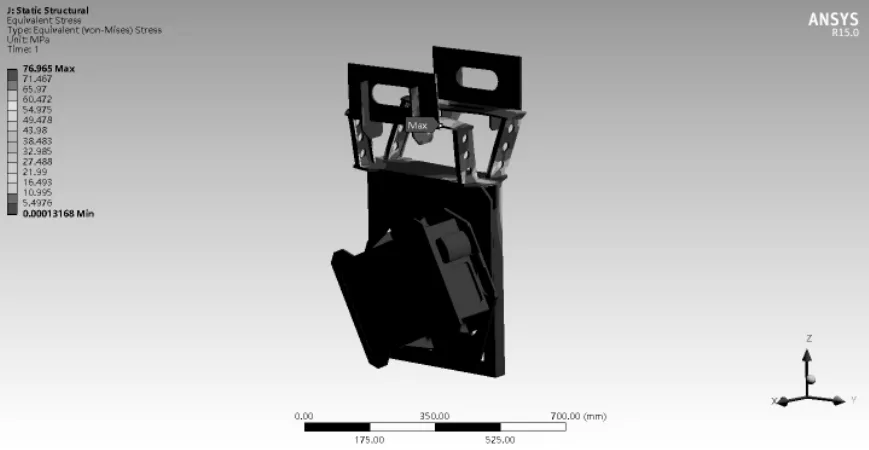

利用ANSYS的流体分析模块计算探伤车运行过程中空气阻力对离缝检测装置的影响,从图5的计算结果中可知,在80 km/h的速度下,空气阻力主要作用在激光相机盒盖、背板和挂钩上。检测装置承受的最大风压为667.7 Pa。将该计算结果作为载荷添加到整个检测装置上,通过静力学分析模块计算探伤车运行过程中检测装置的受力和变形情况。检测装置的应力云图和应变云图分别为图6和图7。从图6可知,挂钩的弯角处受力最大,所受应力最大值为76.81 MPa,由于选用的结构钢为Q345,其屈服极限为345 MPa,远大于挂钩上所受的最大应力值,因此整个离缝检测装置的强度是可靠的。从图7可知,固定框架底部产生最大应变,最大变形量约为0.85 mm,变形量非常小,说明整个装置在工作过程中能够保持稳定。

图5 流场分析应力云图

图6 结构分析应力云图

图7 结构分析应变云图

5 结束语

通过CREO建模和ANSYS仿真模拟,为GTC-80钢轨探伤车设计了一套离缝检测装置。该套检装置已经安装完成,在一年多的试用过程中,装置工作稳定,说明设计的结构具有可靠性。该设计方案也可以为其他型号轨道车和探伤车安装离缝检测设备提供参考依据。