HXN5型机车活塞组件连接螺栓断裂的分析

郑敦洋 中国铁路上海局集团有限公司合肥机务段

1 概述

HXN5型机车的16个动力组是柴油机运动件的重要组成部分,而活塞组件是整个动力组做功的关键部件,它一方面与气缸套组成燃烧容积,配合形成合理的压缩比,给高温燃气提供充分的燃烧空间;另一方面又承受着高温燃气的膨胀做功压力,带动连杆组做往复循环直线运动,将热能转化为机械能向外输送。

追踪分析我段发生的几起HXN5型机车柴油机大破故障,发现活塞连接螺栓断裂是造成事故的直接原因。在整个活塞组件中,活塞头与活塞体通过四根高强度连接螺栓连接成一体,螺栓的质量好坏是整个柴油机工作性能的重要保证。一旦螺栓发生断裂,则该缸运动系统的平衡打破,活塞头与活塞体易发生分离,造成柴油机大破。

通过对断裂的螺栓进行深入分析,找出了造成螺栓断裂的原因有自身材质不过关、组装不合格及油质的清洁度不达标等。

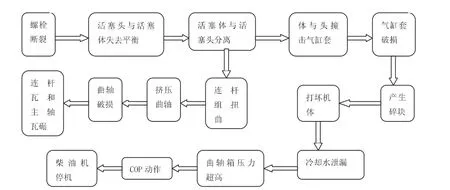

活塞组连接螺栓断裂后造成柴油机大破的过程见图1。

图1 活塞组连接螺栓断裂后造成柴油机大破的过程

2 连接螺栓断裂原因

2.1 自身材质原因

活塞组件主要由活塞头、活塞体、活塞裙、活塞销和活塞环等组成,活塞头与活塞体之间以高强度螺栓紧固,活塞销置于活塞体和活塞裙的活塞销孔里,属浮动式活塞销,在活塞裙的活塞销孔两侧装有挡圈,用于限制活塞销的轴向串动。活塞顶为浅W形状,与喷油器的多孔喷嘴所喷射的油束相配合,使气缸内的空气与燃油充分接触和燃烧。

在柴油机的活塞连杆组作功过程中,活塞头与活塞体的连接螺栓受到活塞顶的高温高压热负荷、活塞销的机械压力和拉力以及活塞的惯性力等复合力的作用,另外活塞销座顶平面与活塞顶下部环形平面之间,虽然由于螺栓的紧固而密贴配合,但燃气压力会引起二者间的相对滑动,导致活塞销支承面的微振磨损。

同时在热负荷作用下,环形接触面内侧会翘曲脱开而产生楔形缝隙又加大了联接螺栓的剪切力。如果螺栓的材质达不到要求,在长期的热负荷作用下,螺栓易产生疲劳,应力集中在螺栓的薄弱处产生裂纹,在活塞运动过程中,受高温及交变应力的冲击,裂纹扩大最终断裂,活塞螺栓断裂后在长时间的高频率运动中使活塞体与活塞头完全脱离,脱离的活塞头与活塞体不断撞击活塞裙和缸套使活塞裙和缸套破碎,活塞裙破碎后使活塞销在安装座失去控制,活塞销不断来回冲击使卡簧扭曲,活塞销串出脱落,连杆在运动过程中产生扭曲在大小端过渡处发生断裂,最终可能打坏机体造成大破。

例:2016年9月27日 HXN5-0300机车L3缸活塞连杆组破损造成柴油机大破。

外观检查机车,发现机车水箱无水,柴油机左3、右3防爆阀打开,左3连杆断裂,活塞碎,连杆瓦盖紧固螺栓断裂,曲轴拉伤,连杆瓦碾。

分析认为:可能是左3缸活塞体与活塞头的四根连接螺栓存在缺陷,在活塞的运动过程中有一根连接螺栓断裂造成活塞头与活塞体产生位移,在长时间的高频率运动中拉断其它三根连接螺栓,使活塞体与活塞头完全脱离,脱离的活塞头与活塞体不断撞击缸套使缸套破碎,另在撞击过程中使活塞销卡簧断裂,活塞销串出从曲轴箱盖安装孔处飞出,同时在活塞撞击运动过程中,连杆产生扭曲变形而发生断裂,连杆小端从右3缸曲轴箱盖安装孔处甩出。

连杆在扭曲和断裂过程中,使连杆瓦的润滑油外泄,连杆瓦得不到润滑产生挤压碾成刀片状碾片并不断啃压曲轴造成曲轴产生损伤,连杆在扭曲过程中造成瓦盖连接螺栓切断,瓦盖脱落。

2.2 组装原因

活塞体由球墨铸铁制成,主要用于支撑活塞头与活塞销。球墨铸铁活塞体相对铝活塞体,一是其重量相对较大,二是其活塞销孔可承受更高的压比,因而对螺栓的组装要求也会更高。

按工艺螺栓拧紧要求:螺纹和螺栓安装面涂适量莫尼卡润滑剂G-n-plus或莫尼卡(MOLYKOTE)润滑剂。按对角线顺序拧紧螺栓至40 nm。完全松开所有螺栓。按对角线顺序再次拧紧螺栓至15 nm。再将螺栓拧转90°±1°(参考扭矩为55 nm±15 nm),4根螺栓拧紧扭矩差不大于10 nm。

控制检查:

当施以35Nm的拧紧力矩时,螺栓不得转动。

要求组装后的螺栓的预应力为42 kN。

当某一个螺栓的紧固力矩达不到要求或4个螺栓的紧固力矩不一致时,螺栓所受到的拉力和热应力也不一致,螺栓的运动平衡将会破坏。活塞连杆组在运动过程中活塞头与活塞体将会产生微量蠕动,由于螺栓受到的应力不一致,蠕动量也会发生偏差,长时间的微量蠕动偏差达到极限时将破坏平衡发生质变。

偏差大的螺栓将会发生裂纹,裂纹扩大后拉断螺栓使活塞组平衡破坏,造成活塞头与活塞体分离,活塞体与连杆组在往复运动中冲击活塞头,活塞头冲击气缸盖底面。使气阀受损卡滞,气缸内运动件破损。而活塞体与连杆组在向下的运动过程中由于失去平衡产生巨大的冲击,使气缸套破损,连杆组产生扭曲而断裂。活塞与连杆裂块不断打击机体其它部位造成机车大破。

例:2016年11月5日 HXN5-0288机车L7缸活塞连杆组破损造成柴油机大破。

外观检查柴油机左7缸曲轴箱盖打开,左7缸连杆在大端与小端过渡处断裂,曲轴上有轻微拉伤、磨损,连杆瓦状态良好,连杆大端连接螺栓紧固,螺栓头处磨损。活塞破损,活塞头卡在机体内顶端,活塞体与活塞裙部破裂成大量碎块,活塞销卡簧弯曲变形,活塞销表面磨损,油堵正常,活塞头与活塞体四根连接螺栓断裂,其中有2根从丝扣处断裂,1根完整但有拉伸现象,另1根找不到。机体处与凸轮轴连接处破损,内侧有破损,水腔、油腔处未发现明显破损。缸套严重破损成大量碎块。R7缸处连杆与活塞裙部有轻微破损。

分析认为:此起故障是由于柴油机左7缸活塞体与活塞顶4根连接螺栓断裂,活塞顶安装螺栓断裂后在长时间的高频率运动中使活塞体与活塞头完全脱离,脱离的活塞顶与活塞体不断撞击活塞裙和缸套使活塞裙和缸套破碎,活塞裙破碎后使活塞销在安装座失去控制,活塞销不断来回冲击使卡簧扭曲,活塞销串出脱落,连杆在运动过程中产生扭曲在大小端过渡处发生断裂。破碎的各种碎块冲击机体和R7缸运动件,使机体和R7缸运动件发生破损同时,活塞、缸套破损以后,燃烧室高压燃气窜入曲轴箱,导致曲轴箱压力升高,COP动作,造成柴油机停机。

后经厂家协议,吊修其它15个缸的活塞连杆组检查活塞头与活塞体的连接螺栓状态,发现有几个连接螺栓的紧固力矩不符合要求,所以总结是由于活塞连接螺栓的组装原因不当造成机车大破。

2.3 油质原因

在活塞组件中,活塞体上部与活塞头下部共同形成中间和外围两个冷却油腔,由连杆来的润滑油经活塞销孔里的油孔进入外围油腔,用于冷却活塞环槽和活塞顶。

另外,通过活塞体上的横向油孔进入中间油腔,去冷却活塞顶中部。油腔紧靠活塞环槽,可以有效地降低活塞环和环槽的工作温度,从而减小活塞环及环槽的磨损,避免活塞环弹性松弛和粘结等故障的产生。

在外围油腔,活塞体和活塞头之间用橡胶圈密封。活塞头内腔的外周是一个环形冷却油腔,油腔的外周还设有许多油孔通向活塞顶内壁,压力油经上述油腔和油孔去冷却活塞环槽和活塞顶。冷却油腔内设置的向上斜油孔,可有效冷却活塞头的顶部和上部圆柱面,避免顶部过热而出现裂纹和由于圆柱面受热膨胀而产生抱缸故障。

活塞头内腔中央与活塞体顶面形成一个较大冷却油腔和冷却表面,用进入此油腔的油去冷却活塞顶中部。环形油腔与中部油腔之间有一个环形凸台,它上面设有螺纹孔和定位销孔,通过螺栓和垫圈把活塞头与活塞体连接起来,活塞体与活塞头之间用定位销定位。

当工作油油质发生变化时,进入到油腔的工作油在高温作用下形成的油膜达不到要求,不能有效地对活塞顶和活塞体进行冷却,使各部的受热不均匀,热量散发慢,应力增加,螺栓又是整个活塞组件中关键环节,所受到的交变应力本身较大,再加上额外增加的其它应力使疲劳强度增大,螺栓疲劳到极限时发生裂纹拉断螺栓造成大破。

另外如果工作油中含有细微杂质,杂质随着工作油进入各油腔,一是加剧油腔内壁的磨损,使杂质含量更加增多,二是杂质积累到一定程度时会阻碍油路的畅通,使工作油不能正常循环流动,冷却效果下降。活塞组的热量不能及时散发,热应力急剧增加。而杂质一旦进入螺栓的螺纹孔径中,会粘附在螺纹孔内,使螺栓的丝扣部分与螺纹孔接触面积减少,在螺栓紧固过程中螺栓的螺纹部分受到挤压,螺栓发生变形,降低了螺栓的强度,长期在高负荷运动中使螺栓发生拉伸变形剪切,剪切后造成顶裙分离柴油机大破。

3 结束语

在前期HXN5型机车发生的柴油机大破中,我们认真检查分析,总结了活塞组故障造成柴油机大破的原因,并制定对应措施投入实践,如与厂家建议用高质量的螺栓、制定科学的作业指导书等。通过实践验证,目前我段HXN5型机车在柴油机问题上出现的故障次数大幅降低。