HACCP系统在曲霉型豆豉生产中的应用

甘如钰,汪学荣

(西南大学动物科学学院,重庆 402460)

0 引言

HACCP即危害分析关键控制点,是由危害分析及关键控制点2个部分组成的一个系统管理模式[1]。是一个保障食品安全的预防性管理系统。其通过对产品的生产过程进行危害分析,确定其过程中对产品品质有影响的关键控制点,然后根据关键控制点,指出其中可能存在的问题,最后根据分析结果制定有效的预防控制措施,从而保证产品的品质。

豆豉是我国传统的发酵食品,由于豆豉有着丰富的营养和独特的风味,深受人们喜爱。按制曲时参与的微生物不同,豆豉可分为毛霉型、曲霉型、根霉型和细菌型等[2-3]。曲霉型豆豉是利用曲霉进行发酵的传统发酵豆制品。然而,目前豆豉存在产品品质不稳定和安全性问题,不能满足消费者日益提高的食品安全要求[4]。因此,将HACCP系统应用到曲霉型豆豉的生产过程中的品质控制,分析出并控制潜在危害,将生产过程中的危害因素降低,从而使产品品质得以提高,安全性得以保障。以期为豆豉的实际生产提供有益借鉴。

1 曲霉型豆豉生产工艺流程及操作要点

1.1 曲霉型豆豉生产工艺流程

1.2 曲霉型豆豉生产操作要点

1.2.1 原料的挑选

对原材料进行筛选。选用无霉变、无虫蛀、颗粒饱满的大豆,严格控制黄曲霉、重金属、农药等有害物质的残留[5]。

1.2.2 浸泡

反复清洗大豆,去除表面泥土、沙粒等杂质,加入适量清水浸泡,控制浸泡水温和时间,浸泡水温以20~25℃为宜,温度越高,固形物损失会越多,夏季通常浸泡4~6 h,冬季通常浸泡10~12 h。

1.2.3 蒸料

蒸料目前有3种方法,分别为常压、蒸汽常压、蒸汽加压蒸煮。常压通常在上汽后蒸煮2~4 h,高压通常在0.15 MPa的压力下保持30 min,使豆粒全部熟透,无生心,又酥又软但颗粒不烂[5-6]。

1.2.4 制曲

制曲是整个生产操作过程中至关重要的环节,制曲的品质直接影响发酵的好坏。在制曲过程中必须严格控制制曲温度、制曲时间、制曲湿度和接种量[7]。

1.2.5 拌和

为提高豆豉的风味,通常加入一定量的食盐等调料进行拌料。拌料时,需保持操作设备和环境的安全卫生,拌和均匀。

1.2.6 发酵

豆豉独特的风味,受原料、制曲和后发酵的影响。后发酵过程中产生各种酶系[8],形成大量风味物质。

2 曲霉型豆豉生产过程中的危害分析

曲霉型豆豉在加工过程中主要存在3种危害,包括生物性危害、物理性危害和化学性危害[9]。物理性危害主要包括原料收购时混入的泥土、石头等杂质;加工过程中操作人员带入的毛发、皮屑等。化学性危害主要包括原料中重金属、农药残留超标;包装袋上油墨、塑化剂等化学物质残留。生物性危害是最主要的危害,在原料贮藏及运输的过程中易滋生细菌、寄生虫等,在豆豉制作过程中由于器具不洁净、空气中微生物、操作人员等易带入微生物。

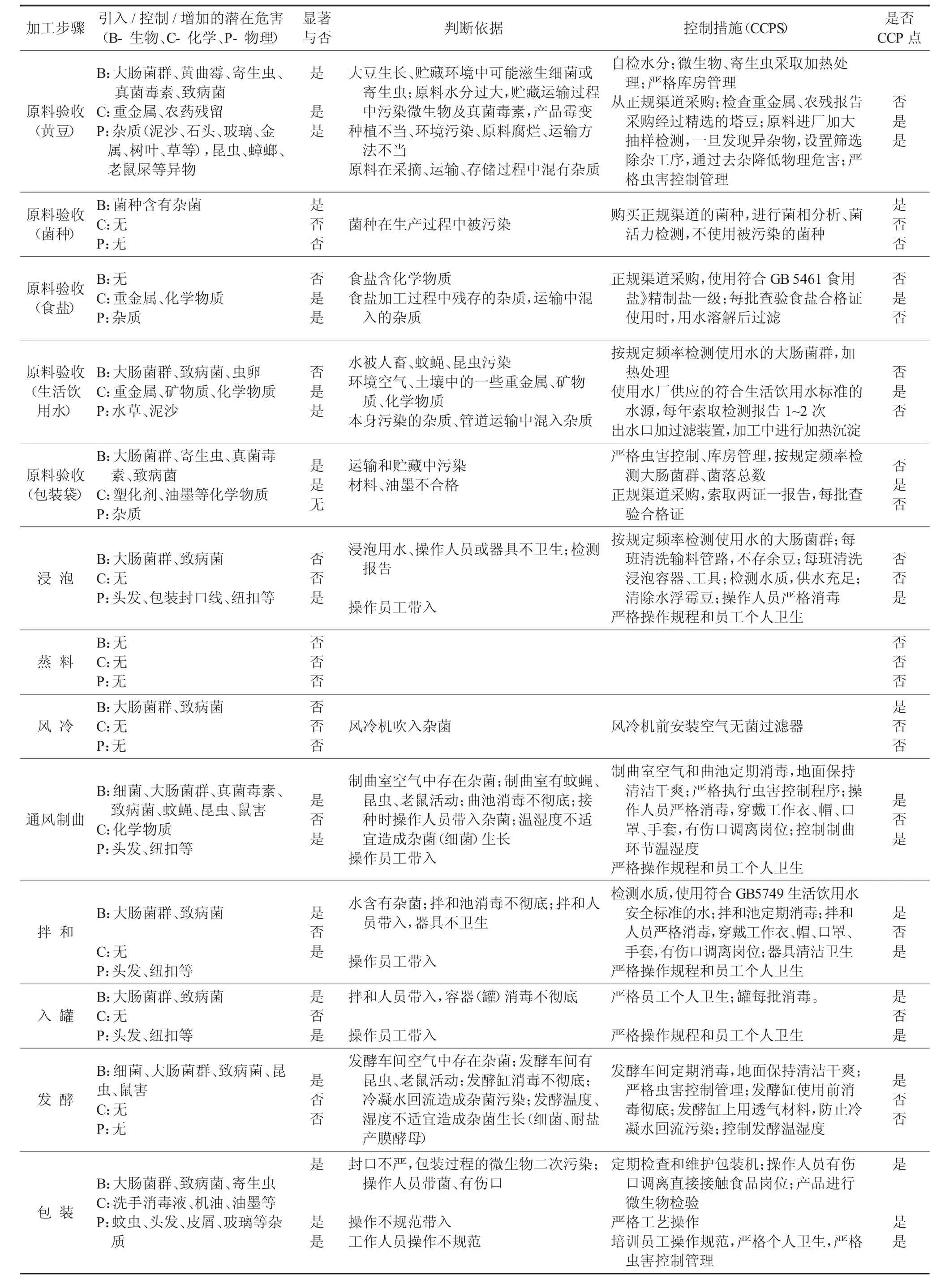

豆豉生产过程危害分析见表1。

3 确定关键控制点

由曲霉型豆豉生产过程中的危害分析可总结出,在此曲霉型豆豉的生产过程中主要危害由原料、人员、工具、设备设施、环境等因素引起,制曲、发酵过程中温度和湿度不适宜引起。因此,豆豉的关键控制点为原料控制、清洗消毒、制曲和发酵。

3.1 原料控制

大豆生长时,易受生长地域的土壤、周围环境、空气质量及种植管理水平等影响,均可造成重金属及农药残留超标。同时在运输过程中,运输方式不当、运输环境不卫生、产品堆积等原因易导致原料腐烂、霉变。所以在收购原料时,需充分了解其生长环境和种植管理水平。对所收购原料进行农药残留、重金属、黄曲霉毒素等检测,排除不合格原料。建立合格供应商名单,验收原料时索取检验报告证明,同时对运输车辆进行卫生情况检查,并对原材料抽样检验,从而保证原材料的安全卫生,控制其危害。

3.2 消毒清洗

工作过程中工作人员操作不当、器具设备不洁净均会导致细菌、致病菌的残留甚至是二次污染,按规定频率检测使用水的大肠菌群,定期清洗输料管路、容器、工具,严格规范程序和员工个人卫生,严格消毒,避免带入细菌和致病菌。因此消毒清洗为关键控制点。

3.3 制曲

制曲室空气存在杂菌、曲池消毒不彻底、操作人员操作不当等均会带入细菌、致病菌,空气、器具、工作人员均需进行严格消毒,并定期对带菌情况进行检查,避免杂菌污染。同时,制曲时严格控制曲醅温度、制曲时间,所以此为关键控制点。

3.4 发酵

发酵车间环境对发酵有较大影响,空气中含有较多杂菌,需对发酵室内空气进行消毒,按卫生标准操作程序对发酵容器进行清洗消毒,严格控制发酵温度、时间及湿度。

4 曲霉型豆豉生产HACCP计划

曲霉型豆豉生产的工艺过程中共存在4个关键控制点,因此,应制定曲霉型豆豉HACCP计划。HACCP计划表包括关键控制点、关键限值、监控程序、纠偏措施、记录、验证等。

曲霉型豆豉HACCP计划表见表2。

4.1 确定关键限值

关键限值时区分可接受与不可接受的判定值,每个关键控制点均有相对应的参数作为关键限值,这些参数可保证关键控制点是可控的[10]。这些参数包括原料安全值、细菌残留值、制曲温度和时间、发酵温度、发酵时间和湿度等。在确立关键限值时,可制定比实际关键限值更严格的操作限值,从而保证加工过程符合标准。

4.2 建立监控程序

确定监控对象、监控方法、监控频率、监控责任人,建立完整的一套监控程序,以监测每个关键控制点的情况,从而确保每个关键控制点始终可控。

4.3 纠偏措施

当监控结果显示值偏离关键限值时,必须及时采取纠偏措施[11]。对偏离产品进行处理,对偏离原因进行全面分析,并在加工生产过程中不断进行调整。

4.4 监控记录

监控记录主要包括原材料检验、入场验收记录,员工手检、工器具及环境细菌、大肠菌群检验记录,生产车间及环境清洁、消毒,审核品温记录,抽检菌相分析记录,产品检验记录,纠偏记录,检测设备校准、维修记录、检定记录,审核记录。

4.5 建立验证程序

制定审核验证程序,相关人员在运行中对关键控制点进行验证,查看是否能达到预期效果,验证程序形成记录存档,以便复审验证。定期进行审核,必要时应对危害分析表及HACCP计划表做出适当修改,以保证其有效进行。HACCP计划见表2。

表1 豆豉生产过程危害分析

表2 HACCP计划

5 结语

利用HACCP原理对曲霉型豆豉生产过程中的每一道工序进行危害分析,总结出曲霉型豆豉生产过程中原料控制、清洗消毒、制曲、发酵4道工序对曲霉型豆豉生产安全存在显著危害,并确定了相应的关键限制、监控程序、纠偏措施、记录等,初步建立曲霉型豆豉HACCP体系。同时应充分结合应用SSOP,GMP体系,充分发挥HACCP管理系统的优越性,从而确保食品质量安全。