铜冶炼闪速吹炼余热锅炉的改造实践

陈谢军, 邵鹏年, 王兴林

(广西金川有色金属有限公司, 广西 防城港 538002)

广西金川有色金属有限公司40万t/a矿产铜项目于2013年11月30日正式投产,主工艺采用的是闪速炉熔炼- 闪速炉吹炼- 回转卧式阳极炉精炼- 阳极板电解的流程。闪速熔炼炉和闪速吹炼炉各有1台余热锅炉,用来吸收烟气中的余热,降低烟气温度并收集烟气中的烟尘,回收金属,降低烟气中的含尘量,进而为后续工艺创造有利条件。

吹炼余热锅炉的型号为QCF40/1290- 49- 6.0,最大蒸发量49 t/h,蒸汽压力6.0 MPa,蒸汽温度276.7 ℃,循环方式为强制循环。入口烟气量为40 000 m3/h,烟气温度~1 290 ℃,排烟温度350±20 ℃。锅炉全长49.1 m,宽5.43 m,高18.8 m,分为辐射区与对流区两部分,其中辐射区从喉口部依次安装有烟气挡板、辐射管屏Ⅰ、辐射管屏Ⅱ,对流区从入口依次安装有烟气挡板、凝渣管屏Ⅰ、凝渣管屏Ⅱ、第一组对流管束、第二组对流管束、第三组对流管束、第四组对流管束,辐射区和对流区底部各有一条宽度为800 mm的刮板机作为烟灰的输送设备,刮板机箱体悬挂于锅炉底部,通过法兰螺栓连接固定。

自投产以来,由于原料性质不稳定,含铅、含砷等高杂原料的处理导致炉况控制难度加大,烟气条件恶劣,在烟气通过余热锅炉内部时锅炉烟灰黏结严重,并且焦块硬度很高,清理困难,极大地影响了系统的作业率。对此,必须要研究如何预防和减少锅炉结焦,提高清焦效率,提高锅炉对复杂烟气的适应性,保证锅炉的安全稳定运行。

1 辐射区烟气挡板及内部管屏的改造

1.1 烟气挡板

通过对每次结焦的观察,发现辐射区烟气挡板黏结最为严重,尤其是两侧与膜式水冷壁的夹缝处,对烟气挡板的结构分析论证后,发现烟气挡板与两侧膜式壁的间距过小(宽164 mm),烟灰由于两侧都有着力点,容易形成堆积。于是将烟气挡板两侧管排向上各切除4 m,缺口处用U型弯头重新连接,使烟气挡板与水冷壁间距扩大为612 mm这样既能保留烟气挡板的作用,又有效的防止了烟灰的堆积黏结,具体改造见图1。

1.2 凝渣管屏

辐射区烟气挡板前部加装一组凝渣管屏,可以降低烟气温度,提前使熔融状态的烟灰凝固沉降,减少后期烟气挡板的烟灰黏结。凝渣管屏结构及安装示意图见图2。

1.3 对流管束拆除

辐射区加装凝渣管屏后,锅炉蒸发量增大,对流区出口烟气温度从380 ℃下降到360 ℃,温度下降约20 ℃,对流区底部及电收尘器内部温度降低,烟灰发潮,形成酸泥,对锅炉护板及收尘器内部腐蚀加剧,为此将对流区第二组对流管束拆除,以保证烟气温度满足工艺要求。

图1 辐射区烟气挡板结构

图2 凝渣管屏结构

1.4 运行效果

通过上述改造,吹炼余热锅炉辐射区烟气挡板周围的烟灰结焦情况得到了明显改善,烟灰在锅炉膜式壁折角处黏结形成柱状的情况消失,输灰口堵焦块的情况明显减少。但在凝渣管屏处烟灰大量黏结掉落,使烟灰掉落比较集中,增大了下部格栅的堵塞几率,使清灰打焦频次加大,同时也增加了刮板的运转负荷。

2 改造后数据分析及效果

根据炉况反应及炉体设计,烟气中烟灰由熔融状态凝固的温度在650 ℃,为了准确掌握锅炉内部烟气的温度变化情况,为锅炉内部改造提供数据支持,在锅炉两侧各层关键部位膜式壁鳍片处开孔,加装热电偶,通过测量获得了改造前后整个锅炉内部温度场的分布,结合锅炉结构,分析其中温度变化趋势后得到图3。从图3看出,改造前:

1)辐射区入口温度从800 ℃下降到756 ℃,通过的距离为9.5 m,因为此处没有管屏等结构,仅靠膜式壁吸收烟气热量,则每米温度下降4.6 ℃,考虑到温差越大,传热越快,辐射区整体取平均值,如果仅有膜式壁,烟气每通过1 m,温度下降约4 ℃。

2)辐射管屏Ⅰ前烟气温度为679 ℃,辐射管屏Ⅱ后烟气温度为609 ℃,温度下降70 ℃,两测点之间的距离为9.4 m,膜式壁的温降为9.4×4=37 ℃,则每组辐射管屏可以使烟气温度下降约16.5 ℃。

根据以上分析,对余热锅炉进行了如下改造。

2.1 拆除凝渣管屏及烟气挡板

1)温度变化。凝渣管屏前烟气温度为756 ℃,拆除凝渣管屏和烟气挡板,距离增加了约6.5 m,温度下降6.5×4=26 ℃,到第一组辐射管屏前烟气的温度为730 ℃(比拆除前同一位置温度升高约57 ℃),第二组辐射管屏前烟气温度为730-16.5-2.8×4≈702 ℃,辐射区出口烟气温度为730-70=660 ℃。

2)改造后的效果。辐射区无凝渣管屏和烟气挡板,不存在烟灰黏结情况,辐射区前部第三个到第五个小炉门少量掉焦,清焦时间大幅缩短,清焦频次从每天一次改为每2~3天一次。对流区入口温度为660 ℃,与设计的650 ℃接近,所以对流区烟灰不存在黏结情况。

3)改造后不利的影响。在第一组辐射管屏处,烟气温度达730 ℃,第二组辐射管屏处烟气温度为702 ℃,均高于设计温度,烟灰一定会在这两组管屏位置结焦,且第一组辐射管屏处结焦更为严重。

烟气挡板的作用就是改变烟气流向,使烟气下移。烟气挡板拆除后,烟气流向改变,锅炉底部的温度会进一步降低,从目前的330 ℃下降到290 ℃,锅炉底部小炉门及刮板机的低温腐蚀会加剧,刮板机使用寿命降低。

2.2 拆除辐射管屏Ⅰ两侧各两组管屏

凝渣管屏前烟气温度为756 ℃,拆除凝渣管屏、烟气挡板和辐射管屏Ⅰ,距离增加了约10 m,温度下降10×4=40 ℃,则到辐射管屏Ⅱ前烟气的温度为716 ℃,经过辐射管屏Ⅱ,辐射区出口烟气温度为716-16.5-5.9×4≈676 ℃,高于熔融状态烟灰凝固点16 ℃,因此辐射管屏Ⅰ不能全部拆除,否则会引起对流区入口烟灰黏结,同时为了防止辐射管屏Ⅰ两侧因与膜式水冷壁的间距过小而积灰,形成焦块堆积,所以将辐射管屏Ⅰ两侧各拆除两组,这样既能保证对流区入口烟气温度处于650 ℃以下,也能最大可能的使辐射区内部空旷,烟尘除侧壁外再没有其他附着点,有足够的空间使烟尘温度降低,由熔融状态变为固态,受重力作用自然下落,不使它有结焦为块的可能。

2.3 对流区加装两组对流管束

为保证电收尘器的正常运行,确保其烟气入口温度在380 ℃以下,需在对流区加装两组组对流管束。

2.4 改造后效果

改造前、后吹炼余热锅炉辐射区入口及对流区出口烟气温度没有变化,辐射区出口烟气 温度升高约43 ℃,烟气挡板拆除后,辐射区内部烟气流向改变,烟气直接从顶部通过,导致辐射区底部刮板机内温度下降约90 ℃,容易形成低温腐蚀。

本次改造完成后,吹炼余热锅炉辐射区焦块明显减少,烟灰均经过沉降后通过刮板机运输,减少停料清焦时间,提升系统作业率,同时降低人员劳动强度,节约检修费用,减少爆破清焦次数,提高锅炉使用寿命。

图3 闪速吹炼余热锅炉改造前后温度场分布折线图

3 在线清焦

在吹炼炉正常生产过程中,通过提高烟道末端风机的负荷,使系统负压增大,正常保持在-150 Pa,最大提高到-500 Pa,可以正常开启锅炉人孔门进行清焦作业,此时烟气不会溢出,这样既能保证锅炉的正常运行,也能保证系统的高负荷生产。

4 机械清焦

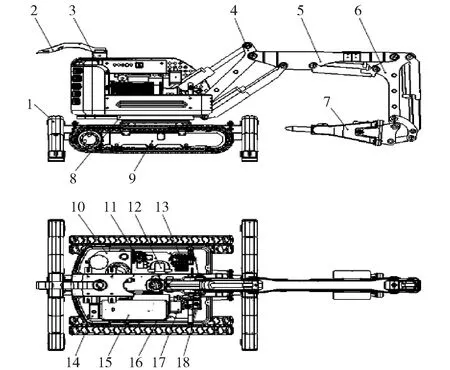

利用机器代替人工进行清焦作业,虽然破碎的设备很多,但每种设备都有特定的应用范围。在某一种场合下性能很好的破碎设备,如果换到另一种场合可能不好用。因此,针对具体情况正确地选择破碎设备很重要。破碎设备选型时需要考虑的因素是多方面的,主要有:① 破碎物料的种类;② 破碎的方法;③ 操作的难易程度;④ 破碎的效率;⑤ 设备结构、材料、尺寸、重量;⑥ 价格、使用安全性和寿命等,通过对上述问题的研究,通过网上查资料、咨询厂家等,了解了风动凿岩机、液压破碎镐、风镐、多功能拆除机器人等设备的性能后,最终选用了GTC15D型多功能拆除机器人做为机器清焦的首选工具,拆除机器人是一种电动驱动,用于高危环境下具有精细化作业能力的新型高科技装备。该设备采用小型履带运动底盘为载体,具有体积小、遥控指挥的优势,前端可以快速配置多种液压锤,可以在高温、高粉尘、易坍塌的危险区域中灵活地进行全方位遥控的破碎作业,具有环境适应性强、作业范围广、操作灵活方便、工作安全可靠等优点。履带式工程机器人结构示意图见图4。

将破拆机器人使用到锅炉清焦工作后,智能破拆机器人协助人工打焦,提高清焦效率3~5倍。

1.蛙式支腿; 2.电动控制阀; 3.护罩配重; 4.大臂; 5.二臂; 6.三臂; 7. 作业属具(SB202液压锤); 8.回转装置; 9.伸缩式行走装置; 10.液压油箱; 11.六联阀; 12.回转马达; 13.四联阀; 14.散热器; 15.电器; 16.电机; 17.齿轮箱; 18.主泵图4 履带式工程机器人结构示意图

5 结语

余热锅炉在铜冶炼系统中起到降低烟气温度,回收烟气热量,降低烟气含尘量的作用。余热锅炉的运行是否平稳直接影响铜冶炼主流程的作业率。因为有色金属冶炼工艺的特殊性,烟气的复杂性和多样性,余热锅炉面临积灰、腐蚀、磨损、漏风等相关困扰。鉴于上述情况,如何能够优化锅炉设计结构,增强对复杂烟气的适应性,减少锅炉结焦,提高铜冶炼主流程的作业率,从而降低生产成本,还需在生产实践中不断探索研究,不断改进。