某制革工业园区污水处理厂深度处理中试研究

(1.天津渤海职业技术学院,天津 300402;2.北京博力扬环保科技有限公司,北京 102209)

近年来,随着皮革制造业的迅猛发展,皮革行业已经成为我国轻工业中的支柱产业。然而,作为皮革行业,排放的大量废水,是污染严重、难处理的工业废水之一,废水成分复杂,含有大量对环境有害的物质,如盐类、氨氮、石灰、染料、蛋白质、油脂、木质素、硫化物、铬盐以及皮渣等,COD、SS含量很高,毒性强,臭味大并带有颜色,而且由于成革的生产加工过程中使用大量的化学试剂,因此制革废水很难治理。

为确保制革污水达标排放,某市采用企业初级治理、制革区集中专业治理、城市污水处理厂最后综合治理的三级治理体系。制革污水在企业内经一级预处理,降低污水中的悬浮物和COD,同时对制革液中的铬液分流,采用“加碱沉淀法”工艺回收铬渣循环使用;经一级处理后的污水进入制革区污水处理厂进行“物化+生化”二级处理;经二级治理的污水排入城市污水处理厂进行三级处理,使出水指标达到《城镇污水处理厂污染物排放标准》(GB18918-2002)中的一级B排放标准。 但随着制革业的发展,制革区企业外排的污水已超过了制革区污水处理厂的纳污能力。同时,城市污水处理厂的污水中制革污水所占的比重越来越大,高峰期达到总进水量的近二分之一,现有处理系统不能满足需求。因此,亟需对制革工业园区污水厂进行扩容、提标改造,以减小游城市污水处理厂负荷。

一、污水处理厂现状

(一)污水处理厂概况

某制革工业区污水处理厂于2008年建成并投入运行,主要用于处理制革工业区南部片区的污水,设计处理规模1万吨/天,处理后的废水直接排入城市污水处理厂进行再处理。

污水处理厂设计进水水质为:pH:9-11,CODcr浓度:4000mg/L-5000mg/L,SS浓度:2000mg/L-3000mg/L,S2-浓度:80mg/L-100mg/L;

污水处理厂设计出水水质为:pH:6-9,CODcr浓度:小于等于500mg/L,SS浓度:小于等于300mg/L,S2-浓度:小于等于2mg/L;总铬浓度:小于等于1.5mg/L。

(二)处理工艺

目前,污水处理厂主要处理工艺流程为格栅-预沉池-曝气调节池-一级活性污泥池-一级沉淀池-二级活性污泥池-二级沉淀池-清水池-外排。

来自生产车间的制革废水首先经过污水处理一厂进行粗细格栅过滤预处理,去除皮渣、毛及大颗粒物质,防止后续管道、设备堵塞。后废水通过泵输送至污水处理二厂进行后续处理。废水经预沉池将泥沙、灰渣以及未被格栅截留的大颗粒污染物质去除,排污预曝调节池,使水质水量均衡。再由提升泵提升至絮凝沉淀池,投加絮凝剂,通过曝气产生的沉淀物去除后,进入接触氧化生化池。经过一级生物净化后的一级活性污泥池出水经一级沉淀池分离污泥后进入二级生化池,泥水分离后,进入二级活性污泥池,经过两段活性污泥池的生物处理,大部分的有机物被分解为无毒无害的无机物,二级活性污泥池出水经二级沉淀池进行固液分离后,上清液外排至城市污水处理厂。由于本污水处理厂进水水质呈碱性,故在污水处理厂曝气调节池前端进行加酸处理,调节pH为中性。

另外,两级沉淀池地步泥斗的污泥由污泥回流泵回流至对应曝气池,剩余污泥排至调节曝气池。预沉池、絮凝沉淀池产生的污泥直接排入污泥池,污泥池中的污泥经泵提升至污泥浓缩池,浓缩污泥流入高压板框压滤机进行固液分离。上清液及板框过滤清水排至集水池,进行再处理。

本污水处理厂的鼓风曝气系统为人工控制,通过调节个系统进气阀的大小控制曝气鼓风量。

(三)存在问题

随着皮革行业市场的不断变化,制革工业区的生产工艺也发生了变化,由原先的羊皮制革工艺,逐渐增加了牛皮的前处理工艺,牛皮制革废水的特点是 COD浓度高(最高达8000mg/L)、石灰含量大、SS含量高(最高达6000mg/L)、且携带很多牛皮角质颗粒,这给废水处理增加了不小的难度。园区内的污水处理厂已经无法达到园区内污水处理目标。相应的,外排至城市污水处理厂的水质较差,影响了城市污水处理厂的运行,无法达标排放。

二、试验材料及方法

(一)中试装置

中试装置由两个箱体组成,箱体1为生化部分,包括调节池、两级接触氧化池、二沉池、清水池;箱体2为物化部分,包括pH调节池(加酸)、铁碳微电解池、芬顿反应池、pH 调节池(加碱)、絮凝反应池、沉淀池、清水池。中试装置安装在制革工业园区污水处理厂二沉池附近,二沉池出水经潜水泵抽升至调节池,再由离心泵提升至中试装置各反应池,最终排入污水处理厂内污水管道。中试装置处理规模为5d/t。

各构筑物设计参数为:

箱体1(生化部分):调节池,规格尺寸800mm*2400mm*2000mm,材质Q235;一级接触氧化池,规格尺寸1500mm*1000mm*2000mm,材质Q235;二级接触氧化池,规格尺寸1200mm*1000mm*2000mm,材质Q235;二沉池,规格尺寸800mm*1000mm*2000mm,材质Q235;清水池,规格尺寸600mm*600mm*2000mm,材质Q235;

箱体2(物化部分):pH调节池(加酸),容积250L,材质PE;铁碳微电解池,Φ1000,H2100,材质PP;芬顿反应池,Φ1000,H2100,材质PP;pH调节池(加碱),400mm*400mm*1500mm,材质Q235;絮凝反应池,400mm*400mm*1500mm,材质Q235;沉淀池,1200mm*400mm*1500mm,材质Q235;清水池,1000mm*400mm*1500mm,材质Q235。

(二)试验进水

以制革工业园污水处理厂二沉池出水为试验进水,其进水水质指标为:pH:6-9;CODcr浓度:350mg/L-500mg/L;SS浓度:10mg/L-25mg/L,水温:20.2℃-28.6℃。

(三)试验方法

1.接种污泥

采用制革工业园污水处理厂二沉池回流污泥接种,污泥浓度约为9000mg/L。通过镜检,到污泥中出现较多的鞭毛虫、变形虫、漫游虫、累枝虫以及钟虫等原生动物,并有少量后生动物轮虫出现时,可认为生化反应池内活性污泥已驯化成功。

2.中试过程

待生化工艺中污泥驯化成功后,就可以和物化工艺进行联合处理。在试验过程中,根据是生化、物化工艺处理顺序,分为2个试验工况。

工况1:首先进行物化处理,然后进行生化处理。工艺流程为:污水厂二沉池——曝气调节池——pH调节池——铁碳微电解池——芬顿反应器——pH调节池——混凝反应池——沉淀池——一级好氧池——一级沉淀池——二级好氧池——二级沉淀池——达标排放;

工况2:首先进行生化处理,然后进行物化处理。工艺流程为:污水厂二沉池——曝气调节池——一级好氧池——一级沉淀池——二级好氧池——二级沉淀池——pH调节池——铁碳微电解池——芬顿反应器——pH调节池——混凝反应池——沉淀池——达标排放;

中试过程中生化池采用微孔爆气器曝气,pH 调节池、铁碳微电池、芬顿反应池、混凝反应池均采穿孔管曝气,所需风量由鼓风机提供。鼓风计参数:Q=0.3m3/min, P=19.6kPa,N=0.55kw。接触氧化池污泥回流比为100%。

3.药剂投加量

物化处理工艺中,污水进入铁碳微电解池前需将pH调整到1-3,使用在线pH计控制硫酸的投加量,浓硫酸的投加量为0.4-0.5 L/t。污水经过铁碳微电解池后,在出水溢流堰中投加H2O2,H2O2投加量为0.6-0.7L/t。出水进入芬顿反应池,利用H2O2溶液与微电解反应产生的Fe2+组成Fenton试剂,利用 Fenton试剂产生的羟基自由基氧化污水中难降解有机物。出水经pH调节池,将污水pH调整到6-8,使用在线pH计控制片碱的投加量,片碱用量为0.40-0.45 kg/t;出水入混凝反应池,利用铁离子及投加PAM进行混凝反应,PAM用量为1.3-1.4g/t,然后进行絮凝沉淀。

铁碳微电解池中投加铁碳填料规格:椭圆形,25mm*4mm;比重1.0-1.2t/m;空隙率>65%;比表面积1.2cm/cm;物理强度1100kg/cm;有效成分99%。填料填充比为30%,底部采用穿孔曝气管曝气,防止铁碳填料钝化。

(四)分析项目及方法

试验评价因子为COD,采用标准重铬酸钾法测定。DO采用哈希公司便携式溶解氧仪测定,SS采用重量法测定,pH采用酸度计测定。

三、结果与讨论

中试试验2017年从8月1日开始,10月20日结束。首先按照工况1进行运行,9月11日后出水稳定,稳定运行7天。9月18日开始对工艺进行调整,按照工况2运行,10月2日出水稳定,稳定运行19天。由制革工业区污水处理厂化验室负责监测分析。

(一)工况1试验结果及分析

向废水中投加适量的H2O2溶液可与微电解反应产生的Fe2+组成Fenton试剂。Fe2+既可以催化分解产生氧化能力极强的-OH,又能生成具有良好絮凝吸附作用的Fe3+,所以,Fenton 试剂强化微电解工艺集氧化还原、絮凝吸附、催化氧化、电沉积及共沉积等作用于一体,能够实现大分子有机污染物的断链,进一步去除难降解有机物。

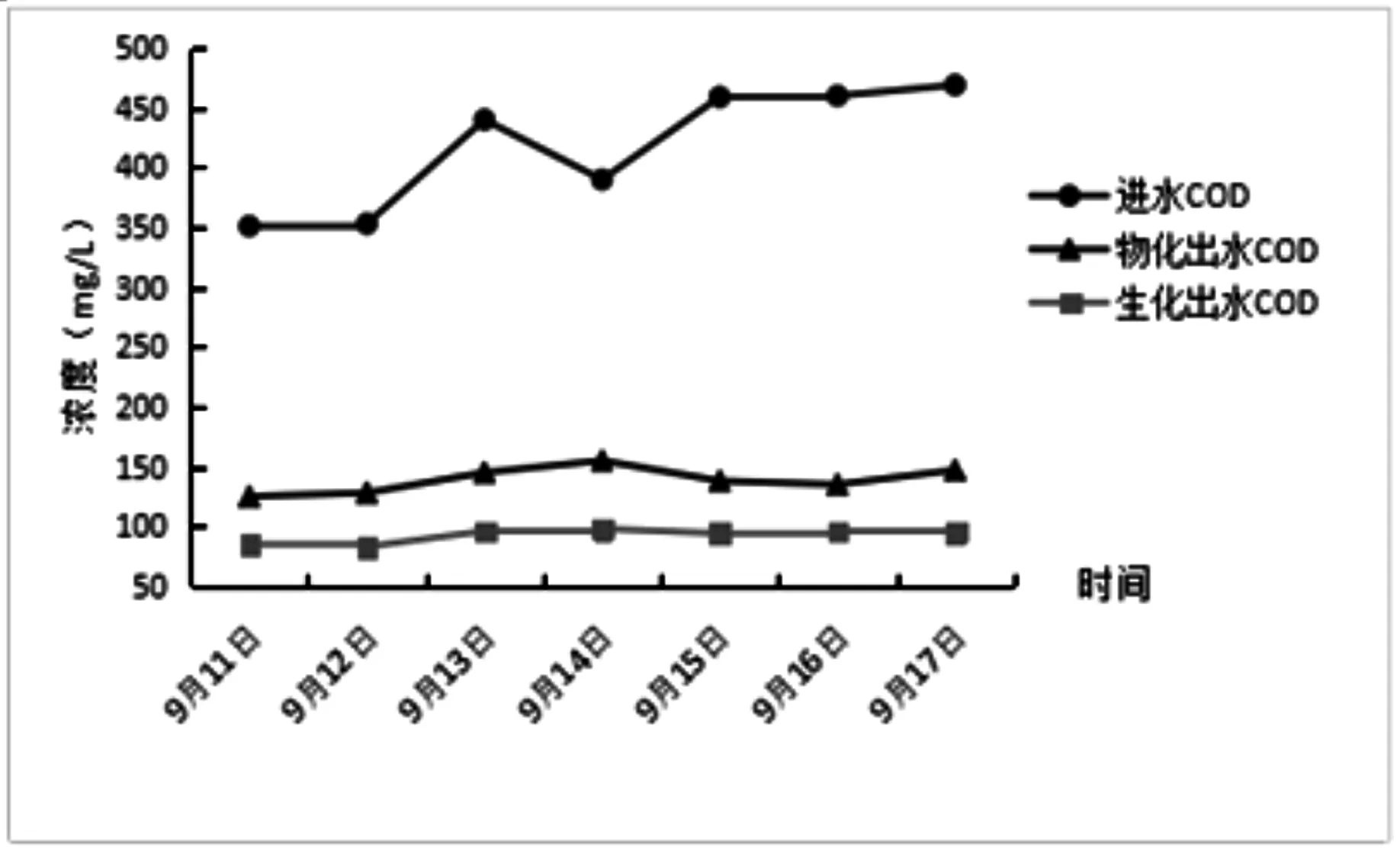

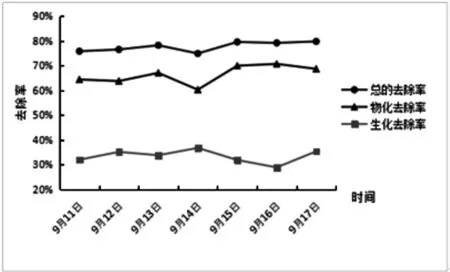

采用物化-生化运行方式,结果如图1,图2所示。由图1可知,中试装置进水COD为350-477 mg/L,物化出水COD稳定在125-150mg/L;生化出水COD稳定在85-95mg/L。由图2可知,物化去除效率为61.06%-69.18%;生化去除效率为31.88-36.77%,工况1总的去除率为 76.19%-80.08%。

图1 各阶段出水COD变化(工况1)

图2 各阶段出水COD去除效率(工况1)

(二)工况2试验结果及分析

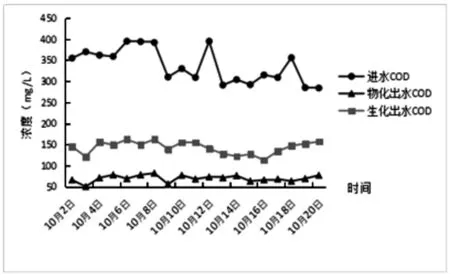

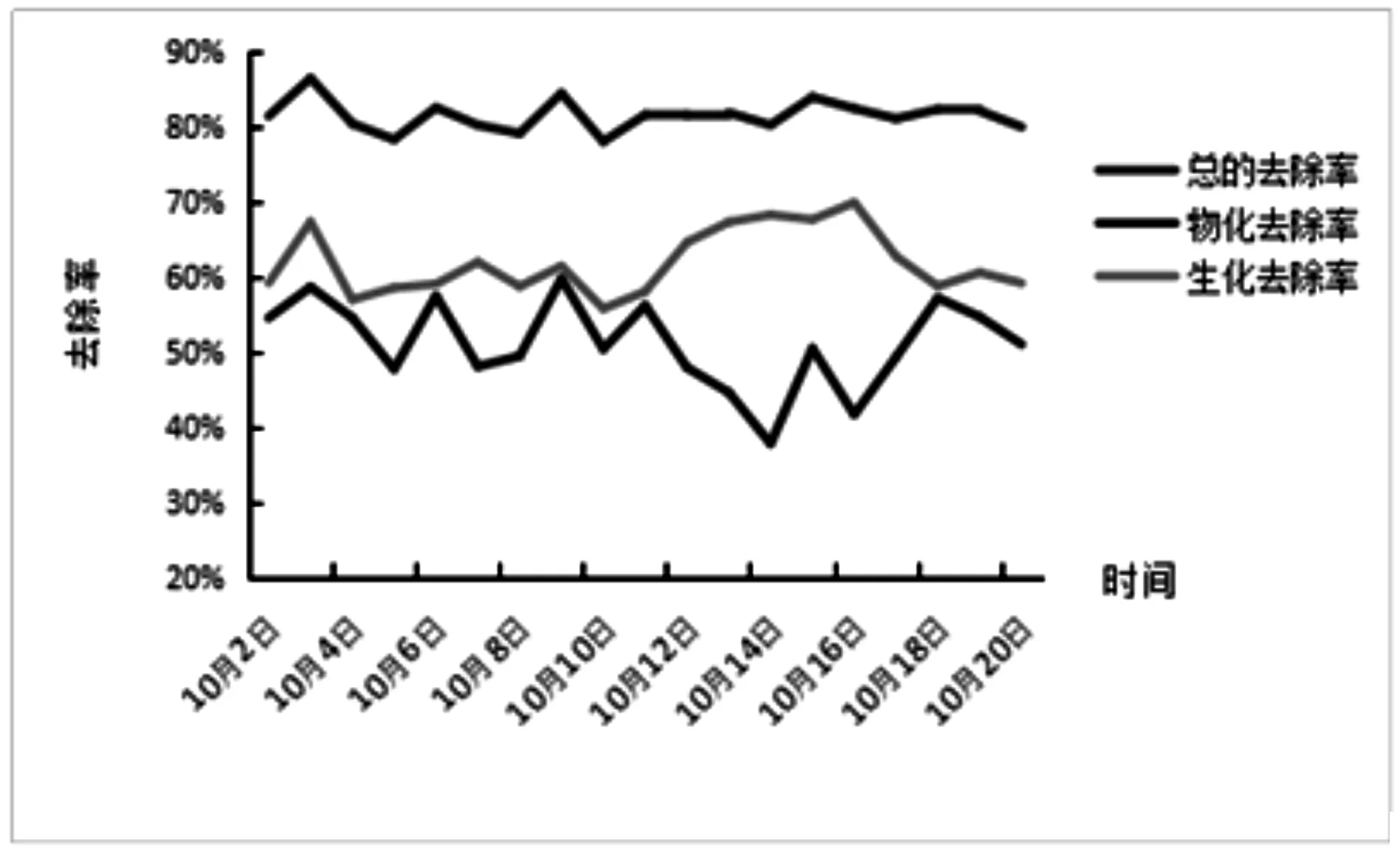

采用生化-物化运行方式,结果如图3,图4所示。由图3可知,中试装置进水COD 为350-400 mg/L,物化出水COD稳定在114-160mg/L;生化出水COD稳定在50-82mg/L。由图4可知,物化去除效率为48.50%-66.18%;生化去除效率为33.33%-62.69%,工况2总的去除率为 74.42%-83.46%。

图3 各阶段出水COD变化(工况 2)

图4 各阶段出水COD去除效率(工况 2)

(三)运行成本分析

根据向中试装置中投加浓硫酸、双氧水、片碱和PAM用量以及市场价格核算成本。浓硫酸用量,试验过程中石灰用量约为每吨尾水消耗0.45L,每公斤按照0.8元计算,则浓硫酸费用约为0.36元;双氧水用量,试验过程中双氧水用量约为每吨尾水消耗0.68L,每公斤按照1.5元计算,则双氧水费用约为1.02元;PAM:试验过程中PAM用量约为每吨尾水消耗1.36g,每公斤按照6.5元计算,则PAM费用约为0.009元;片碱,试验过程中片碱用量约为每吨尾水消耗0.41kg,每公斤按照2.5元计算,则片碱费用约为1.025元;废酸,试验过程中废酸用量约为每吨尾水消耗0.45L,可忽略不计。经核算,工艺药剂成本为 2.20~2.46元/t水。

(四)结论

本研究采用生化处理工艺(接触氧化法)及物化处理工艺(铁碳微电解-芬顿反应-絮凝沉淀)联合对制革工业园区污水处理厂二沉池出水进行深度处理中试研究,主要考察组合工艺对制革污水处理厂尾水 COD 的去除效果,得到以下主要研究成果:

之一,采用物化-生化运行方式,物化出水 COD 稳定在 125-150mg/L,去除效率为 61.06%-69.18%;生化出水COD 稳定在 85-95mg/L,去除效率为 31.88-36.77%。

之二,采用生化-物化运行方式,生化出水 COD 稳定在 114-160mg/L,去除效率为 48.50%-66.18%;物化出水 COD 稳定在 50-82mg/L,去除效率为 33.33%-62.69%。

之三,组合工艺稳定运行时浓硫酸用量0.4-0.5 L/t,双氧水用量0.6-0.7 L/t,PAM 用量1.3-1.4 g/t,片碱用量为0.40-0.45 kg/t。经核算该组合工艺药剂成本为 2.20~2.46 元/t 水。

之四,经比较,生化-物化运行方式出水水质较好,组合工艺具有处理效率高,稳定性好,成本低等特点。因此,生化-物化联合工艺对该工业园污水处理厂进行提标改造是可行的。