碳纤维复合材料剪切疲劳试验研究

张 宇 谢 旻 陈武超 邓俊杰 景伟

(中船重工七一一研究所, 上海 201108)

0 引言

随着科学技术的进步和轻量化的发展趋势,复合材料逐渐出现在了各行各业之中,首当其冲的就是汽车行业。由于复合材料强度高、刚度大、质量轻、具有良好的可设计性,与传统金属相比,可以在同等性能条件下大幅减重,为安装、运输都提供了巨大的方便;且复合材料具有更好的耐腐蚀、疲劳性能,具有良好的发展前景。复合材料具有各向异性的特性,即使是同一种材料,不同的铺层设计也会导致其性能上的差异,所以研究复合材料的性能具有十分重要的意义。

碳纤维复合材料(Carbon Fiber Reinforced Plastics,CFRP)可以说是目前应用最受青睐的复合材料,相比于传统的金属材料,其出色的疲劳性能一直是国内外专家学者的关注对象。疲劳性能是工程应用中产品可靠性研究的重要内容之一。目前大多数CFRP疲劳性能研究着重于单向铺层或者正交铺层的拉-拉疲劳,而在很多工程应用的场合之中,如传动轴,剪切破坏是重要的破坏模式,对其疲劳性能的研究十分重要。V型缺口的剪切疲劳试验相对于其他研究方法,可以获得更加均匀的应力分布,以及纯剪切的应力状态,所以本文采用V型缺口试验的方法,对CFRP的剪切疲劳性能进行研究和探索。

1 国内外研究背景

对于CFRP的剪切疲劳,还没有形成统一的标准,大多是基于产品的需要,结合一些通用的方法,在理论或者试验上进行研究。徐琪[1]介绍了一些面内剪切性能的方法,并没有深入研究;张健[2]提供了一套单向板复杂工况的预测方法,应用仅限于单向板;王伟[3]采用相框试验对蜂窝结构进行了面内剪切试验,而相框试验适用于大型平板试样;孙炳君[4]采用了筒体扭转的方法;张铁军[5]对复合材料加筋壁板的多点冲击进行了高周剪切疲劳试验,是对特殊形状的壁板进行的冲击性疲劳试验;杨坚[6]将Iosipescu剪切强度测试方法推广到了疲劳试验;Daniel[7]对不同铺层的剪切疲劳试样进行了仿真。

本文采用V型缺口试样的剪切试验来研究CFRP的面内剪切性能,这种试验方法是Iosipescu方法和双轨剪切法的综合产物,用于测定高模量复合材料的剪切性能[1],优点是其加载方式是在面内加载,会在中间V型缺口下方区域内产生纯剪切的应力状态,应力分布更为均匀,且试样不需要进行打孔,避免了在不必要的位置产生应力集中。但是缺点是V型缺口加工较为困难,并且试验需要特定的夹具。

2 试验

2.1 试样制备

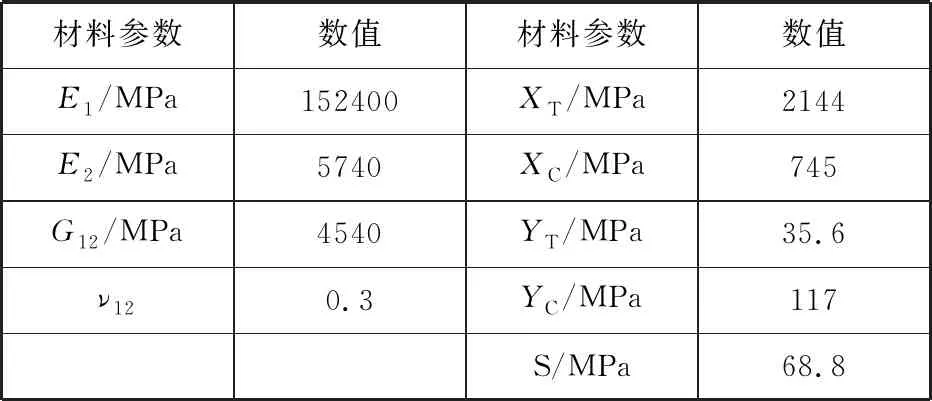

本文的试验基于标准ASTM/D7078,试样制备的要求也按照标准执行,图1为试样的尺寸图。试样的制备按照裁料-制板-固化-裁切-精加工的流程制造,其中材料的参数见表1。

图1 V型缺口试样尺寸图

表1 CFRP性能参数

对于已经制备完成的试样进行静力性能抽样测试,检验试样的合格性,同时测量其静力的剪切强度。

2.2 试验设备

为了研究CFRP的剪切疲劳性能,采取V型缺口试样的剪切疲劳试验,根据试验的载荷要求,选用MTS Landmark 100kN电子万能疲劳试验机完成试验。此类试验机能胜任各种高精确度和高重复性耐久、疲劳裂纹扩展、高低循环疲劳以及断裂韧性模式测试。图2为MTS Landmark 100kN电子万能疲劳试验机。图3为夹具及试样经过夹具夹持后安装在设备上的状态。

图2 MTS Landmark 100kN电子万能疲劳试验机

图3 夹具及试样装夹图

3.3 试验步骤

(1) 装夹试样并开启实验设备;

(2) 按要求设定应力比和应力水平。应力比R=σmin/σmax,在相同情况下,应力比越小,材料的疲劳性能越差,为了提高材料的安全水平,设定为比较恶劣的工况,即应力比设定为0.05;

(3) 设定加载频率。为了加快疲劳试验的速率,频率设定为15 Hz,在高频状态下,通过手持式温度测量仪59Mini IR Thermometer,测量试验加载过程试验件的温度变化,确保温升不超过10℃,以避免试验件中严重的温度变化导致材料属性退化;

(4) 对试样按照设定条件进行试验,试验过程中记录数据;

(5) 设定试样的疲劳极限为106,即在循环次数达到106之后停止试验。

3.4 试验结果

对V型缺口试样的剪切疲劳试验进行完成之后,得到如下疲劳数据,见表2和图3。剪切强度计算结果与试验测试结果相差不大,在每个应力水平下疲劳试样的累计循环次数也都在一个数量级之内,属于可接受范围。其中在应力水平为0.7以下时,试验循环数到达106没有破坏,认为材料到达疲劳极限。

表2 CFRP剪切强度

表3 CFRP剪切疲劳试验结果

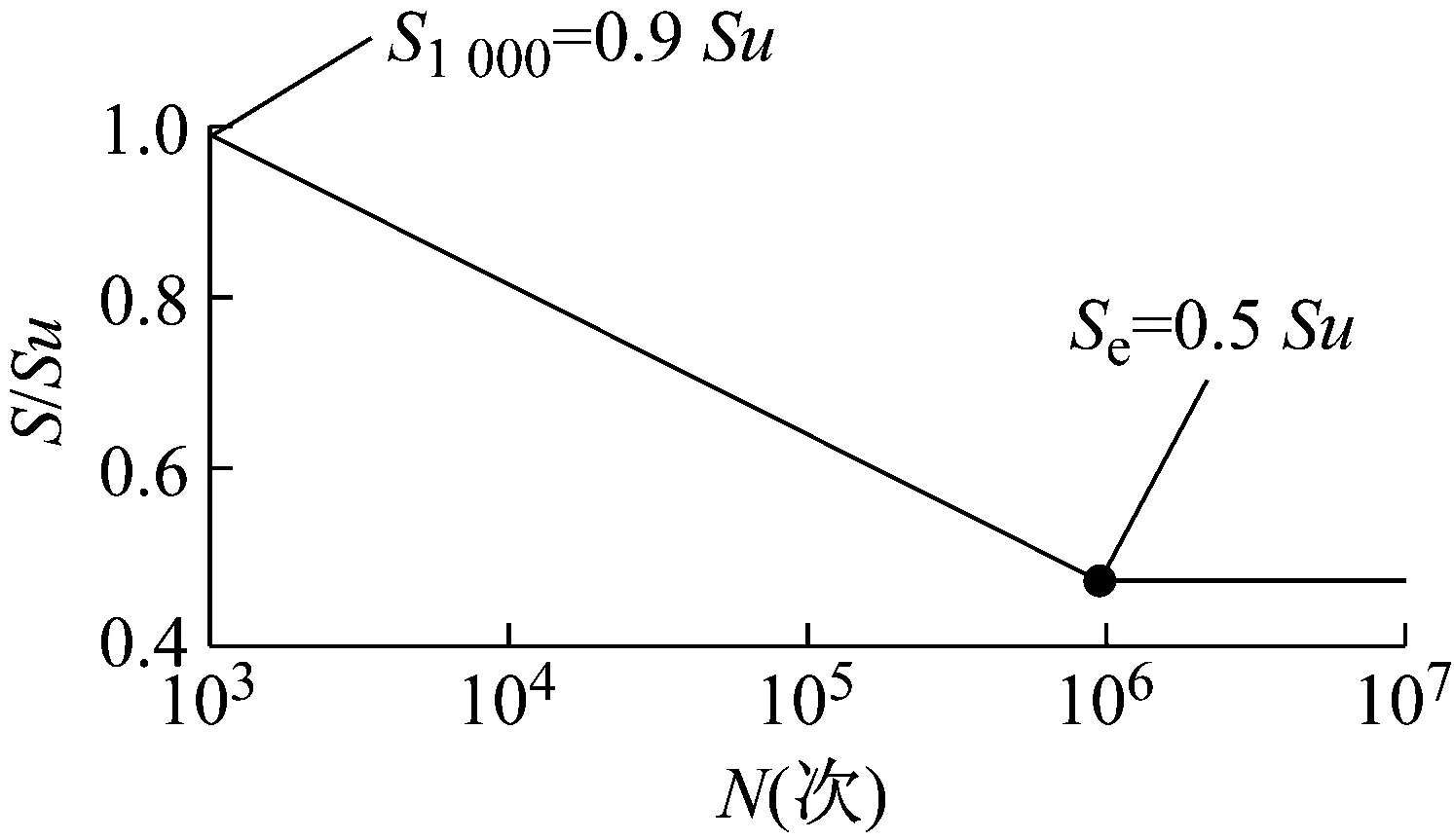

如图4所示为疲劳数据以及其拟合曲线,图5是锻钢的通用S-N曲线[11],其中Su即对应σut。对比发现CFRP的斜率小,循环次数达到106时,达到了疲劳极限,应力水平下降到70%,而锻钢则下降到50%,表明CFRP的疲劳性能优于传统金属。而从图中点的分布来看,其分散性较小,拟合度为0.89。

图4 S-N曲线

图5 锻钢的通用S-N曲线

(1) s=0.75

(2) s=0.7

(3) s=0.8

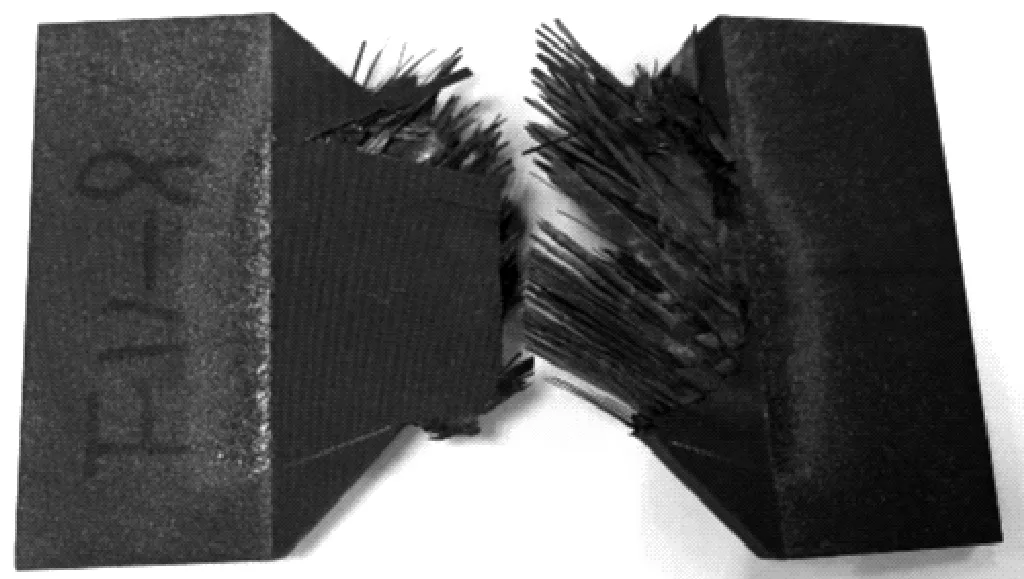

图6中为经过完整疲劳试验后的试样图,其中(1)和(3)试样经过试验后发生破坏,其破坏模式如图所示,为45°方向的剪切破坏。其中(1)为s=0.75应力条件下的破坏形式,(3)为s=0.8条件下的破坏形式,明显高应力条件下破坏更为迅速,纤维大多同时断裂,而低应力条件下发生了更加明显的纤维断裂后的应力重新分布,纤维断裂位置有所不同;(2)为经过106循环之后仍未破坏的试样图。

4 结论

本文研究采用V型缺口试样测试碳纤维复合材料剪切疲劳试验,该方法可以获得纯剪切状态以及更加均匀的应力分布。对碳纤维复合材料V型缺口试样进行了应力比为0.05的剪切疲劳试验,获得了该CFRP的S-N曲线,与金属的S-N曲线的对比,可见其疲劳强度大于传统金属的疲劳强度,说明碳纤维复合材料具有良好的疲劳性能。试验表明碳纤维复合材料在应力水平小于70%静强度即达到了疲劳极限。本文的研究可为碳纤维复合材料的工程应用提供了良好的理论基础。