高弹性联轴器静态扭转刚度和径向刚度仿真分析研究

褚洪森 刘 渊 田宇琦 李松山 史 进

(中国船舶重工集团公司第七一一研究所,上海 201108)

0 引言

高弹性联轴器(以下简称联轴器),是传动轴系中常用的传动设备,主要用于调整轴系的固有自振频率、衰减振动的传递、降低扭转振动幅值,补偿轴系的位移。在实际应用中,联轴器常使用橡胶材料作为其弹性元件。联轴器在工作过程中常常在径向位移和扭转的作用下承受较大变形。联轴器的损坏也时常是由于径向力和扭转的作用产生的很大应力,使得橡胶件发生失效。橡胶是典型的超弹性材料,其材料的特性复杂,对于高弹性联轴器的设计者来说,研究清楚联轴器的橡胶材料性能对于联轴器的设计有重要的意义。

1 基本理论

橡胶材料本构关系对于联轴器的有限元仿真至关重要。橡胶材料是一种各向同性的体积不可压缩或体积近似不可压缩材料,它的非线性弹性特性可以用超弹性模型描述,其材料的本构关系可用弹性应变能函数描述为[1]

(1)

联轴器法兰材料为钢材,刚度远大于橡胶,橡胶材料需要通过试验结果和仿真分析反复对比拟合,从而通过参数对标得到工程上简单可行的材料参数。橡胶材料是典型的超弹性材料。在本文中,对于扭转加载,应变较大,采用Mooney-Rivlin模型不能满足分析要求。高阶Ogden模型具有较高的精度,但是该本构模型需要基于很齐全的基础试验数据,而且该模型参数较多,实际拟合时难度很大。因此选择Yeoh橡胶本构模型。

Yeoh模型可以看作为一种多项式的减缩模式,其应变能可以表示为应变偏量能和体积应变能[3]

(2)

根据橡胶试样拉伸试验的试验数据结果,通过ISIGHT软件对联轴器橡胶部分参数进行拟合,得到参数:C10=0.385,C20=-0.065,C30=0.016,D1=0.000942,D2=2.34e-005。在以后工作中,可根据不断的试验积累来拟合进一步的优化材料参数,使橡胶材料参数与试验数据更加接近。

2 仿真分析

2.1 几何建模

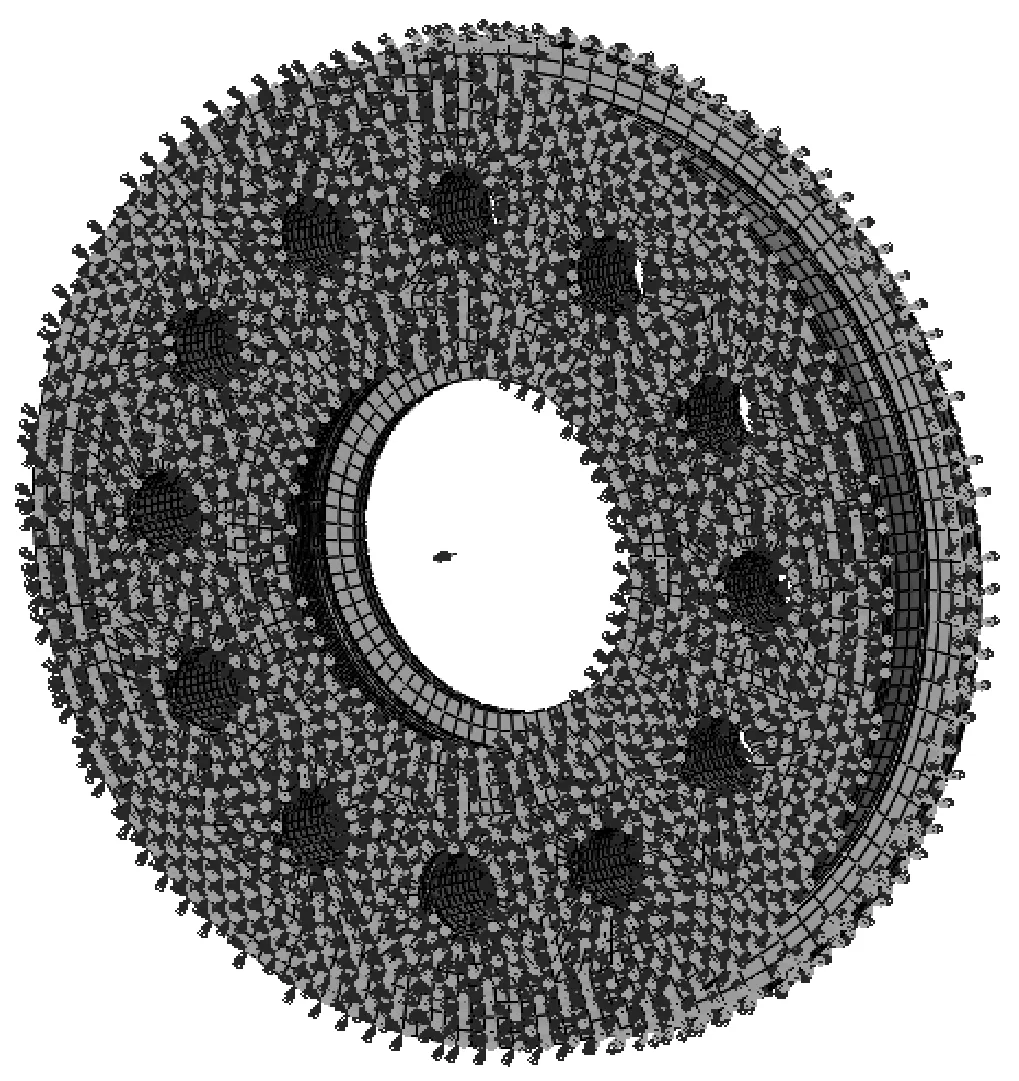

图1所示为某型号高弹性联轴器。在仿真分析中,对模型进行了适当简化。联轴器分为三个部分,两端的法兰和中间的橡胶部分。

图1 橡胶弹性元件模型图

2.2 网格划分

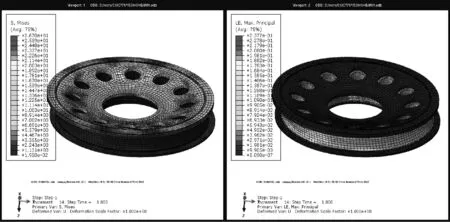

对联轴器进行网格划分时,因分析需要拟合材料参数,要进行多次反复计算,故需要控制节点自由度数量,所以本分析采用了全六面体网格划分,在实际的工程分析中,可以根据分析的需要采用四面体网格划分以减少网格部分的工作量。本分析中单元的最大尺寸为6.51毫米,最小尺寸为1.48毫米。分析中,划分的网格如图2所示,单元的数量为33984,节点的数量为47761,金属法兰采用C3D8R单元,橡胶部分采用C3D8RH单元。

图2 网格划分

2.3 接触和加载设置

在分析中,联轴器和法兰盘粘连在一起,连接之间无相对滑动。故法兰和橡胶块之间的接触面连接都采用TIE连接。如图3左边所示斜法兰的外圈节点为约束点,所示直法兰的外圈为加载点。

图3 约束区域和加载区域

如图3右边所示为结构的约束条件,在斜法兰的外圈上采用固定约束,直接加载在作为加载结合集合的控制节点LOAD节点上。剪切加载的大小为18毫米,扭转加载的角度为0.28弧度。

3 仿真分析结果

3.1 径向加载计算结果

在Abaqus/Standard模块中,对模型进行分析计算。图4为静态径向加载下联轴器整体应力应变分布。图5为静态径向加载下联轴器橡胶件应力应变分布。从图中可以看出,在径向加载作用下,联轴器发生径向变形时,在橡胶件的内圈发生的应变最大,同时内圈所受应力也最大。

图4 径向加载下联轴器整体应力应变分布

图5 径向加载下联轴器橡胶件应力应变分布

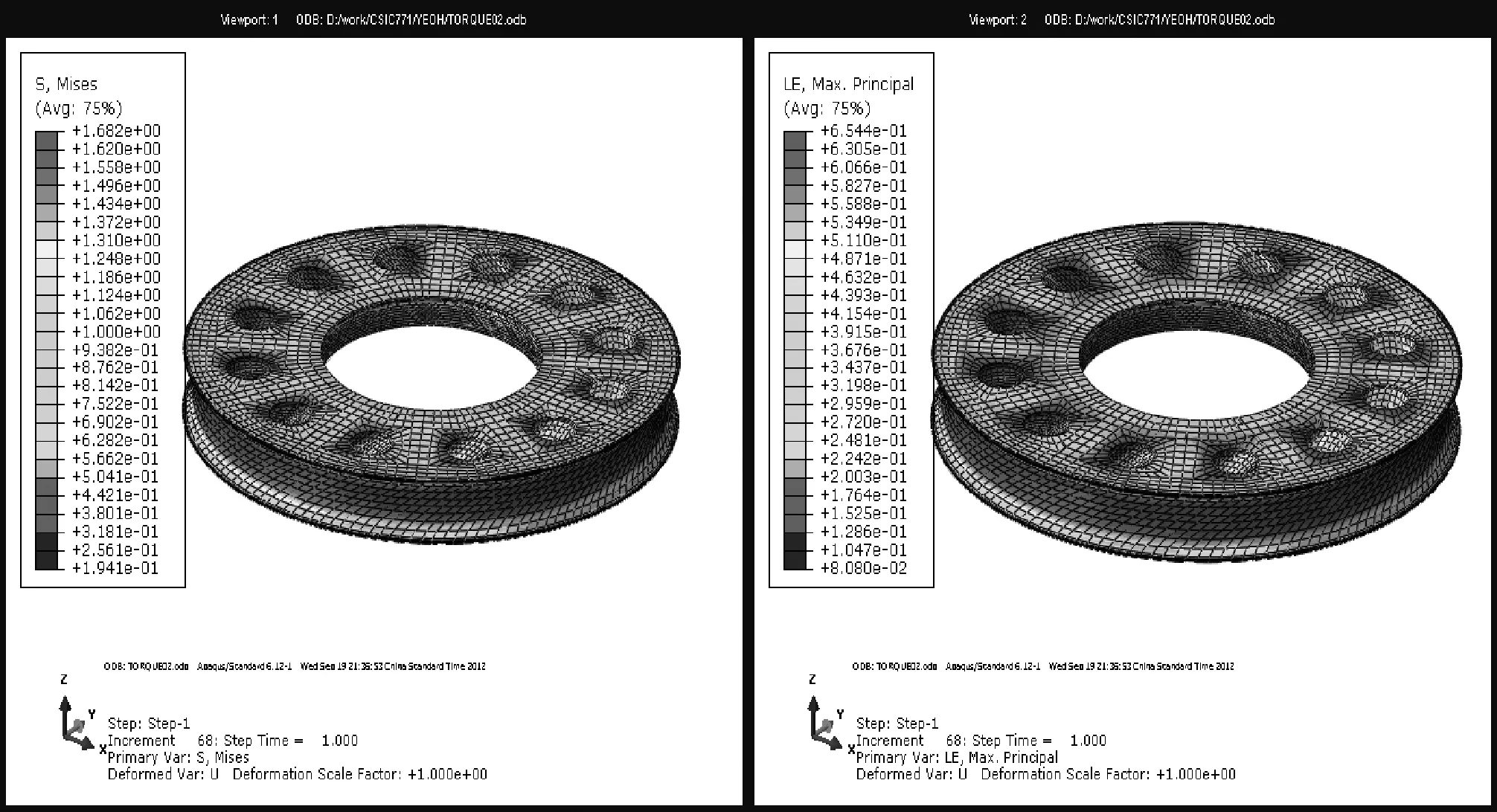

3.2 扭转加载计算结果

在Abaqus/Standard模块中,对模型进行分析计算。图6为静态扭转加载下联轴器整体应力应变分布。图7为静态扭转加载下联轴器橡胶件应力应变分布。从图中可以看出,在扭转加载作用下,联轴器发生扭转加载时,在联轴器橡胶件的通风孔和橡胶件外圈部分应变最大,同时所受应力也最大。

4 试验验证

应用静态试验台对高弹性联轴器进行径向和扭转加载,分别得到联轴器径向位移试验曲线和静扭试验曲线。通过Abaqus软件的仿真分析结果,同样得到联轴器径向位移仿真曲线和静扭仿真曲线。

图6 静态扭转加载下联轴器整体应力应变分布

图7 静态扭转加载下联轴器橡胶件应力应变分布

图8中绿线为仿真结果,红线为试验结果。在径向变形为18毫米的情况下,静态径向刚度的仿真计算结果为4.4 kN/mm,静态径向刚度的试验测量结果为4.6 kN/mm,仿真和试验结果的相对误差为4.35%,与试验结果基本相符合。

图8 静态径向加载的试验结果与仿真结果对比

图9为扭转加载下试验和仿真刚度比较,图中红色线为仿真结果,绿色线为试验结果。在仿真中,取扭矩分别为100 KNm和60 KNm的两个点连线的斜率作为计算静态扭转刚度的标准数值。根据此方法可以得到静态扭转刚度仿真计算结果为373.8 kNm/rad,静态扭转刚度的实验测量结果为341.9 kNm/rad,所以仿真和试验结果的相对误差为9.3%,与实验结果基本相符合。

图9 静态扭转加载的试验结果与仿真结果对比

5 结论

(1)本文采用Abaqus有限元分析软件对高弹性联轴器进行性能分析,橡胶材料的超弹性特征选用Yeoh模型,使用通过橡胶试样试验数据得到的联轴器橡胶材料的参数,并通过仿真计算和试验数据对比,证明得到的材料参数是合理的。

(2)分析结果显示,对联轴器进行仿真计算,其径向刚度和扭转刚度和试验结果基本相符合,通过得到的仿真云图也能反映联轴器应力应变分布规律,本文采用的仿真分析方法对联轴器的设计具有一定的指导意义。