大转矩高弹性联轴器位移补偿机构优化设计

刘国花 褚洪森 史 进 谭晓星 董 鹏 孔曼军

(中国船舶重工集团公司第七一一研究所,上海 201108)

0 引言

高弹性联轴器具有调整轴系扭转振动、补偿两轴的相对位移、衰减振动冲击的功能,以保障动力系统总体性能要求的实现,是动力传动系统中的关键设备,其使用性能直接关系到整个船舶传动轴系部件的安全和寿命问题。

高弹性联轴器橡胶弹性元件在传递转矩的过程中会产生很大的轴向反力[1],直接影响与联轴器主、从动端相邻的推力轴承轴瓦的寿命。若轴向反力超过了推力承轴允许载荷,则会导致推力轴承的损坏,较常见到的就是推力瓦磨损和烧毁,严重时还会造成更大的设备损坏事故。一些特殊场合,在高弹性联轴器选型阶段就需要注意高弹性联轴器轴向反力的大小,以免其产生不良影响。

1 位移补偿机构

高弹性联轴器主要由橡胶弹性元件和位移补偿机构两大部分组成。橡胶弹性元件按照等强度理论设计制造,橡胶被硫化黏结在两金属法兰之间,用于调频调幅、吸收振动能量、补偿径向位移。橡胶元件在传递转矩时产生扭转变形,并会沿轴向伸长[2],若在传递转矩的过程中橡胶元件的两端为刚性约束,橡胶元件将会产生很大的轴向反力。位移补偿机构用于补偿由于橡胶弹性元件受扭时轴向伸长及振动冲击等多种因素下产生的轴向位移,避免因轴向力过大引起危害。

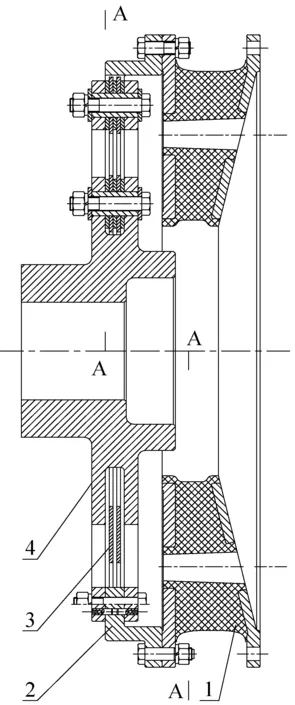

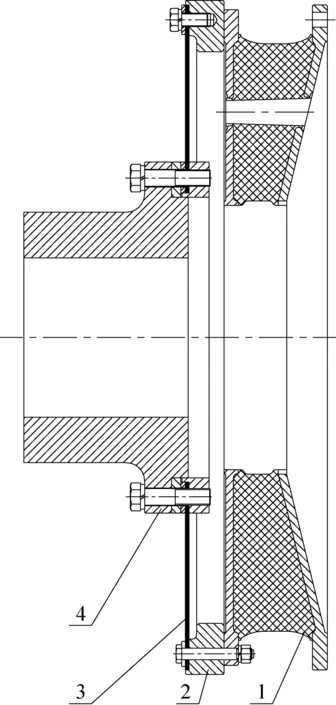

目前常用的位移补偿机构有挠性杆式和膜片式,挠性杆式和膜片式高弹性联轴器原理结构分别见图1和图2所示。

1-橡胶弹性元件 2-挠性杆座 3-挠性杆 4-法兰轴

1-Flexible rubber element 2-Flexible link pedestal 3-Flexible link 4-Flanged shaft

图1 挠性杆式高弹性联轴器结构原理图

Fig.1 Diagram of highly flexible coupling with flexible link

1-橡胶弹性元件 2-膜片座 3-膜片 4-轴套

1-Flexible rubber element 2-Membrane pedestal 3-Membrane 4-Hub

图2 膜片式高弹性联轴器结构原理图

Fig.2 Diagram of highly flexible coupling with membrane

挠性杆式位移补偿机构主要由挠性杆、挠性杆座和法兰轴组成,由合金弹簧钢制作的挠性杆切向交错布置连接在挠性杆座和法兰轴之间。挠性杆式位移补偿机构具有良好的轴向和角向位移补偿性能,已经广泛应用于船舶推进轴系等各种场合,但其结构复杂,质量较大,轴向空间要求较大,不太方便加工和拆装。

膜片式位移补偿机构相比较同等传递转矩能力的挠性杆式位移补偿机构具有更好的轴向和角向位移补偿能力,且结构简单,质量较轻,加工和拆装方便。

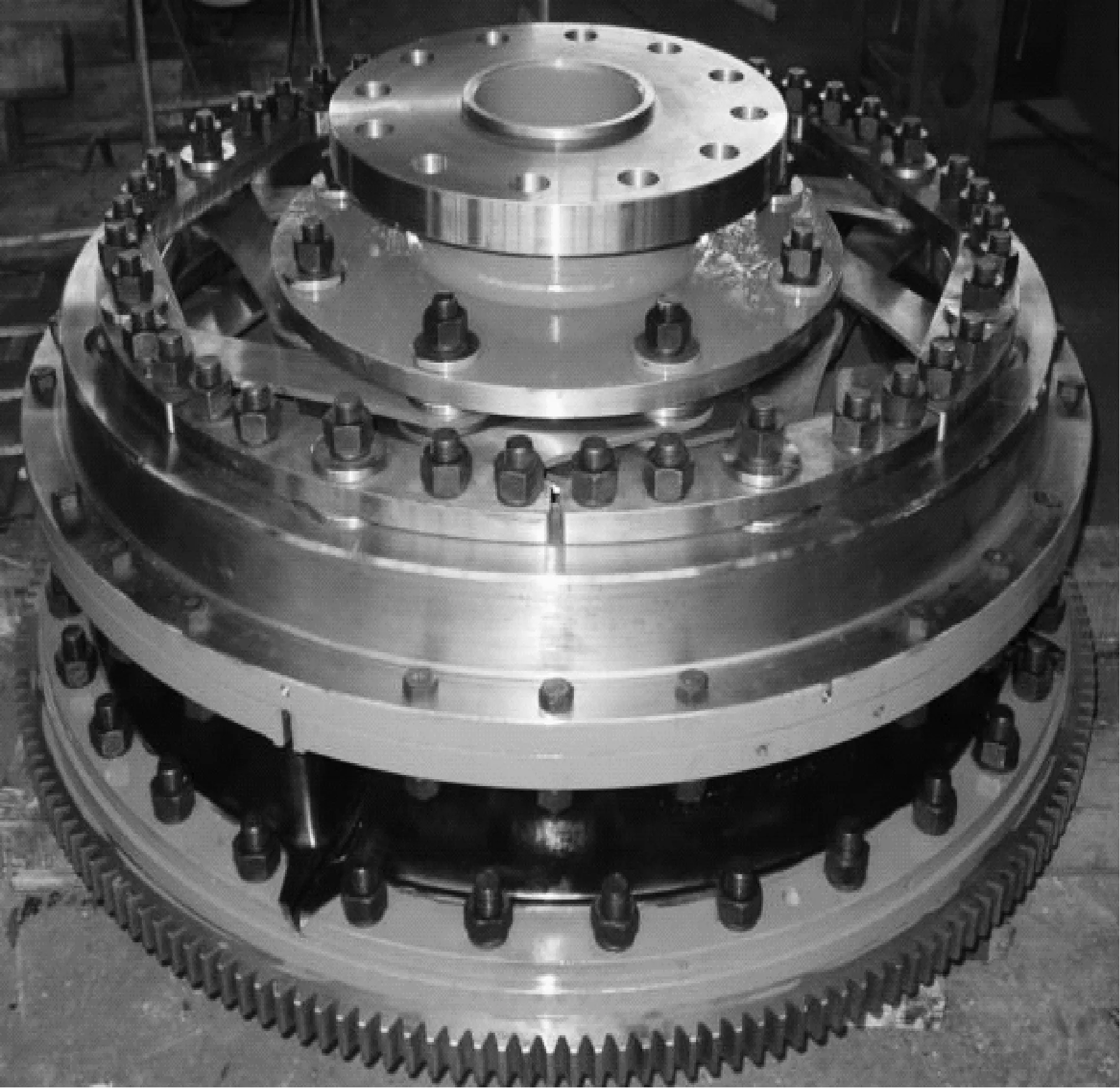

鉴于膜片式位移补偿机构的优势,小转矩高弹性联轴器已逐渐采用膜片式位移补偿机构代替原挠性杆式位移补偿机构。但是由于膜片的尺寸限制,较大型号的膜片式位移补偿机构难以实现,所以大转矩高弹性联轴器仍采用挠性杆式位移补偿机构,大转矩挠性杆式高弹性联轴器外观见图3。

随着船舶行业的快速发展,轴系中对高弹性联轴器提出更严格的要求,大转矩挠性杆式高弹性联轴器的优势体现不足,开发设计具有更强位移补偿能力,方便加工和拆装的膜片式位移补偿机构日趋迫切。

图3 大转矩挠性杆式高弹性联轴器实物图

Fig.3 Photo of the large torque highly flexible coupling with flexible link

2 位移补偿机构优化设计

2.1 可行性分析

在小型高弹性联轴器中膜片式位移补偿机构已经基本完全取代了挠性杆式位移补偿机构,它满足位移补偿等各种要求,工作状态良好,且未曾出现因膜片式位移补偿机构设计不足产生的问题,其优势胜于挠性杆式位移补偿机构。借鉴小型高弹性联轴器膜片结构位移补偿机构的设计经验,只要攻克膜片尺寸限制的困难,那么大转矩膜片式位移补偿机构的方案是可以实现的。

2.2 方案设计分析

对弹性膜片选用的材料、厚度、数量和形状等参数进行考量、设计[3],经过可行性分析、可靠性分析后,确定弹性膜片结构的位移补偿机构设计方案,如图4所示。

图4 膜片式位移补偿机构设计方案

Fig.4 Scheme diagram of displacement compensation mechanism with membrane

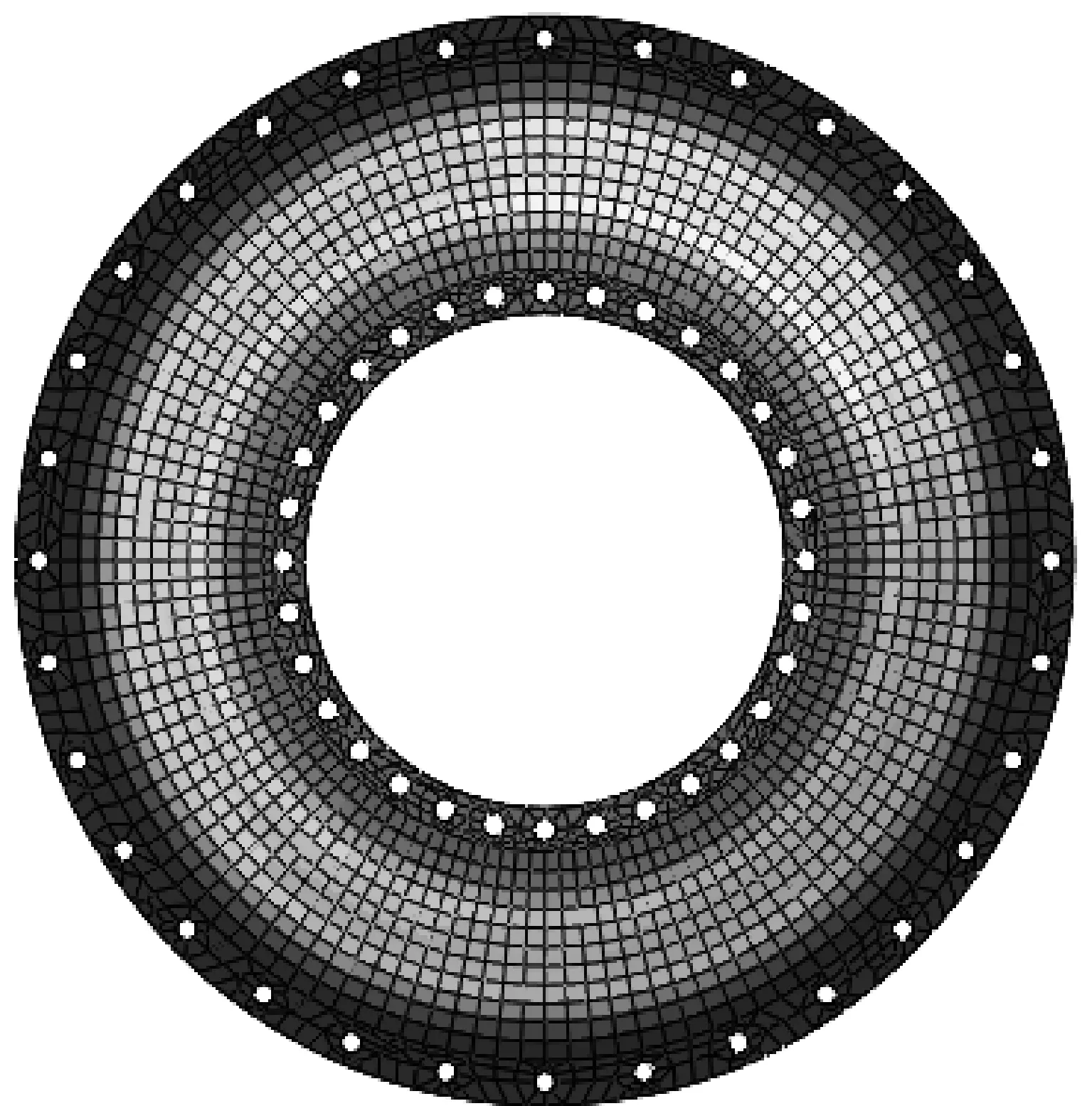

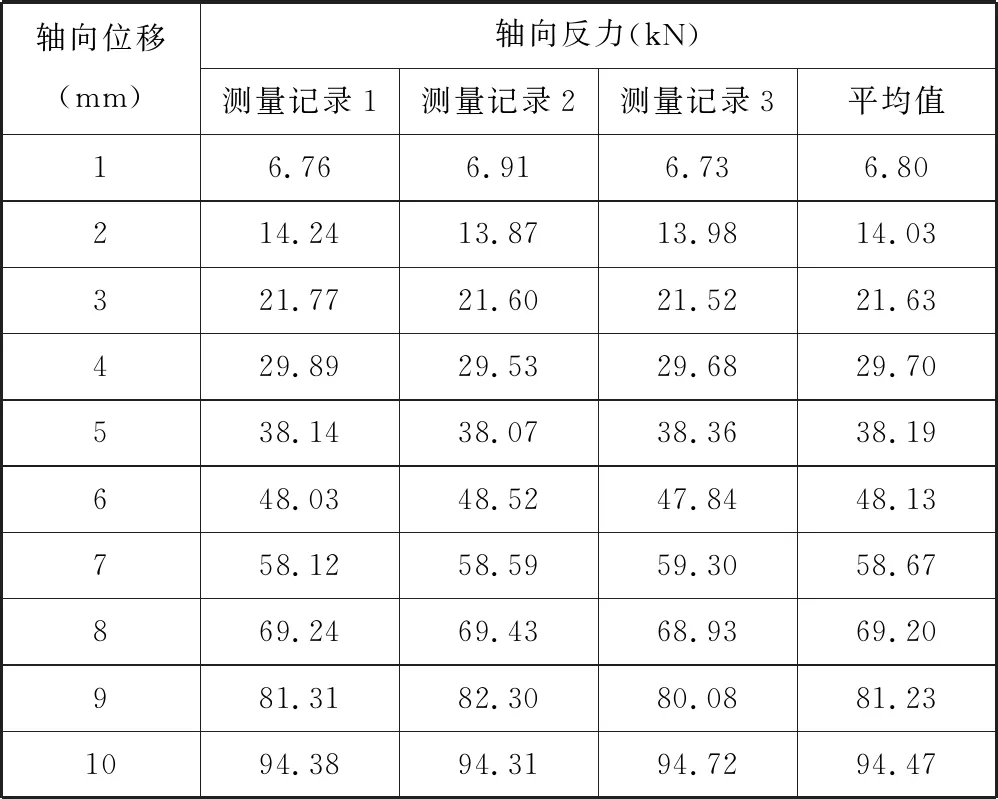

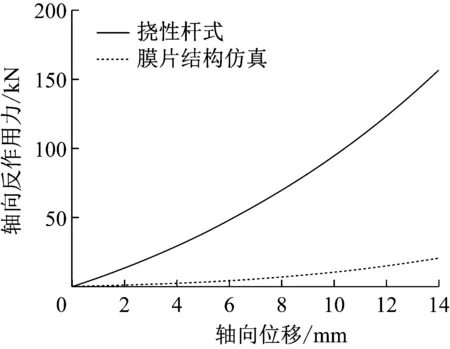

对弹性膜片结构的位移补偿机构采用ABAQUS软件进行轴向反力分析[4],其云图见图5所示。对具有同等传递转矩能力的挠性杆结构位移补偿机构的轴向反力测试,测试结果见表1。弹性膜片结构的位移补偿机构仿真与挠性杆位移补偿能力测试结果的比较见图6所示,弹性膜片结构的位移补偿机构轴向反力远小于挠性杆结构位移补偿机构的轴向反力,可以达到设计要求。

3 试验验证

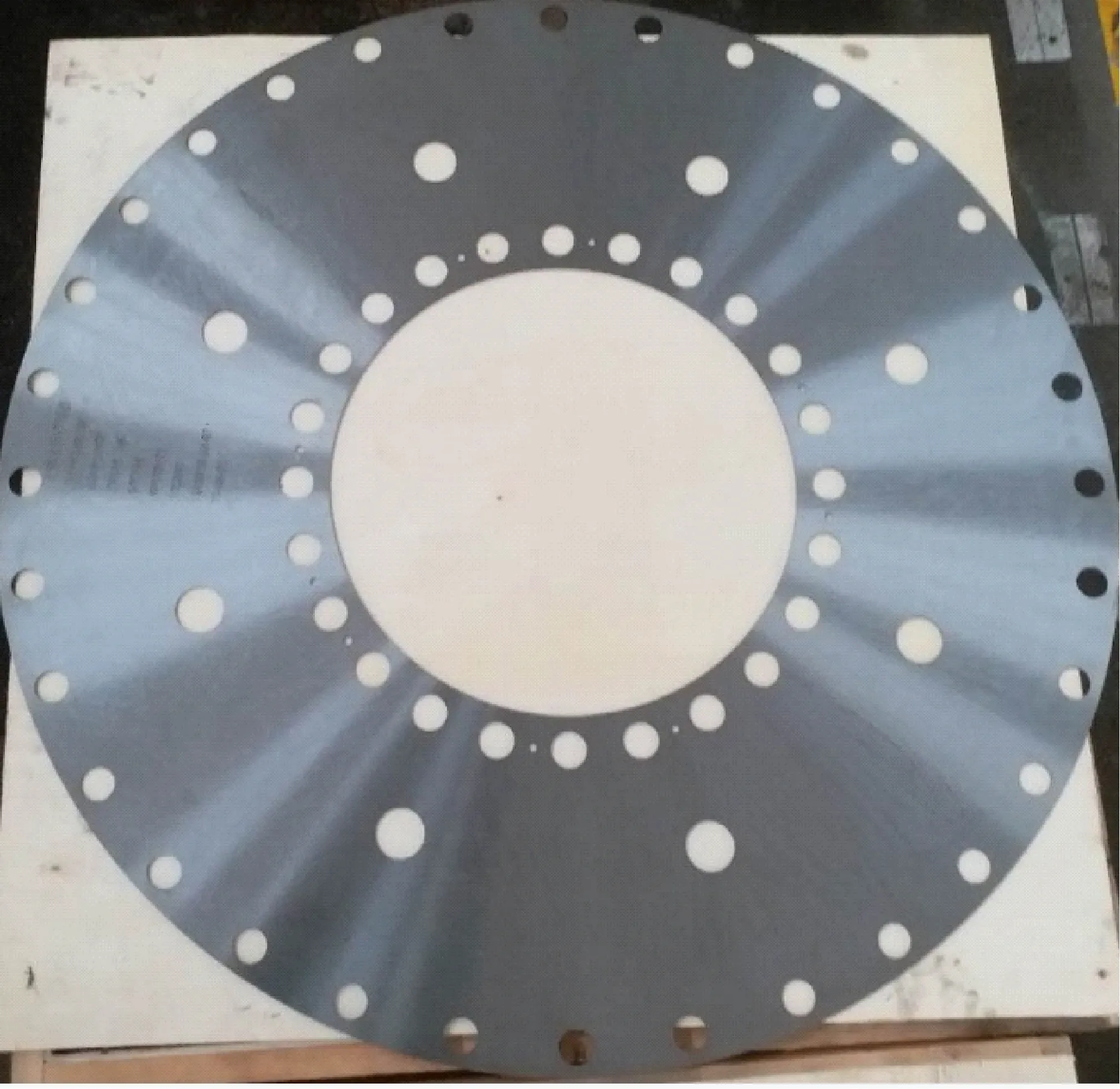

按照优化设计的方案进行样机加工,弹性膜片见图7所示,将其组装安装在轴向位移试验台上进行试验,测量其轴向反力与轴向位移,结果见下表2。

图5 弹性膜片位移补偿ABAQUS仿真分析

Fig.5 Simulated analysis for the capability of displacement compensation of membrane with ABAQUS

表1 挠性杆式位移补偿机构轴向反力测试结果

图6 轴向反作用力的对比分析

图7 弹性膜片实物图

由表2和表1列表中的平均值可见,弹性膜片式位移补偿机构轴向反力不到挠性杆结构位移补偿机构的轴向反力的11%(位移10 mm时,10.31 kN<94.47 kN),达到了设计要求,实现了设计目的。优化前采用挠性杆结构、优化后采用膜片结构的试验数据对比见图8。

表2 膜片式位移补偿机构轴向反力测试结果

图8 优化前后的试验数据对比

膜片式大转矩高弹性联轴器位移补偿机构已成功地在实船上得到应用,目前工作状态稳定,位移补偿性能指标满足实际的使用要求。

4 结论

通过仿真分析和试验验证,大转矩高弹性联轴器采用膜片式位移补偿机构后,性能比采用传统的绕性杆式结构有很大的提升,且结构简单、安装方便,缩短了高弹性联轴器的加工周期,有利于企业进一步提高经济效益。

本文提出的大转矩膜片式位移高弹性联轴器的优化设计方法实用、有效,为今后同类型产品的设计积累了经验,对以后的工作具有很好的指导意义。