350 MW 超临界机组切缸技术供热特性分析

王 力,包伟伟,张 敏,周乃康,徐 泰

(1.国家电投集团东北电力有限公司,沈阳 110181;2.国家电投集团中央研究院,北京 150046;3.中电投东北能源科技有限公司,沈阳 110179)

0 引言

近年来,我国的环保政策日益严格,北方的供暖形式由小范围独立供热向集中供热发展,大型热电联产机组是集中供热的中坚力量,其供热的灵活性和经济性越来越受到重视。常规热电联产机组一般采用中间抽汽供热技术,受制于技术的不足,在冬季供热时采用以热定电的方式运行,供热期的调峰能力受到热负荷的限制,供热能力也未最大化。这一供热特性导致供热机组占比较大的地区在供热期电网面临很大的调峰难困难,为保证供热,不得不放弃大量的新能源,造成弃风弃光的现象。

因此,各大电力公司联合电力研究机构、制造厂、发电厂等一起,发展出了高背压供热技术、光轴供热技术、低压缸进汽切除供热技术(以下简称“切缸技术”)等,以提升供热机组的灵活性和经济性,并取得了较好的应用效果[1-4]。其中,切缸技术的设备投资低,是当下综合性能最好的供热技术之一[5-6]。目前,虽然切缸技术在行业内已有较多应用案例,但尚未见到对切缸技术供热特性的论述分析。基于此,以某350 MW 超临界机组的切缸技术改造为例,对该机组采用切缸技术后的供热特性进行分析。

1 机组概况

某发电厂350 MW 超临界机组是由哈尔滨汽轮机厂有限责任公司生产制造的超临界、一次中间再热、单轴、双缸双排汽、抽凝式汽轮机,机组型号为C350/280-24.2/0.4/566/566。 该机组于2018 年投运,为面向北方采暖供热市场专门设计的供热机组,采用中间抽汽供热技术,抽汽位置在中压缸排汽处,设计抽汽压力0.4 MPa,抽汽温度约280 ℃,最大抽汽量可达到约550 t/h。机组主要技术规范如表1 所示。

表1 机组主要技术规范

中间抽汽技术的采暖抽汽量与主蒸汽量、机组出力之间有一定关系,汽轮机厂家提供的原机组抽汽工况见图1。

图1 原机组抽汽工况

如图1 所示,机组投供热时的运行范围为粗实线包围的部分,细斜实线为采暖抽汽量关系线,从右下往左上抽汽量依次是0 t/h,100 t/h,200 t/h,300 t/h,400 t/h 和500 t/h。根据图1 可知原机组的供热有如下特点:

(1)机组投供热时负荷有一定范围限制。机组投供热最小负荷为175 MW, 是额定出力的50%,也即机组投供热的负荷范围为50%~100%额定出力。

(2)机组最大供热能力受限。在最大抽汽工况时,采暖抽汽量为550 t/h,此时仍有约150 t/h蒸汽进入低压缸,机组供热能力未最大化。

(3)机组低负荷时供热能力受限。50%负荷工况下的最大供热能力约为210 t/h,只有最大抽汽工况下的约38%。

(4)采暖抽汽工况仍存在冷端损失,机组热耗还有继续优化的空间。

针对以上中间抽汽技术的供热特点,可以考虑在此基础上切除低压缸进汽,进一步增强机组的灵活性及经济性。

2 切缸技术

切缸技术是背压供热技术的一种,或称为“低压缸零出力技术”,其将汽轮机中低压连通管堵死,将中压排汽接入热网加热器,加热热网循环水,实现采暖供热。低压缸进汽切除后,仅有少量冷却蒸汽进入低压缸,中压缸排汽将更多地提供给热用户,因此可以提高机组的供热能力和调峰能力。低压缸在切缸状态下运行时,冷却蒸汽量一般为10~20 t/h,远远小于正常状态下的进汽量,因此对汽轮机的安全有较明显的影响,主要有以下问题:

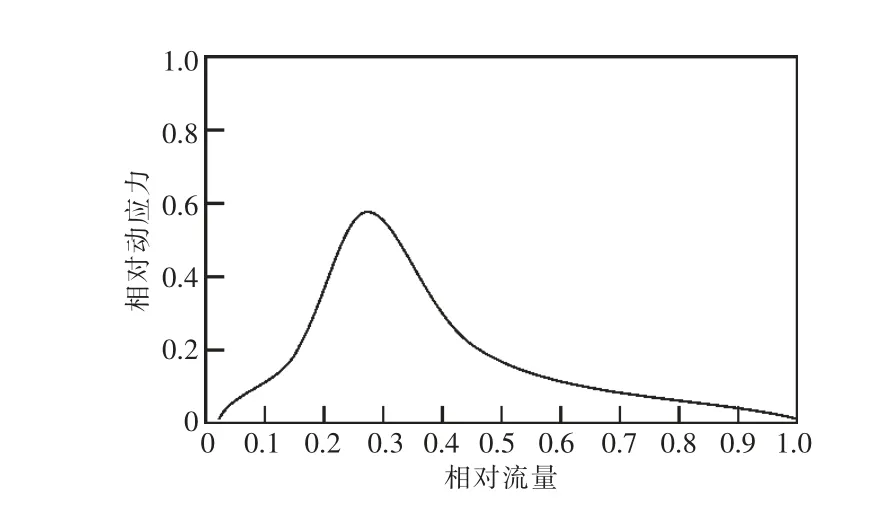

(1)末级叶片动应力问题。低压缸进汽切除后,仅保留少量蒸汽进入低压缸,此时蒸汽量下降导致低压缸内部流场不稳定,气流从叶片表面脱落产生聚集现象,如图2 所示,形成倒流涡流区[7]。涡流有可能引发不规律的气流激振,使叶片出现动应力“突增现象”,此时的动应力比设计工况要大5~10 倍[8],如图3 所示。如果不对叶片动应力水平加以限制的话,会严重影响叶片的安全运行,因此,切缸技术改造前需要首先对末叶的安全性进行校核。

图2 某叶片小流量下叶型涡流线

图3 某叶片相对动应力与相对流量关系

(2)鼓风问题。低压缸进汽量过小时会引起鼓风现象,鼓风将引起叶片温度升高到200 ℃以上[9],带来以下问题:轴承标高发生变化,容易引起汽缸变形,动静碰磨;末三级叶片许用值均发生变化,存在静应力超标的风险;末三级叶片整圈动频率下降,存在共振点落入避开区的风险。为解决此类问题,需要优化低压缸喷水系统以降低排汽温度,在末两级叶片设置温度测点,给定叶片运行温度上限,并设置报警保护。

(3)水蚀问题。叶片长时间在低负荷工况下运行,叶片根部的脱流和叶片顶部的涡流汽流中夹带的水滴随蒸汽倒流冲刷叶片,使叶片根部、顶部水蚀严重,长期运行给叶片带来严重的安全隐患[10-11]。对于末级叶片水蚀问题,叶片出汽边需要进行喷涂处理,以提高叶片抗水蚀冲刷性能。

因此,现役机组要实现切缸供热,需要对机组进行切缸改造。结合上述问题,切缸改造的主要内容有:如果原抽汽蝶阀存在最小通流面积,不能实现蒸汽截断,则需要改造原抽汽蝶阀,实现中低压连通管的隔断。为了有效控制进入低压缸的冷却蒸汽流量,需要增设冷却蒸汽旁路及相应的调节阀;为了保证末级叶片处于安全的运行条件,需要增加蒸汽温度测点并对末叶进行喷涂强化;为了解决末级鼓风带来的排汽温度升高问题,需要优化低压缸喷水系统。

综合以上要求,切缸改造范围包括中低压连通管及抽汽蝶阀、低压缸冷却蒸汽旁路及阀门、低压缸喷水系统管路及阀门、低压缸末两级蒸汽温度测点以及部分控制卡件等。

3 切缸技术供热特性

低压缸进汽切除后,低压缸最小进汽量由原来的150 t/h 降低至10~20 t/h,可以在全负荷范围内增加额外的供热能力。 由于低压缸进汽切除,投供热的最小负荷可以降低至50%负荷以下。同时,由于低压缸基本上无功率输出,机组投供热时的出力将大幅下降,最小负荷可以继续降低约30%。根据计算,低压缸进汽切除后的供热具备以下特点:

(1)机组投供热时最低负荷进一步降低。低压缸进汽切除后,机组可以在锅炉最低稳燃负荷下带供热运行, 对应机组负荷为额定出力的约20%,即机组投供热的负荷范围为20%~100%额定出力。

(2)机组最大供热能力进一步提高。低压缸进汽切除后,低压缸进汽量减小约140 t/h,对应的6—8 号低压加热器停用,中排的5 号低加抽汽量需要增加30 t/h 左右,剩余110 t/h 蒸汽可以提供给热用户。所以低压缸进汽切除后,机组最大供热能力由550 t/h 增加至660 t/h。

(3)低负荷时供热调峰能力进一步提高。由于低压缸进汽被切除,低压缸不输出功率,使机组在调峰方面具有天然优势。根据计算,50%额定出力下的最大供热能力为490 t/h,20%额定出力下的最大供热能力为220 t/h,可以充分满足供热时的调峰要求。各负荷下的最大抽汽量见表2。

表2 不同负荷下最大供热能力

(4)机组供热经济性进一步提高。低压缸进汽切除后,机组的冷端损失进一步减少,最大抽汽工况时的机组热耗可以降低至4 314.4 kJ/kWh,比常规供热时对应工况的热耗降低1 092.2 kJ/kWh,进一步提高机组运行经济性。

4 改造前后比较

切缸供热技术与常规中间抽汽供热技术在供热能力、调峰能力、运行经济性、安全稳定性等方面具有较大区别,现将2 种技术进行对比。

4.1 最大供热能力

机组各负荷下最大供热能力比较如图4 所示。根据图4 可知,切缸技术在全负荷范围内的最大供热能力均优于常规中间抽汽技术,其中切缸技术的最大供热能力比常规中间抽汽技术增加110 t/h,可以达到660 t/h。按照50 W/m2的供热标准计算[12],单台机组采用切缸技术后,可以达到的最大供热面积约为960 万m2,比常规抽汽机组供热面积增加约160 万m2。

图4 最大供热能力对比

4.2 调峰能力

低压缸进汽切除后的机组抽汽工况如图5 所示,浅色粗实线部分是常规中间抽汽技术的运行范围,深色粗实线部分是采用切缸技术后增加的运行范围。根据对比可知,切缸技术在调峰能力方面具有以下优势:

(1)供热期机组最低运行负荷可以由50%额定出力降低至20%额定出力,调峰能力增加30%额定出力。

(2)机组可以实现50%额定出力以下时对外供热抽汽。

(3)相同负荷下的机组供热能力提高,75%负荷下供热能力提高至1.3 倍,50%负荷下供热能力提高至2.3 倍。

(4)相同供热抽汽量下的机组负荷率更低,如供热抽汽量400 t/h 时,机组负荷可以由66%额定出力降低至41%额定出力。

图5 机组运行范围对比

4.3 运行经济性

低压缸进汽切除后机组在冬季供热的运行经济性优于常规中间抽汽供热技术,具体对比如表3 所示。

表3 热耗水平对比

考虑到调峰对供热机组负荷率的影响,按采暖期平均负荷率40%、运行时间4 个月考虑,按锅炉效率93%、管道效率99%、标煤每吨800 元计算[13-14],采用切缸技术后单台机组采暖期经济性收益如表4 所示。

表4 采暖期经济收益计算

根据表4 计算结果显示,采用切缸技术后,仅机组运行经济性带来的收益每年约1 306 万元,这还未考虑供热能力提升及调峰电价补贴带来的经济收益。切缸改造如果不涉及末叶更换,一般的改造费用约为500 万元。如果涉及到末叶更换,则改造成本约为1 000 万元。对于该机组,经安全性核算,末叶可以满足切缸运行要求,因此不需要更换末叶。

4.4 安全性

常规中间抽汽技术目前已经相当成熟,机组运行稳定性好,安全可靠。采用切缸技术后,机组的供热能力、调峰能力和经济性得到大幅提升,但相对应地也存在一定程度风险。

由前文所述,切缸运行的风险主要集中在汽轮机本体,突出表现在末叶上。目前工程上采取的措施主要有:对于末级叶片在小容积流量下运行的动应力问题,首先进行末级叶片的安全性核算。末级叶片的安全性核算应采用有限元分析方法,建立整圈叶片模型,进行静应力分析、模态分析以及动应力分析,以动应力为主要校核指标,校核末叶的安全性。如果安全性不能满足,则需更换末叶。同时,为了保证末级叶片处于安全的运行条件,需要增加末两级的蒸汽温度测点,以监测叶片的工作温度。对于水蚀问题,需要对末叶进行粉末喷涂强化,提高抗水蚀能力。对于末级鼓风带来的排汽温度升高问题,需要核算冷却蒸汽量、优化冷却蒸汽的参数以及改造低压缸喷水系统,保证喷水系统的工作可靠性。

另外,低压缸切缸运行时,凝汽器、低压加热器、汽封冷却器等辅助设备都处于低负荷运行状态,也需要采取一定的措施。为提高运行经济性,凝汽器可以单侧运行,但长期单侧运行会导致凝汽器结垢加剧、管内循环水静置,加剧换热管点蚀。因此需定期调换凝汽器投运和不投运两侧的运行状态。低压加热器如长期停运,需要做好排空、吹干、充氮等保护措施。汽封冷却器的汽侧、水侧参数均会发生变化,需要根据进入汽封冷却器的汽、水边界重新评估是否满足安全运行要求,必要时可更换设备并调整冷源。

综上所述,低压缸进汽切除后,虽然末级叶片可能存在动应力、鼓风、水蚀等问题,但是都有一定解决措施。然而这些技术措施的实践经验还相对不足,此项技术还未经过5 年以上的实践检验。因此,切缸技术目前仍是一项收益与风险并存的改造技术[15]。

5 结语

对350 MW 超临界机组切缸技术进行了介绍和分析,与常规中间抽汽技术在供热能力、调峰能力、经济性和安全性进行了详细对比。对比结果显示,低压缸进汽切除后,机组供热能力增加110 t/h,供热面积增加160 万m2;机组调峰能力能力加强,最低负荷可以降低至20%额定负荷;机组供暖期运行热耗降低,每年节约标煤16 320 t,带来经济性收益1 306 万元;机组运行安全性需要根据实际运行效果进一步调整与加强。 综上,切缸技术是一项收益明显、投资成本低、应用前景广阔的供热改造技术。